Изобретение относится к области производства огнеупоров, в частности огнеупорных набивных масс на основе корундовых огнеупорных заполнителей и глинистых пластификаторов, и преимущественно может быть использовано в металлургической и других отраслях промышленности для изготовления набивных футеровок различных высокотемпературных агрегатов, например днищ и гнезд сталеразливочных ковшей, центральных частей сводов дуговых электропечей, а также электропечей выдержки жидкого чугуна и плавки алюминия.

Известна огнеупорная набивная масса по авторскому свидетельству СССР №897755, 1982, С 04 В 33/22, которая используется для выполнения набивных футеровок сталеразливочных ковшей и содержит 55-65 мас.% высокоглиноземистого шамота, 20-30 мас.% корундовых отходов абразивного производства, 5-10 мас.% огнеупорной глины, 0,25-1,50 мас.% полифосфата натрия и 4,75-8,50 мас.% ортофосфорной кислоты. Использование в данной огнеупорной набивной массе в качестве заполнителя высокоглиноземистого шамота приводит к недостаточно высокой прочности футеровки после ее обжига при температуре 1580°С, характеризуемой пределом прочности при сжатии не выше 37-41 Н/мм2. Сравнительно высокое процентное содержание в данной массе ортофосфорной кислоты и наличие в ее составе полифосфата натрия вызывает достаточно существенный линейный рост футеровки после ее обжига при температуре 1580°С, характеризуемый изменением линейных размеров на уровне 0,9-1,0%. Кроме того, сравнительно большое процентное содержание в данной массе огнеупорной глины не позволяет обеспечить ей высоких огнеупорных свойств, которые ограничивают рекомендуемый температурный интервал службы в пределах 1500-1700°С.

Известна огнеупорная набивная масса по патенту Украины №27903, 2000, С 04 В 33/22, которая используется для выполнения монолитных футеровок индукционных канальных печей выдержки чугуна и содержит 50-55 мас.% электроплавленного корунда фр. 3,0-0,5 мм, 32-37 мас.% глинозема ГК, 4-6 мас.% кварцевого песка и 7-9 мас.% ортофосфорной кислоты. Сравнительно высокое процентное содержание в данной массе ортофосфорной кислоты и глинозема, а также наличие в ее составе кварцевого песка вызывает достаточно значительный линейный рост футеровки после ее обжига при температуре 1580°С, который, как показали экспериментальные исследования заявителя, сопровождается изменением линейных размеров в пределах 1,2-1,5%. Наличие в составе данной массы кварцевого песка приводит к недостаточно высоким огнеупорным свойствам получаемых на ее основе футеровок, характеризуемых рабочей температурой службы не более 1600°С. Кроме того, необходимые для получения высокой прочности футеровок реакции образования муллита и неразлагающихся фосфатов алюминия при обжиге футеровки на основе данной массы протекают сравнительно медленно, что требует весьма длительного времени выдержки обжигаемой футеровки при температуре около 1600°С, составляющего 6-8 часов.

Известна огнеупорная набивная масса по патенту Российской Федерации №2074148, 1997, С 04 В 28/34, С 04 В 35/10, которая используется для выполнения набивной футеровки сталеразливочных ковшей при разливке стали с внепечной обработкой и содержит 81-85 мас.% высокоглиноземистого компонента, 7-12 мас.% огнеупорной глины и 7-10 мас.% смеси водного раствора ортофосфорной кислоты с концентрацией 40-50% и водного раствора карбамида с концентрацией 30%, взятой в соотношении 70:30. Необходимое для обеспечения пластичности данной огнеупорной набивной массы при ее набивке сравнительно высокое процентное содержание огнеупорной глины приводит к недостаточно высоким огнеупорным свойствам футеровок на ее основе, характеризующимся температурой четырехпроцентного сжатия в пределах 1580-1600°С, и пределу прочности при сжатии после обжига, составляющему 70-80 Н/мм2, а также к сравнительно высокой открытой пористости футеровок после обжига в пределах 22-24% и, кроме того, к существенному изменению линейных размеров после обжига.

Наиболее близкой по составу и физико-механическим показателям к предлагаемой огнеупорной набивной массе следует считать огнеупорную массу для пескометной набивки по авторскому свидетельству СССР №1447792, 1988, С 04 В 28/34, которая используется для выполнения набивных футеровок сталеразливочных ковшей и содержит 5,95-8,50 мас.% ортофосфорной кислоты, 7-12 мас.% смеси огнеупорных глин высокой и низкой пластичности, взятых в соотношении (1,0:1,5)-(1,5:1,0), 0,05-0,50 мас.% алкилсиликоната и высокоглиноземистый компонент в качестве остального. Данную огнеупорную массу, выбранную за ближайший аналог, готовят в смесительном агрегате, загружая сначала зернистый высокоглиноземистый компонент, являющийся заполнителем, далее водный раствор ортофосфорной кислоты с плотностью 1,3-1,4 г/см и затем вместе с алкилсиликонатом тонкомолотую составляющую, содержащую смесь тонкодисперсных огнеупорных глин высокой и низкой пластичности и тонкодисперсный высокоглиноземистый компонент.

Несмотря на сравнительно высокое процентное содержание в данной огнеупорной массе не просто огнеупорной глины, а смеси огнеупорных глин высокой и низкой пластичности, она, как и все перечисленные выше аналоги, характеризуется недостаточно высокой пластичностью, что при набивке не делает ее достаточно удобоукладываемой. При этом высокое процентное содержание огнеупорной глины приводит к тому, что футеровки на ее основе обладают достаточно высокой открытой пористостью, составляющей после сушки и обжига соответственно 18-20% и 22-24%, сравнительно невысоким пределом прочности при сжатии после обжига, составляющим не более 71-80 Н/мм2, и недостаточно высокой температурой деформации под нагрузкой, характеризуемой температурой четырехпроцентного сжатия не более 1600°С.

Поэтому недостатками известной огнеупорной массы для пескометной набивки, выбранной за ближайший аналог, являются достаточно высокая открытая пористость, недостаточная прочность после обжига и недостаточно высокие огнеупорные свойства получаемых на ее основе футеровок, а также низкая пластичность огнеупорной массы, не способствующая ее удобоукладываемости.

Задачами данного изобретения являются снижение открытой пористости, повышение прочности и огнеупорных свойств футеровок, получаемых на основе предлагаемой огнеупорной набивной массы, а также повышение удобоукладываемости огнеупорной набивной массы за счет увеличения ее пластичности.

Поставленные задачи решаются согласно изобретению тем, что предлагаемая огнеупорная набивная масса, содержащая, в соответствии с ближайшим аналогом, зернистый высокоглиноземистый компонент, ортофосфорную кислоту и смесь тонкодисперсных высокоглиноземистого компонента и огнеупорной глины, отличается от ближайшего аналога тем, что она содержит в качестве зернистого высокоглиноземистого компонента смесь зернистого корунда фр. 1-3 мм и фр. 0,5-1,0 мм, взятых в соотношении (4,5:1)-(5,5:1), а в качестве смеси тонкодисперсных высокоглиноземистого компонента и огнеупорной глины смесь 91-95 мас.% корунда и 5-9 мас.% огнеупорной глины с содержанием в смеси частиц размером менее 50 мкм не менее 50% и размером более 63 мкм не более 20% при следующем соотношении компонентов, мас.%:

смесь зернистого корунда фр. 1-3 мм и фр. 0,5-1,0 мм - 51-61,

смесь тонкодисперсных корунда и огнеупорной глины - 32-43,

ортофосфорная кислота - 5,5-7,5.

При этом огнеупорная набивная масса содержит в качестве смеси тонкодисперсных корунда и огнеупорной глины их механическую смесь или их смесь совместного помола.

Использование в предлагаемой огнеупорной набивной массе в качестве зернистого высокоглиноземистого компонента зернистого корунда в количестве 51-61 мас.%, а также смеси тонкодисперсных корунда и огнеупорной глины в количестве 32-43 мас.% с содержанием тонкодисперсного корунда в указанной смеси в количестве 91-95 мас.% привело к увеличению общего процентного содержания корунда в огнеупорной набивной массе, то есть компонента, обладающего огнеупорными свойствами, и к уменьшению процентного содержания огнеупорной глины, что вызвало повышение огнеупорных свойств получаемых на ее основе футеровок. Уменьшение процентного содержания огнеупорной глины привело также к снижению открытой пористости футеровки после обжига при температуре 1600°С. Кроме того, уменьшение процентного содержания огнеупорной глины обеспечивает уменьшение интенсивности процесса муллитообразования при обжиге, в результате чего уменьшается изменение линейных размеров футеровки.

Вместе с тем, несмотря на уменьшение процентного содержания огнеупорной глины, обеспечивающей пластичность огнеупорных масс при их набивке, пластичность предлагаемой огнеупорной набивной массы не снизилась, а наоборот, увеличилась, что повысило удобоукладываемость огнеупорной набивной массы и привело к повышению качества ее набивки. По мнению авторов изобретения, это достигнуто, во-первых, за счет использования в предлагаемой огнеупорной набивной массе в качестве смеси тонкодисперсных высокоглиноземистого компонента и огнеупорной глины смеси 91-95 мас.% корунда и 5-9 мас.% огнеупорной глины с содержанием в смеси частиц размером менее 50 мкм не менее 50% и размером более 63 мкм не более 20%. Использование такого количества тонкодисперсного корунда указанной дисперсности в смеси с тонкодисперсной огнеупорной глиной вызывает увеличение антифрикционных свойств не только частиц самой этой смеси, но и зерен зернистого корунда, обволакиваемых при перемешивании тонкодисперсными частицами, и поэтому делает огнеупорную набивную массу более пластичной при набивке футеровки. Во-вторых, применение в огнеупорной набивной массе именно смеси тонкодисперсных корунда и огнеупорной глины, например, их механической смеси или смеси совместного помола, приводит к более равномерному распределению тонкодисперсных частиц корунда и огнеупорной глины в огнеупорной набивной массе, что способствует ее большей пластичности. При этом огнеупорная набивная масса обладает большей пластичностью в случае использования в ее составе смеси совместного помола тонкодисперсных корунда и огнеупорной глины, так как в этом случае частицы глины более равномерно распределяются среди частиц тонкодисперсного корунда и повышается химическая активность указанных частиц. В-третьих, высокая пластичность огнеупорной набивной массы обеспечивается рациональным выбором для смеси зернистого корунда размеров его используемых фракций и соотношением их количественного содержания, то есть смеси зернистого корунда фр. 1-3 мм и фр. 0,5-1,0 мм, взятых в соотношении (4,5:1)-(5,5:1).

Кроме того, рациональный выбор для смеси количественного содержания и размеров используемых фракций зернистого корунда, то есть зернистого корунда фр. 1-3 мм и фр. 0,5-1,0 мм, взятых в соотношении (4,5:1)-(5,5:1), а также рациональный выбор процентного содержания в смеси тонкодисперсных корунда и огнеупорной глины и ограничений на процентное содержание в ней частиц с определенной дисперсностью, то есть 91-95 мас.% корунда и 5-9 мас.% огнеупорной глины с содержанием в смеси частиц размером менее 50 мкм не менее 50% и размером более 63 мкм не более 20%, обеспечивает получение более плотной структурной матрицы получаемой футеровки, что, с одной стороны, приводит к уменьшению ее открытой пористости, приводящей к повышению металло- и шлакоустойчивости, а, с другой стороны, к увеличению предела прочности при сжатии, в особенности после ее обжига. Здесь также играет положительную роль использование в огнеупорной набивной массе именно смеси тонкодисперсных корунда и огнеупорной глины, например, их механической смеси или смеси совместного помола, обеспечивающее более равномерное распределение тонкодисперсных частиц корунда и огнеупорной глины в огнеупорной набивной массе, что способствует повышению предела прочности при сжатии и уменьшению открытой пористости. При этом огнеупорная набивная масса обладает более высоким пределом прочности при сжатии и более низкой открытой пористостью в случае использования в ее составе смеси совместного помола тонкодисперсных корунда и огнеупорной глины, поскольку в этом случае частицы глины более равномерно распределяются среди частиц тонкодисперсного корунда и повышается химическая активность указанных частиц.

Указанные качественные и количественные соотношения компонентов предлагаемой огнеупорной набивной массы были получены авторами изобретения опытным путем и являются наиболее приемлемыми, поскольку при выходе за пределы заявляемых количественных соотношений компонентов массы декларируемый выше технический результат не достигается.

Действительно, как показали экспериментальные исследования опытных образцов огнеупорной набивной массы и футеровок на ее основе, при использовании смеси зернистого корунда менее 51 мас.% снижаются огнеупорные и прочностные свойства футеровок на основе огнеупорной набивной массы, а в случае применения смеси зернистого корунда более 61 мас.% существенно ухудшаются пластичность массы и открытая пористость футеровок. При этом в случае использования в составе смеси зернистого корунда других фракций заявителю не удалось получить огнеупорной набивной массы, соответствующей декларированному техническому результату. При выходе за пределы количественного соотношения содержания в смеси зернистого корунда фр. 1-3 мм и фр. 0,5-1,0 мм, равного (4,5:1)-(5,5:1), декларированного технического результата для предлагаемой огнеупорной набивной массы заявителю получить также не удалось.

При содержании в массе смеси тонкодисперсных корунда и огнеупорной глины менее 32 мас.% существенно уменьшается пластичность огнеупорной набивной массы, что ухудшает ее удобоукладываемость, а также снижается предел прочности при сжатии после обжига и повышается открытая пористость получаемых на ее основе футеровок. Повышение содержания в массе смеси тонкодисперсных корунда и огнеупорной глины свыше 43 мас.% приводит к чрезмерной пластичности огнеупорной набивной массы, что вызывает снижение качества набивки при выполнении футеровки, а также вызывает ухудшение всех перечисленных выше физико-механических показателей футеровки, связанных с избыточным увеличением содержания в массе огнеупорной глины.

Уменьшение в смеси тонкодисперсных корунда и огнеупорной глины содержания корунда до значения, меньшего 91 мас.%, и соответствующее ему увеличение содержания огнеупорной глины свыше 9 мас.% также приводит к снижению огнеупорных свойств футеровки и ухудшению таких ее основных физико-механических показателей, как открытая пористость, изменение линейных размеров и предел прочности при сжатии после обжига из-за меньшей интенсивности протекания реакции образования муллита при обжиге футеровки. Наоборот, увеличение в смеси тонкодисперсных корунда и огнеупорной глины содержания корунда до значения, большего 95 мас.%, и соответствующее ему уменьшение содержания огнеупорной глины ниже 5 мас.% приводит к снижению удобоукладываемости массы, связанному с уменьшением ее пластичности, а также понижению предела прочности при сжатии.

Использование в огнеупорной набивной массе смеси тонкодисперсных корунда и огнеупорной глины, которая содержит менее 50% частиц размером менее 50 мкм и свыше 20% частиц размером более 63 мкм не обеспечивает достижения декларированных выше задач изобретения, поскольку приводит к ухудшению пластичности массы и не обеспечивает получения плотной структурной матрицы получаемой футеровки, вызывая увеличение ее открытой пористости, приводящее к ухудшению металло- и шлакоустойчивости, и снижение ее предела прочности при сжатии, в особенности после ее обжига.

Увеличение содержания в огнеупорной набивной массе ортофосфорной кислоты свыше 7,5 мас.% практически не приводит к заметному повышению прочностных свойств получаемых на ее основе футеровок, но вызывает весьма существенное изменение их линейных размеров после обжига, делая их порой не пригодными для использования. Снижение содержания в огнеупорной набивной массе ортофосфорной кислоты ниже 5,5 мас.% вызывает снижение прочностных свойств получаемых на ее основе футеровок из-за меньшей интенсивности протекания при обжиге футеровки реакций образования неразлагающихся фосфатов алюминия, необходимых для получения их высокой прочности.

Отмеченное свидетельствует о решении декларированных выше задач настоящего изобретения благодаря наличию у предлагаемой огнеупорной набивной массы перечисленных отличительных признаков.

В качестве компонентов предлагаемой огнеупорной набивной массы используют раствор ортофосфорной кислоты плотностью 1,33-1,45 г/см3 и зернистый электрокорунд фр. 1-3 мм и фр. 0,5-1,0 мм с содержанием оксида алюминия не менее 99,4 мас.% и оксида железа не более 0,1 мас.%. В составе смеси тонкодисперсных компонентов используют либо тонкодисперсный шлам электрокорунда фр. -50 мкм или тонкодисперсный электрокорунд фр. -100 мкм или тонкодисперсный шлам электрокорунда фр. -100 мкм с содержанием оксида алюминия не менее 99,0% и оксида железа не более 0,5% и измельченную огнеупорную глину с числом пластичности 15-20 и влажностью не более 12%, например огнеупорную глину Латненского месторождения либо смесь совместного помола электрокорунда и огнеупорной глины. При этом обеспечивают содержание в смеси тонкодисперсных компонентов частиц размером менее 50 мкм не менее 50%, а частиц размером от 63 до 100 мкм - не более 20%.

Предлагаемую огнеупорную набивную массу изготавливают следующим образом. Приготавливают механическую смесь или смесь совместного помола тонкодисперсных корунда в количестве 91-95 мас.% и огнеупорной глины в количестве 5-9 мас.%. Из концентрированной ортофосфорной кислоты с плотностью 1,56 г/см3 и воды, взятых в соотношении (2,2:1)-(3,7:1), приготавливают раствор ортофосфорной кислоты указанной выше плотности. Смешивают в смесителе зернистый корунд фр. 1-3 мм и фр. 0,5-1,0 мм, взятых в соотношении (4,5:1)-(5,5:1), в течение 1-2 минут, добавляют на смешанные фракции зернистого корунда раствор ортофосфорной кислоты и перемешивают в течение 1,0-1,5 минут, после чего добавляют смесь тонкодисперсных корунда и огнеупорной глины и перемешивают в течение еще 2-3 минут.

Приготовленную огнеупорную набивную массу герметично упаковывают и в течение 7 дней выдерживают в естественных условиях.

При изготовлении футеровок огнеупорную набивную массу набивают, например, пневмомолотками при давлении 100-200 кг/см2, сушат при температуре 100-110°С в течение 24 часов и обжигают в течение 3 часов при температуре 1000-1100°С при скорости нарастания температуры 150-200°С в час.

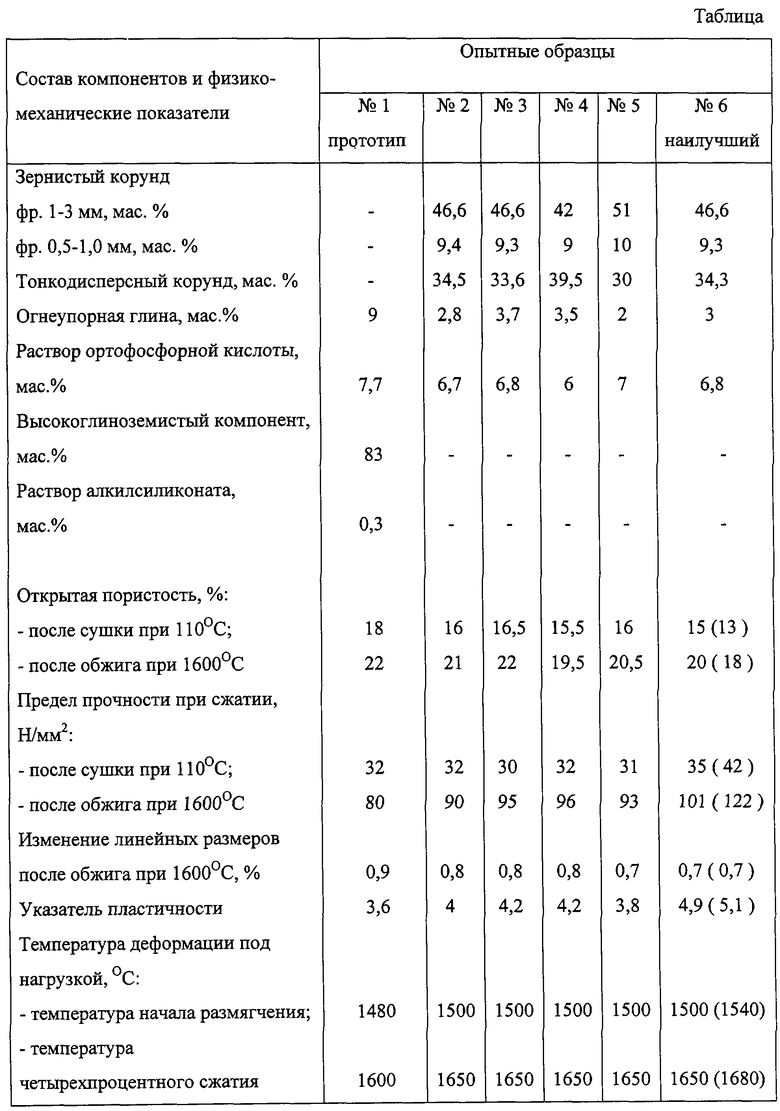

Для экспериментального определения физико-механических показателей футеровок заявителем были изготовлены их опытные образцы. Опытный образец №1 был получен на основе огнеупорной массы, выбранной за прототип, в соответствии с технологией, изложенной в описании изобретения-прототипа, а опытные образцы №2-№6 были получены на основе огнеупорной набивной массы, являющейся предметом настоящего изобретения, причем в опытных образцах №2-№5 процентное содержание тех или иных компонентов массы было близко к предельным значениям. Опытный образец №6 оказался наилучшим по своим физико-механическим показателям.

Опытные образцы приготавливали набивкой или прессованием при давлении 200 кг/см2, выдерживали в естественных условиях 7 дней, сушили при температуре 100-110°С в течение 24 часов и обжигали в течение 3 часов при температуре 1600°С при скорости нарастания температуры 150-200°С в час.

Открытую пористость определяли согласно ГОСТ 2409-95 с использованием керосина с плотностью 0,8 г/см3 в качестве насыщающей жидкости. Предел прочности при сжатии определяли согласно ГОСТ 4071-94 на кубах размером 50×50×50 мм при нагрузке, прикладываемой параллельно слоям укладки. Изменение линейных размеров определяли измерением размеров кубов до и после термообработки.

Пластичность огнеупорной набивной массы определяли согласно одной из известных методик (Лабораторный практикум по химической технологии огнеупоров / Суворов С.А. и другие. - Л.: ЛТИ имени Ленсовета, 1976, с.62-64). Согласно этой методике из приготовленной огнеупорной набивной массы формовали пять шаров без трещин и вмятин диаметром 46-50 мм. До испытаний шары хранили завернутыми во влажную ткань. Для определения пластичности использовали прибор Земятченского, а указатель пластичности рассчитывали по формуле Уп=(Дн-Дк) Р, где Уп - указатель пластичности; Дн - начальный диаметр шара; Дк - конечный диаметр шара; Р - масса груза, при которой на образце появляется трещина. На основании значений указателей пластичности, полученных для пяти образцов, определяли указатель пластичности для огнеупорной набивной массы в виде среднего арифметического указанных значений.

В таблице приведены значения процентного содержания компонентов выбранной за прототип огнеупорной набивной массы (образец №1) и предлагаемой огнеупорной набивной массы (образцы №2-№6), а также полученные при испытаниях значения основных физико-механических показателей полученных на их основе опытных образцов. Во всех опытных образцах использовалась механическая смесь тонкодисперсных корунда и огнеупорной глины, а в наилучшем образце №6 - как механическая смесь тонкодисперсных корунда и огнеупорной глины, так и их смесь совместного помола. Значения физико-механических показателей футеровки на основе наилучшего образца №6 предлагаемой огнеупорной набивной массы в случае использования в ее составе смеси совместного помола тонкодисперсных корунда и огнеупорной глины в таблице указаны в скобках.

Результаты испытаний показали для наилучшего образца №6 из предлагаемой огнеупорной набивной массы по сравнению с образцом №1 из массы-прототипа, во-первых, существенное повышение предела прочности при сжатии после обжига, а в случае использования смеси совместного помола и после сушки, во-вторых, уменьшение открытой пористости как после сушки, так и после обжига футеровки, в-третьих, повышение температуры деформации под нагрузкой и, в-четвертых, некоторое уменьшение изменения линейных размеров после обжига. Для всех образцов №2-№6 и в особенности для наилучшего (образец №6) из предлагаемой огнеупорной набивной массы по сравнению с образцом №1 из массы-прототипа наблюдается существенное увеличение указателя пластичности, что обеспечивает повышение удобоукладываемости огнеупорной набивной массы.

Таким образом, предлагаемая огнеупорная набивная масса обеспечивает снижение открытой пористости, повышение прочности и огнеупорных свойств футеровок, получаемых на ее основе, а также повышение ее удобоукладываемости за счет увеличения пластичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ФУТЕРОВКИ | 2008 |

|

RU2390513C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Огнеупорная масса для пескометной набивки | 1987 |

|

SU1447792A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

Изобретение относится к области производства огнеупоров, в частности огнеупорных набивных масс на основе корундовых огнеупорных заполнителей и глинистых пластификаторов, и преимущественно может быть использовано в металлургической и других отраслях промышленности для изготовления набивных футеровок различных высокотемпературных агрегатов. Огнеупорная набивная масса содержит смесь зернистого корунда фр. 1-3 мм и фр. 0,5-1,0 мм, взятых в соотношении (4,5:1)-(5,5:1), смесь тонкодисперсных корунда в количестве 91-95 мас.% и огнеупорной глины в количестве 5-9 мас.% с содержанием в смеси частиц размером менее 50 мкм не менее 50% и размером более 63 мкм не более 20% и ортофосфорную кислоту при следующем соотношении компонентов, мас.%: смесь зернистого корунда - 51-61, смесь тонкодисперсных корунда и огнеупорной глины - 32-43, ортофосфорная кислота - 5,5-7,5. В качестве смеси тонкодисперсных корунда и огнеупорной глины используют их механическую смесь или смесь совместного помола. Масса обеспечивает снижение открытой пористости, повышение прочности и огнеупорных свойств футеровок, получаемых на ее основе, а также повышение ее удобоукладываемости за счет увеличения пластичности. 2 з.п. ф-лы, 1 табл.

Смесь зернистого корунда фр. 1-3 мм и фр. 0,5-1,0 мм 51-61

Смесь тонкодисперсных корунда и огнеупорной глины 32-43

Ортофосфорная кислота 5,5-7,5

| Огнеупорная масса для пескометной набивки | 1987 |

|

SU1447792A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2142442C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| US 4440865 A, 03.04.1984. | |||

Авторы

Даты

2005-07-20—Публикация

2003-12-01—Подача