Изобретение относится к получению по крытий из газовой фазы, в частности R по пучению хромовых покрытий высокой степени чистоты пиролизом металлоорганическвх соединений. Известен способ получения хромовых покрытий, включающий осаждение хрома пиролизом хромоорганических соединений и обезуглероживающий отжиг в сухом в6дороде ij. Недостатком этого способа явпяетсй низкая производительность. Так, если очистки О,1 г хромового покрытия от углерода до содержания его в покрытии О,1 вес.% требуется 30 ч, то для 5О г отжиг в течение 12О ч обеспечивает очистку от углерода лишь до 1,1 вес.%, а для снижения содержания углерода менее ОД .вес.% требуются сотни часе®. Наиболее близким к изобретению является способ получения хромовых покры- .тий газофазным осаждением с последук шим от-жигом покрытий во влажном водо роде при , обезуглероживания значительно ускоряется 2j. Однако эа счет взаимодействия храма с парами воды о аауется окисная пленка, которая затормаживает процесс обезуглероживания и пошлшает количество кислорода в покрытии. Цель изобретения - повышение чистоты покрытий и йроизводите1н ности процесса. Поставленная цель достигается тем, что обезуглероживающий отжиг хромовых покрытий, полученных пиролизом хромовр- ганических соединений, ведут при 11ООiSGO C циклически по влажном и сухом водороде, при этом время отжига во влажном водороде составляет 1-5 в сухом 3-1О ч, а количество циклов 2-4. Время обработки во влажном водороде выбирается с таким .-расчетом, что слой (жиси хрома составляет не более 1-3 мкм. Так как ветаачина окисной пленки зависит от времени отжига и его температуры, то с повышением температуры это время уменьшается.

Продолжительность отжига покрытий во влажном водороде в интервале 11ООISOO C бопее 5 ч нецопуйтима резкого увеличения, толщины окисленного слоя, а менее 1 ч - нецелесообразна, так как ухудшается технологичность проаесса.

Время отжига хромовых покрытий в сухом водороде определяется временем восстановления тонкой окисной пленки 3ч при 13ОО®С и 8-10 ч при .

Количество циклов определяется как температурой прсщесса, так и толщиной покрытая. Менее чем за. 2 цикла обезуглеродить хромовое покрытие До содержания угяерода менее О,1 вес.% не удаетс а более чем 4 цикла проводить нецелесообразно, так как за 4 цикла достигается обезуглероживание сравнительно толстых покрытий («о О,3 мм).

Пример, Хромовое покрытие наносят на частицы окиси алюминия раз lepoM 400-1OQO мкм. Пиролизу подвергают бис-этилеензолхром в атмосфере инертного газа (аргона или гелия) при 350 - .Частицы при этом приводятся в псевдо-. ожиженное состояние путем механического встряхивания камеры с частицами на

вибростенде. Частота вибрации 5О-7О Гц. Толщина Покрытия при этом 50-70 мкм.

Частицы с нанесенным покрытием отжигаются в атмосфере водорода, вначале увлажненного посредством барбот 1рования

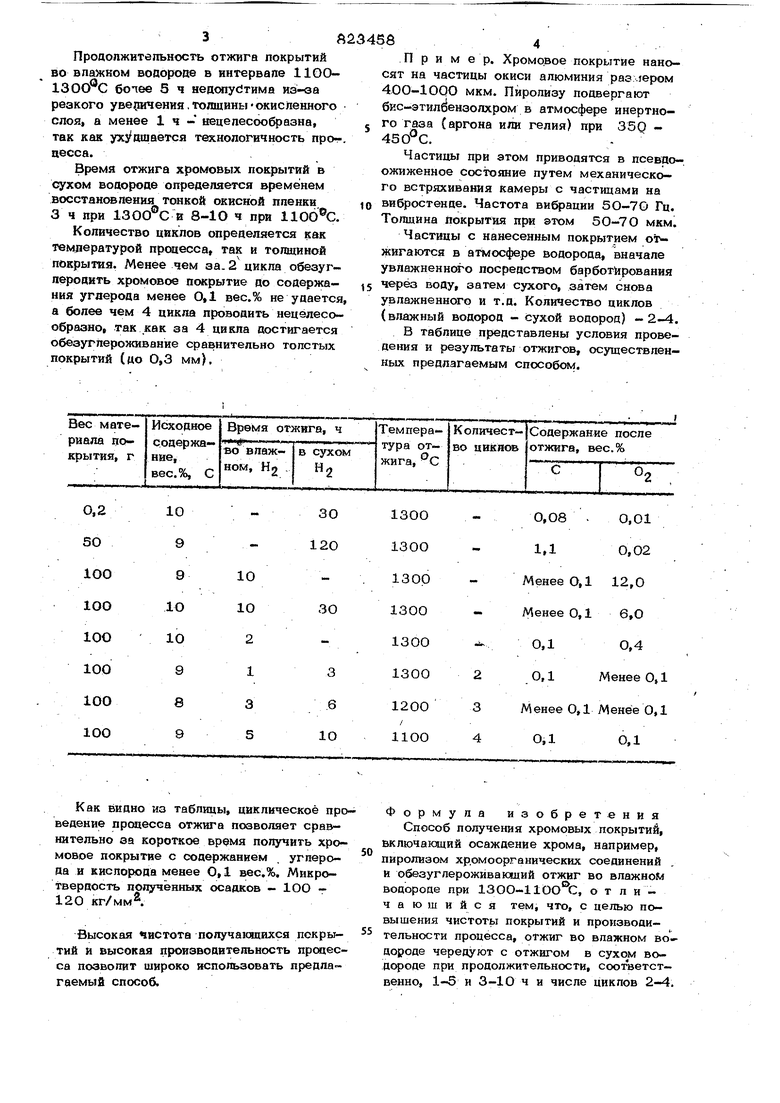

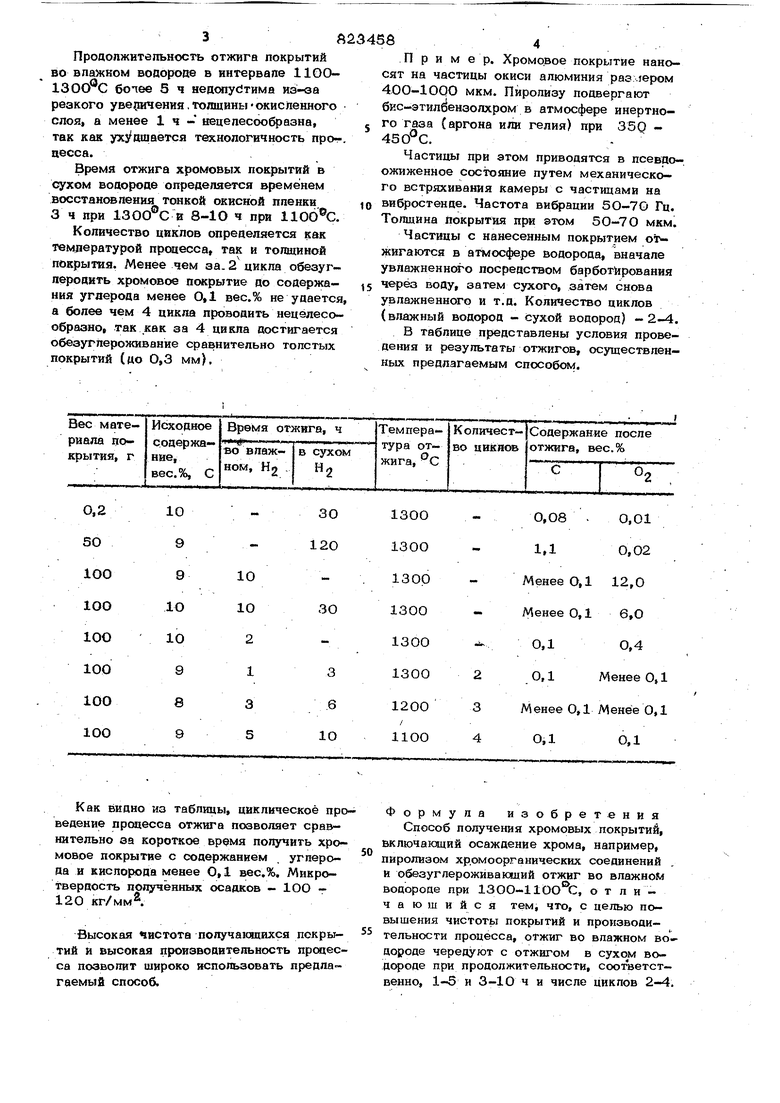

через воду, затем сухого, затем снова увлажненного и т.д. Количество циклов (влажный водород - сухой водород) -2-4. В таблице представлены условия проведения и результаты отжигов, осуществленнь1х предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| Способ обработки изделий из нержавеющих сталей аустенитного класса | 1983 |

|

SU1131911A1 |

| СПОСОБ ОБЕЗУГЛЕРОЖИВАЮЩЕГО ОТЖИГА СТАЛЬНЫХ ПОЛОС | 2002 |

|

RU2223333C2 |

| Способ диффузионного хромирования чугунных изделий | 1978 |

|

SU711164A1 |

| Способ термической обработки электротехнической изотропной стали | 1990 |

|

SU1740451A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203967C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ТЕХНИЧЕСКИ ЧИСТОГО ЖЕЛЕЗА | 1972 |

|

SU428005A1 |

| Способ вакуумтермической обработки изделий из нержавеющих сталей | 1982 |

|

SU1118697A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2169793C1 |

Как видно из таблицы, циклическое про ведение процесса отжига позволяет сравнительно эа короткое время получить хромовое покрытие с содержанием углерода и кислорода менее 0,1 вес.%, МикроТвердость полученных осадков - 1ОО г 120 кг/мм. Высокая чистота получающихся покрытий и высокая производительность пршесса позволит широко использовать предлагаемый способ. Формула изобретения Способ получения хромовых покрытий, включающий осаждение хрома, например, пиролизом хррмоорганических соединений . и обезуглероживающий отжиг во влажном водороде при 13ОО-110О С, о т л и чаюшийся тем, что, с целью повышения чистоты покрытий и производительности процесса, отжиг во влажном водороде чередуют с отжигом в сухом водороде при продолжительности, соотеетственно, 1-5 и 3-10 ч и числе циклов 2-4.

58234i&«

Источники информации,кие соединения. Сб. /Меташш высокой

принятые во внимание при экспертизечистоты, М., Наука, 1976, с, 1111. Девятых Г. Г., Юшчн А. С. и Оси-112.

пова Л. И. Получение мётаппов особой2. Авторское свидетельство СССР

чистоты через летучие металлоорганичес-№ 293462, кл. С 23 С ll/O8t 1968.

Авторы

Даты

1981-04-23—Публикация

1979-07-24—Подача