Предлагаемое изобретение относится к черной металлургии и может быть использовано при производстве анизотропной электротехнической стали.

Известен способ восстановления магнитных свойств холоднокатаной ленты из анизотропной электротехнической стали по авторскому свидетельству 1601149, кл. C 21 D 8/12, включающий отжиг после порезки в атмосфере азота в течение 6-12 ч.

Недостатком известного способа является то, что его использование позволяет, восстановить только магнитные свойства упомянутой стали, не изменяя ее механических свойств.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является способ производства анизотропной электротехнической стали по авторскому свидетельству 1534070 А1, кл. C 21 D 8/12. Из описания авторского свидетельства следует, что способ производства анизотропной электротехнической стали включает ее выплавку, горячую и холодную прокатку, обезуглероживающий отжиг, нанесение термостойкого покрытия, дополнительный отжиг при температуре 700-900oС, высокотемпературный отжиг, нанесение электроизоляционного покрытия и низкотемпературный отжиг.

Недостатками известного технического решения является отсутствие возможности обработки в технологических линиях по известной технологии анизотропной электротехнической стали с низкой пластичностью, а также получения при этом требуемых электротехнических свойств у упомянутой стали.

Этот недостаток вызван тем, что при выплавке стали или в процессе ее технологической обработки содержание углерода по разным причинам (сбои в технологическом процессе при выплавке, науглероживание при технологической обработке и т.п.) в отдельных случаях может превышать 0,07%. Обезуглероживающий отжиг в агрегатах непрерывного отжига, продолжающийся в течение 8 мин, не позволяет снизить содержание углерода в упомянутой стали до пределов, обеспечивающих пластичность полосы при комнатных температурах и возможность ее обработки в технологических агрегатах. К этим же последствиям приводят и отклонения от установленных технологических режимов при проведении обезуглероживающего отжига, к примеру, по причине сбоев в работе оборудования. Попытка заправки такого металла в агрегат электроизоляционного покрытия приводит к поломкам полосы в нем, простоям агрегата, снятию металла с производства и его отбраковке.

Задача, на решение которой направлено техническое решение, - снижение хрупкости анизотропной электротехнической стали. При этом достигается возможность получения такого технического результата, как повышение ее электротехнических характеристик, снижение количества снятого с производства металла, снижение количества отбракованного металла, снижение себестоимости производства и получение прибыли от реализации металла с восстановленными свойствами.

Указанные недостатки исключаются тем, что в способе производства анизотропной электротехнической стали, включающем выплавку, горячую и холодную прокатку, обезуглероживающий отжиг, нанесение термостойкого покрытия, высокотемпературный отжиг, нанесение электроизоляционного покрытия, выпрямляющий отжиг, после высокотемпературного отжига проводят дополнительный отжиг в увлажненной азотно-водородной смеси с содержанием газов: 15-25% азота и 75-85% водорода, с выдержкой в течение 19-21 ч и охлаждением в сухом водороде под колпаком до температуры 190-250oС в отстающей зоне печи.

Сопоставительный анализ предложенного технического решения с известным показывает, что заявляемое техническое решение отличается тем, что дополнительный отжиг проводят после высокотемпературного в увлажненной азотно-водородной смеси с содержанием газов 15-25% азота и 75-85% водорода, с выдержкой в течение 19-21 ч и охлаждением в сухом водороде под колпаком до температуры 190-250oС в отстающей зоне печи. Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "новизна".

Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие заявляемому техническому решению. Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения "изобретательский уровень".

Предложенное техническое решение будет понятно из следующего описания.

Способ производства анизотропной электротехнической стали осуществляется следующим образом: производят выплавку анизотропной электротехнической стали и ее разливку в слябы на установках непрерывной разливки, горячую прокатку на реверсивном стане с печной моталкой, первую холодную прокатку, обезуглероживающий отжиг в агрегате непрерывного отжига с корректировкой режимов в зависимости от содержания углерода и толщины полосы, вторую холодную прокатку, нанесение термостойкого покрытия, высокотемпературный отжиг. После проведения высокотемпературного отжига в полосе анизотропной стали с изначальным содержанием углерода более 0,07% и с остаточным (после проведения обезуглероживающего отжига) углеродом более 0,004% в результате воздействия высоких температур (до 1150oС) и длительного времени выдержки (30 ч), происходит выделение из твердого раствора по границам зерен дисперсных фаз в пластинчатой и игольчатой форме с преимущественным преобладанием углеродной фазы в виде цементита. Это приводит к увеличению концентрации напряжений по границам зерен и, как следствие, к охрупчиванию стали и невозможности размотки рулона для дальнейшей обработки полосы. Кроме того, карбидные включения, имея сильно отличающийся от металлической матрицы КТР (коэффициент термического расширения), являются источником возникновения упругих напряжений в примыкающей к ним кристаллической решетке. Вокруг выделений наблюдается высокая плотность дислокаций, приводящих к искажению доменной структуры и возрастанию уровня магнитных потерь.

Для снижения хрупкости анизотропной электротехнической стали и улучшения ее магнитных свойств, после высокотемпературного отжига проводят дополнительный отжиг стали в рулонах в колпаковой печи, оборудованной устройством для увлажнения защитного газа в следующей последовательности: формирование стопы рулонов на специальных опорных элементах стенда колпаковой печи в один или два яруса, накрытие стенда колпаком, включение нагревателей. Отжиг проводят по заданному режиму: нагрев с произвольной скоростью до температуры 700-900oС, выдержка при данной температуре в течение 19-21 ч и охлаждение под колпаком до температуры 190-250oС в отстающей зоне печи. Нагрев и выдержку производят в увлажненной азото-водородной газовой смеси с содержанием газов 15-25% азота и 75-85% водорода. После выдержки производят замену печной атмосферы на сухой водород с точкой росы - 55oС и охлаждение садки производят в сухом водороде. В процессе дополнительного отжига происходит растворение выделившихся карбидных включений, а также обезуглероживание металла до уровня остаточного углерода 0,004% и менее. При этом происходит перераспределение углерода в твердом растворе и изменение формы цементитных включений из пластинчатой (игольчатой) в глобулярную. Это способствует уменьшению числа концентраторов напряжений, вызывающих появление хрупких трещин, и снижению уровня упругих напряжений в кристаллической решетке, что, в свою очередь, обеспечивает повышение пластичности полосы анизотропной электротехнической стали и улучшению ее магнитных свойств. После дополнительного отжига на полосу наносят электроизоляционное покрытие и проводят выпрямляющий отжиг при температурах 500-820oС. Затем производят порезку полосы в требуемый размер, упаковку и отправку полосы потребителю.

Пример

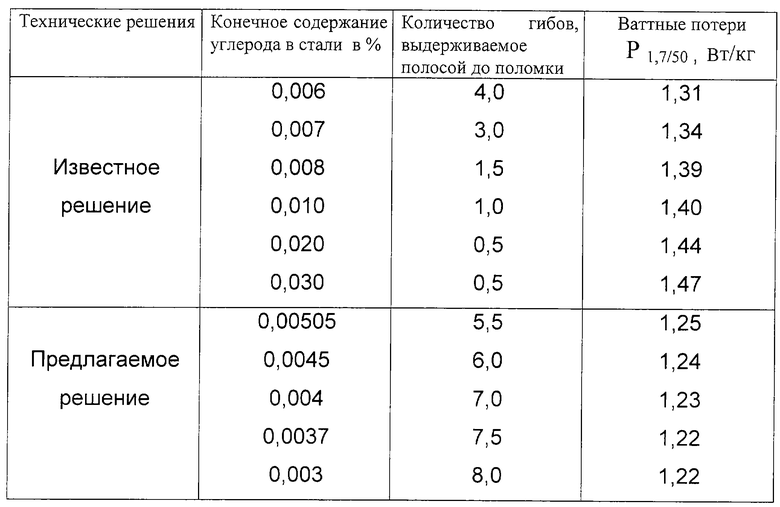

На ОАО НЛМК проводилось опытное производство анизотропной электротехнической стали. Для чего производилась выплавка стали марки ЭЗА СЭ в электросталеплавильном цехе, ее разливка на установках непрерывной разливки в слябы сечением 150 х 890 мм, горячая прокатка на реверсивном стане с печной моталкой в листопрокатном цехе 1 до толщины 2,5 мм, травление в растворе серной кислоты в листопрокатном цехе 2, холодная прокатка на 5-ти клетьевом стане до толщины 0,70 мм, обезуглероживающий отжиг в агрегате непрерывного отжига в атмосфере увлажненного азотно-водородного газа при температурах от 800oС до 870oС по зонам печи. После этого проводилась вторая холодная прокатка до толщины 0,30 мм, нанесение термостойкого покрытия на основе магния и обработка полосы в агрегатах термостойкого покрытия и высокотемпературный отжиг в печах СГВ-20.12.5 при температурах до 1150oС в течение 30 ч. По окончании высокотемпературного отжига попытка заправки в агрегат электроизоляционного покрытия двух рулонов из партии привела к поломкам полосы в нем, что могло повлечь за собой снятие металла с производства и его отбраковку. Химический анализ стали показал повышенное (0,007%) содержание углерода, анализ магнитных свойств показал ее пониженные свойства. Данные сведены в таблицу.

Для повышения пластичности анизотропной электротехнической стали и улучшения ее магнитных свойств после высокотемпературного отжига провели дополнительный отжиг стали в рулонах в увлажненной азотно-водородной смеси с содержанием газов: 20% азота и 80% водорода, при температуре 850+50oС с выдержкой в течение 20 ч и охлаждением в сухом водороде под колпаком до температуры 220+25oС в отстающей зоне печи. После чего были снова проведены химанализ стали и анализ ее магнитных свойств (см. таблицу).

Как видно из результатов, пластичность анизотропной электротехнической стали повысилась в среднем в 3,9 раза, кроме того, удельные ваттные потери уменьшились в среднем на 11,5%.

Проведение дополнительного отжига при длительности более 21 ч или содержании водорода в смеси более 85% приводит к дополнительным энергетическим и экономическим затратам без существенного изменения свойств анизотропной электротехнической стали. Проведение отжига при содержании водорода в смеси менее 75% или охлаждение под колпаком до температуры менее 190oС приводит к удлинению процесса отжига, снижению производительности производства и неполному устранению хрупкого состояния анизотропной электротехнической стали. Отжиг стали в течение менее 19 ч приводит к неполному устранению ее хрупкого состояния, особенно в средней части рулона. Завершение охлаждения и снятие колпака при температуре более 250oС может привести к окислению поверхности стали.

Использование увлажненной азотно-водородной атмосферы в процессе нагрева и выдержки дополнительного отжига способствует получению требуемого количества остаточного углерода и оптимального распределения углеродной фазы, что обеспечивает удовлетворительную пластичность металла. Дальнейшее использование влажной атмосферы в процессе охлаждения садки металла приводит к росту зоны внутреннего окисления, что снижает пластичность и ухудшает магнитные характеристики готовой стали. Для исключения отмеченного отрицательного влияния увлажненной атмосферы перед охлаждением стали в рабочем пространстве колпаковой печи производится замена атмосферы на сухой водород с точкой росы -55o.

Таким образом, использование предлагаемого технического решения позволяет повысить пластичность анизотропной электротехнической стали, при этом достигается возможность повышения ее электротехнических свойств, снижения количества снятого с производства металла, снижения количества отбракованного металла, снижения себестоимости производства и получения прибыли от реализации восстановленного металла.

Следовательно, задача, на решение которой направлено техническое решение, - выполняется, при этом достигается возможность получения вышеупомянутого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2224030C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2095433C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2098493C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО ОТЖИГА РУЛОНОВ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ТОЛЩИНОЙ 0,25-0,5 мм | 2000 |

|

RU2190026C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТОПЫ РУЛОНОВ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ПЕРЕД ИХ ОТЖИГОМ В КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2184157C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2199594C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2178005C1 |

Изобретение относится к черной металлургии и может быть использовано при производстве анизотропной электротехнической стали. Для этого в способе производства анизотропной электротехнической стали, включающем выплавку, горячую и холодную прокатку, обезуглероживающий отжиг, нанесение термостойкого покрытия, высокотемпературный отжиг, нанесение электроизоляционного покрытия и выпрямляющий отжиг, после высокотемпературного отжига проводят дополнительный отжиг стали в рулонах в увлажненной азотно-водородной смеси с содержанием газов: 15-25% азота и 75-85% водорода, с выдержкой в течение 19-21 ч и охлаждением в сухом водороде под колпаком до температуры рулонов 190-250oС в отстающей зоне печи. Изобретение обеспечивает снижение хрупкости анизотропной электротехнической стали. 1 табл.

Способ производства анизотропной электротехнической стали, включающий выплавку, горячую и холодную прокатку, обезуглероживающий отжиг, нанесение термостойкого покрытия, высокотемпературный отжиг, нанесение электроизоляционного покрытия и выпрямляющий отжиг, отличающийся тем, что после высокотемпературного отжига проводят дополнительный отжиг стали в рулонах в увлажненной азотно-водородной смеси с содержанием газов: 15-25% азота и 75-85% водорода, с выдержкой в течение 19-21 ч и охлаждением в сухом водороде под колпаком до температуры рулонов 190-250oС в отстающей зоне печи.

| Способ производства холоднокатаной анизотропной электротехнической стали | 1985 |

|

SU1275053A1 |

| Способ производства анизотропной электротехнической стали | 1988 |

|

SU1534070A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2094487C1 |

| Способ производства анизотропной электротехнической стали | 1986 |

|

SU1468934A1 |

| АПТЕРМАН В.Н | |||

| и др | |||

| Колпаковые печи | |||

| - Металлургия, 1965, с.79, 157 | |||

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2098493C1 |

Авторы

Даты

2003-05-10—Публикация

2001-04-09—Подача