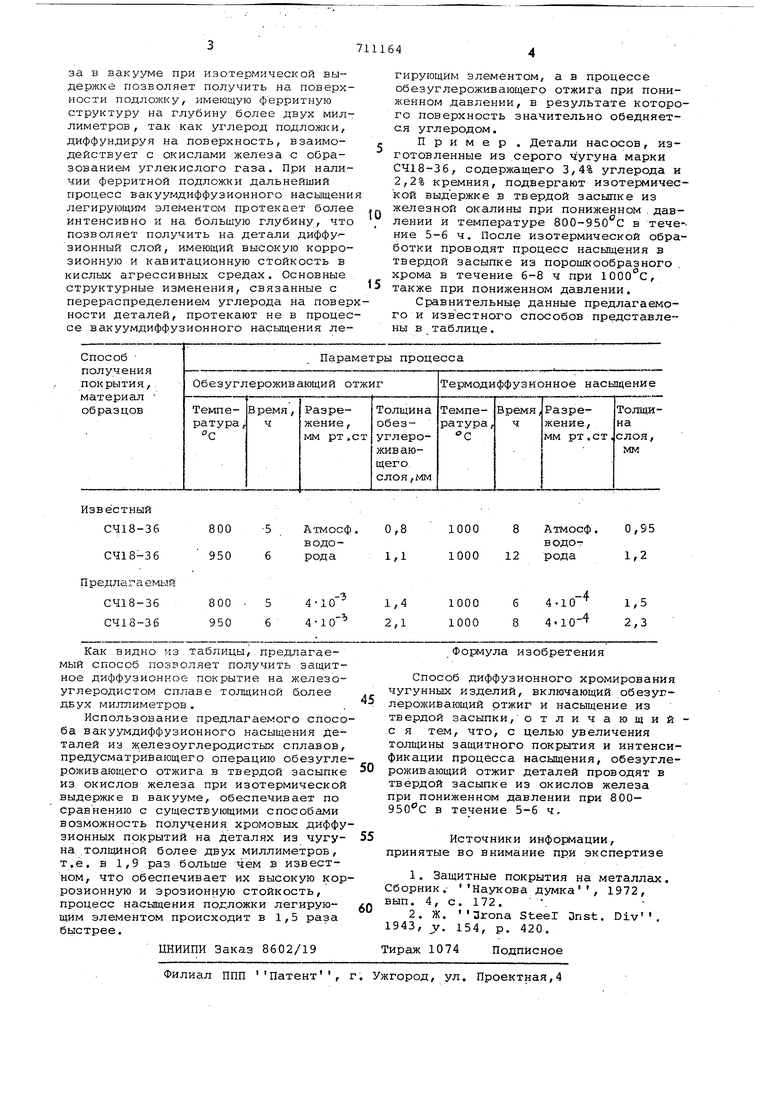

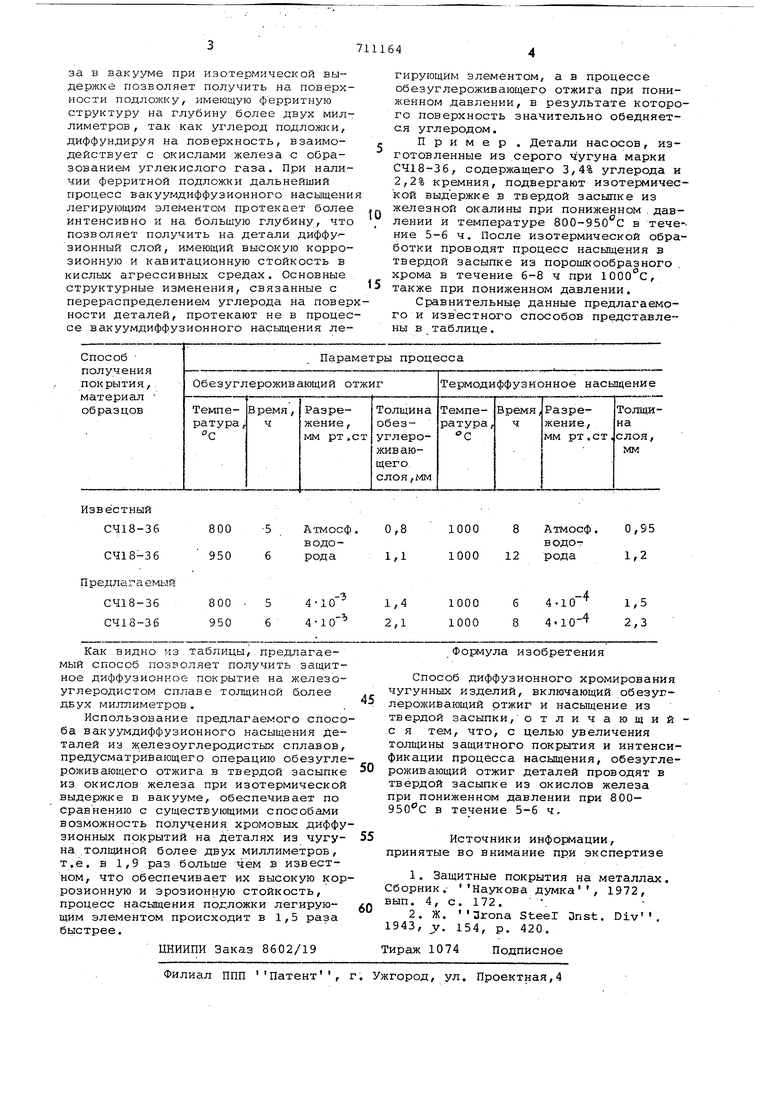

Изобретение относится к химическому машиностроению и может быть использовано при термодиффузионном насьддении чугунных деталей, работающих в агрессивных средах. Известен способ термодиффузионного насыщения деталей из железоуглеродистых сплавов, заключающийся в том, что образцы помещают в капсулу под слой реакционной смеси. С обеихконцов капсулы поверх реакционной смеси засыпают слой плавикового шпата, предохраняющий от окисления. Кап сулы закрывают крышками с соблюдением условий герметичности, после чего проводят процесс насыщения при 10001200С в течение 4-3 ч 1. Недостаток описанной технологии невозможность получения на деталях из железоуглеродистых сплавов диффузионных хромовых слоев толщиной более 1,5 мм. Известен также способ диффузионно го хромирования сталей предусматривающий две операции: обезуглероживающий отжиг путем пропускания над изделием влажного водорода при высокой температуре и диффузионное хромирование изделий в порошке хрома осуществляемое в токе сухого водорода при 1300°С в течение 4ч 2, Недостатком способа является невозможность создания на деталях из высокоуглеродистых сплавов хромовых диффузионных слоев оптимальной толщины, имеющих высокую коррозионную и кавитационную стойкость в кис-пых агрессивных средах. Интенсифицировать процесс обезуглероживания и термодиффузионного насыщения деталей хромом также не представляется возможным. Кроме того, технология предуоматривает применение водорода, являющегося взрывоопасным в смеси с кислородом воздуха. Цель изобретения - увеличение толщины защитного покрытия на железоуглеродистых сплавах и интенсификация процесса получения покрытий. Указанная цель достигается тем, что детали из железоуглеродистых сплавов перед термодиффузионным насыщением подвергают обезуглероживающему отжигу в твердой засыпке из окислов железа при пониженном да-влении и 1емпературе 800-950°С в течение 5-6 ч. Процесс обезуглероживающего отжига в твердой засыпке из окислов железа в вакууме при изотермической выдержке позволяет получить на поверхности подложку, имеющую ферритную структуру на глубину более двух миллиметров, так как углерод подложгси, диффундируя на поверхность, взаимодействует с окислами железа с образованием углекислого газа. При наличии ферритной подложки дальнейший процесс вакууг-вдиффузионного насыщени легирующим элементом протекает более интенсивно и на большую глубину, что позволяет получить на детали диффу-зионный слой, имеющий высокую коррозионную и кавитационную стойкость в кислых агрессивных средах. Основные структурные изменения, связанные с перераспределением углерода на повер ности деталей, протекают не в процес се вакуумдиффузионного насыщения легирующим элементом, а в процессе обезуглероживающего отжига при пониженном давлении, в результате которого поверхность значительно обедняется углеродом. Пример , Детали насосов, изготовленные из серого чугуна марки СЧ18-36, содержащего 3,4% углерода и 2,2% кремния, подвергают изотермической выдержке в твердой засыпке из железной окалины при пониженном . давлении и температуре ВОО-ЭЗО С в тече-ние 5-6 ч. После изотермической обработки проводят процесс насыщения в твердой засыпке из порошкообразного хрома в течение 6-8 ч при 1000°С, также при пониженном давлении. Сравнительные данные предлагаемого и известного способов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термодиффузионного хромирования деталей из стали или сплавов на основе железа с добавкой эмиттера в насыщающую порошковую смесь | 2022 |

|

RU2792514C1 |

| Способ термодиффузионного хромирования сталей и сплавов на основе железа с применением кумулятивных решеток | 2023 |

|

RU2794655C1 |

| Способ химико-термической обработки сплавов | 1988 |

|

SU1581775A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Способ получения комплексных диффузионных покрытий на стальных изделиях | 1987 |

|

SU1481263A1 |

| ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО ПОКРЫТИЯ SOLCOAT ДЛЯ ДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ХРОМОМ И КРЕМНИЕМ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2022 |

|

RU2783636C1 |

| Порошкообразный состав для диффузионного хромирования деталей из средне-и высоко-углеродистых сталей | 1978 |

|

SU700562A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ОСОБО ЧИСТОГО ФЕРРОХРОМА И ХРОМА | 2010 |

|

RU2439187C2 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧУГУНА | 2009 |

|

RU2406783C1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU1779076C |

Авторы

Даты

1980-01-25—Публикация

1978-05-23—Подача