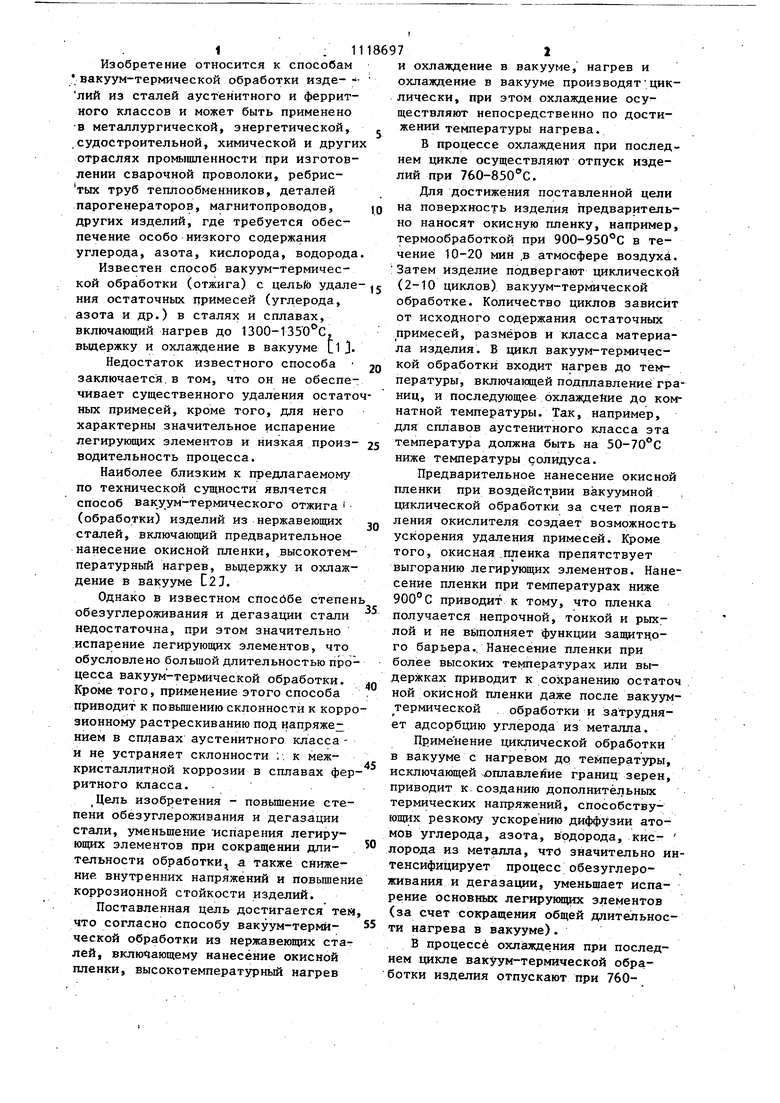

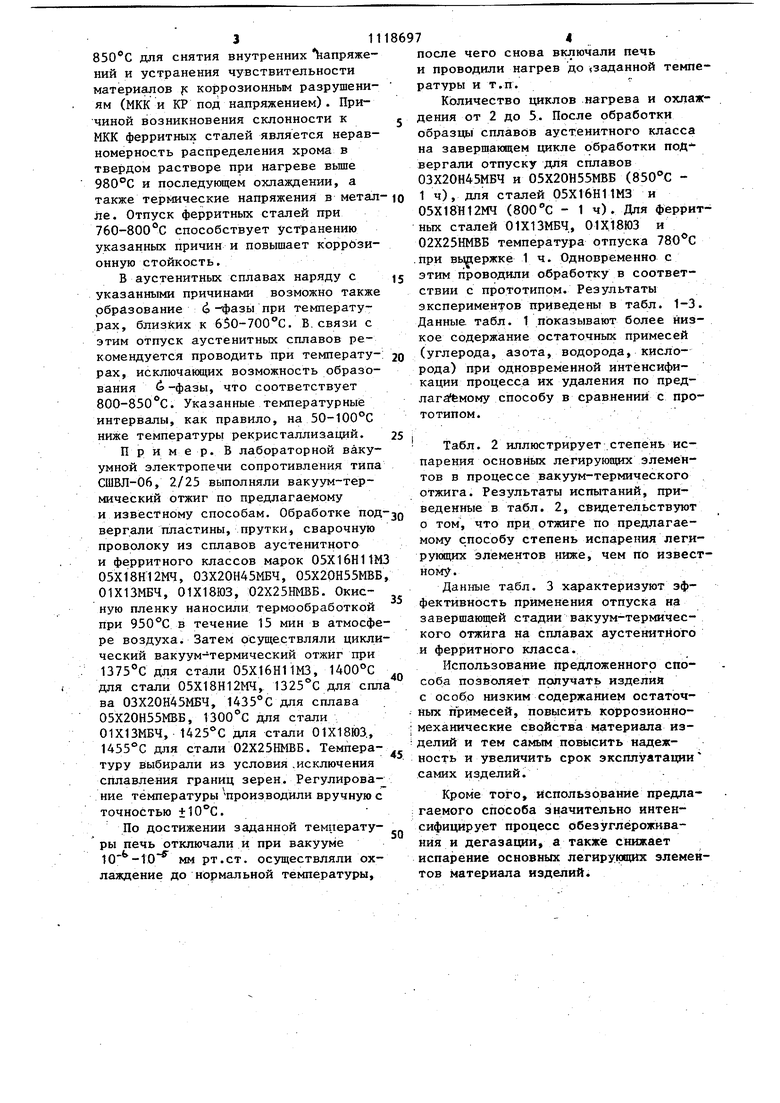

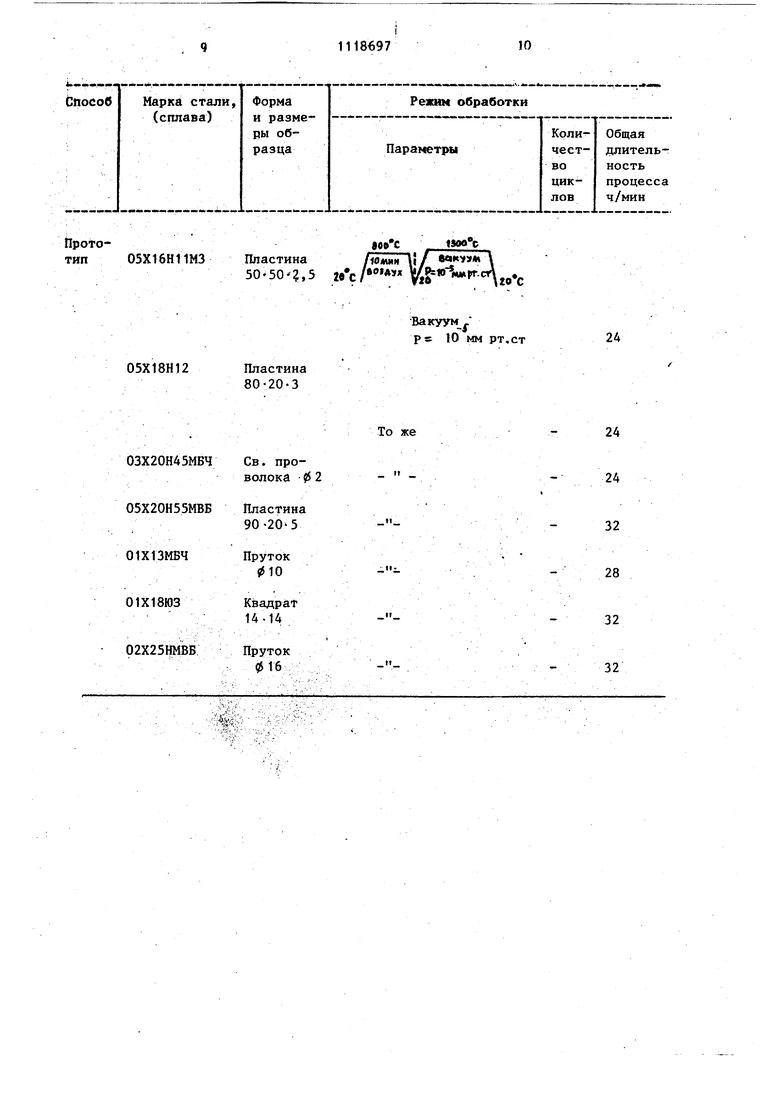

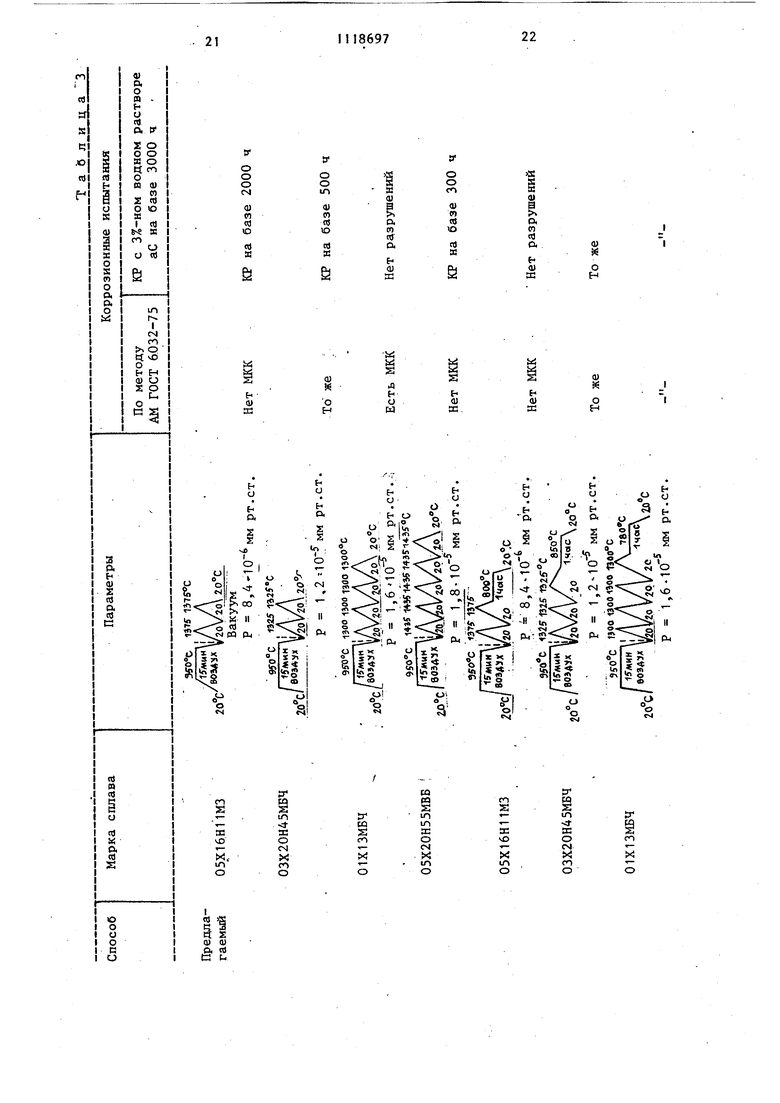

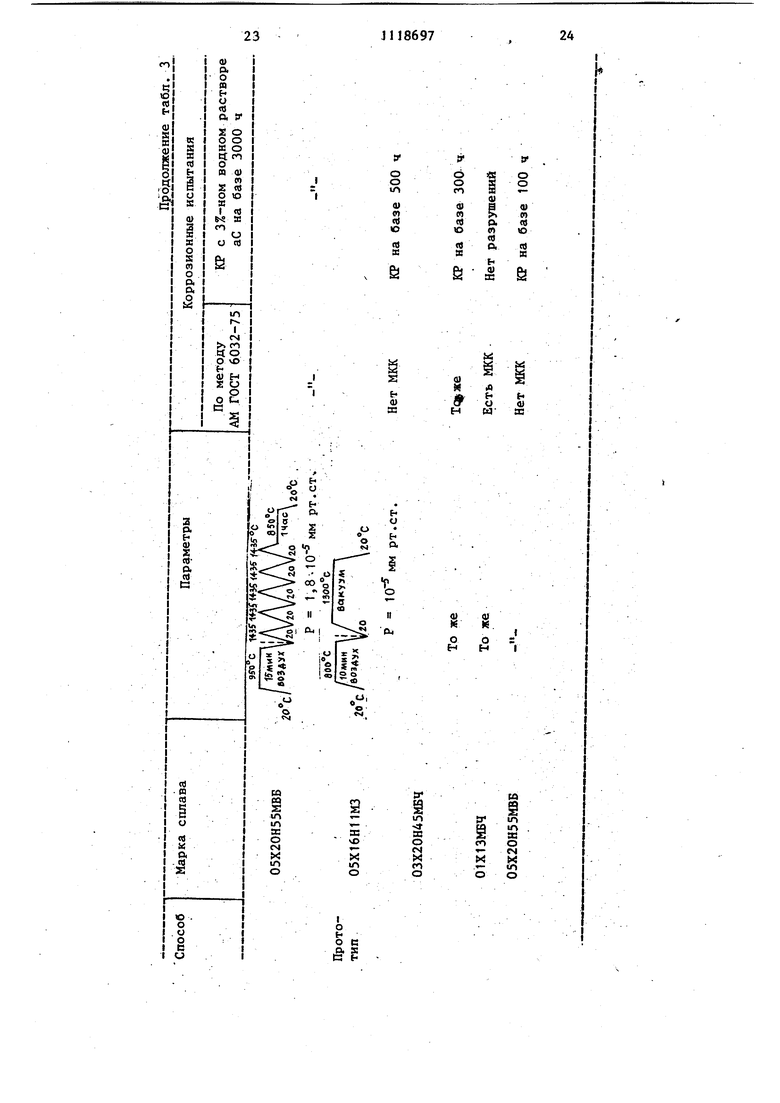

Изобретение относится к способам вакуум-термической обработки изде- лий из сталей аустенитного и ферритноге классов и может быть применено в металлургической, энергетической, .судостроительной, химической и други отраслях промышленности при изготовлении сварочной проволоки, ребристых труб теплообменников, деталей парогенераторов, магнитопроводов, других изделий, где требуется обеспечение особо низкого содержания углерода, азота, кислорода, водорода Известен способ вакуум-термической обработки (отжига) с цельй) удале ния остаточных примесей (углерода, азота и др.) в сталях и сплавах, включающий нагрев до 1300-1350 0, выдержку и охлаждение в вакууме 1jНедостаток известного способа заключается, в том, что он не обеспечивает существенного удаления остато ных примесей, кроме того, для него характерны значительное испарение легирующих элементов и низкая производительность процесса. Наиболее близким к пpeдлaгaeмo fy по технической сущности является способ вакуум-термического отжига (обработки) изделий из нержавеющих сталей, включающий предварительное нанесение окисной пленки, высокотемпературный нагрев, вьщержку и охлаждение в вакууме С23. Однако в известном спосббе степен обезуглероживания и дегазации стали недостаточна, при этом значительно .испарение легирующих элементов, что обусловлено большой длительностью про цесса вакуум-термической обработки. Кроме того, применение этого способа приводит к повышению склонности к корр зионному растрескиванию под напряже ;: нием в сплавах аустенитного класса и не устраняет склонности ;. к межкристаллитной коррозии в сплавах фер ритного класса. Цель изобретения - повьшение степени обезуглероживания и дегазации стали, уменьшение испарения легирующих элементов при сокращении длительности обработки .j а также снижение внутренних напряжений и повьшени коррозионной стойкости изделий. Поставленная цель достигается тем что согласно способу вакуум-термической обработки из нержавеющих сталей, включающему нанесение окисной пленки, высокотемпературный нагрев и охлаждение в вакууме, нагрев и охлаждение в вакууме производят циклически, при этом охлаждение осуществляют непосредственно по достижении температуры нагрева. В процессе охлаждения при последнем цикле осуществляют отпуск изделий при 760-850С. Для достижения поставленной цели на поверхность изделия предварительно наносят окисную пленку, например, термообработкой при 900-950°С в течение 10-20 мин ,в атмосфере воздуха. Затем изделие подвергают циклической (2-10 циклов) вакуум-термической обработке. Количество циклов зависит от исходного содержания остаточньпс примесей, размеров и класса материала изделия. В цикл вакуум-термической обработки входит нагрев до температуры, включающей подплавление границ, и последующее охлаждение до комнатной температуры. Так, например, для сплавов аустенитного класса эта температура должна быть на 50-70 С ниже температуры долидуса. Предварительное нанесение окисной пленки при воздействии вакуумной циклической обработки за счет появления окислителя создает возможность ускорения удаления примесей. Кроме того, окисная .пленка препятствует выгоранию легирующих элементов. Нанесение пленки при температурах ниже 900°С приводит к тому, что пленка получается непрочной, тонкой и рых.лой и не выполняет функции защитн.ого барьера.. Нанесение пленки при более высоких температурах или выдержках приводит к сохранению остаточ ной окисной пленки даже после вакуум термической . обработки и затрудняет адсорбцию углерода из металла. Применение циклической обработки в вакууме с нагревом до температуры, исключающей чоплавлейие границ зерен, приводит к. созданию дополнительных термических напряжений, способствующих резкому ускорению диффузии атомов углерода, азота, водорода, кислорода из металла, что значительно интенсифицирует процесс обезуглероживания и дегазации, уменьшает испарение основных легирующих элементов (за счет сокращения общей длительности нагрева в вакууме). В процессе охлаждения при последнем цикле вакуум-термической обработки изделия отпускают при 760eSO C для снятия внутренних Напряжений и устранения чувствительности материалов jc коррозионным разрушениям (МКК и КР под напряжением). Причиной возникновения склонности к МКК ферритных сталей является неравномерность распределения хрома в твердом растворе при нагреве вьше 980°С и последующем охлаждении, а также термические напряжения в метал ле. Отпуск ферритных сталей при 760-800°С способствует устранению указанных причин и повышает коррйзионную стойкость. В аустенитных сплавах наряду с указанными причинами возможно также образование d -фазы при температурах, близких к 650-700°С. В, связи с этим отпуск аустенитных сплавов рекомендуется проводить при температурах, исключающих возможность образования 6-фазы, что соответствует 800-850 С. Указанные температурные интервалы, как правило, на 50-100°С ниже температуры рекристаллизации. П р и м ер. В лабораторной вакуумной электропечи сопротивления типа СШВЛ-06, 2/25 выполняли вакуум-термический отжиг по предлагаемому и известному способам. Обработке под вергали пластины, прутки, сварочную проволоку из сплавов аустенитного и ферритного классов марок 05Х16Н11М 05Х18Н12МЧ, ОЗХ20Н45МБЧ, 05Х20Н55МВБ 01Х13МБЧ, 01Х18ЮЗ, 02Х25НМВБ. Окисную пленку наносили термообработкой при 950°С в течение 15 мин в атмосфе ре воздуха. Затем осуществляли цикли ческий вакуум-термический отжиг при для стали 05Х16Н11Ю, для стали 05Х18Н12МЧ, 1325°С для спл ва ОЗХ20Н45МБЧ, 1435°С для сплава 05Х20Н55МВБ, 1300°С для стали 01Х13МБЧ, 1425°С для стали 01Х18ЮЗ., 1455°С для стали 02Х25НМВБ. Температуру выбирали из условия .исключения сплавления границ зерен. Регулирование температуры производили вручную с точностью . По достижении заданной температуры печь отключали и при вакууме 10 -Ю мм рт.ст. осуществляли охлаждение до нормальной температуры. после чего снова включали печь и проводили нагрев до заданной температуры и т.п. Количество циклов нагрева и охлаждения от 2 до 5. После обработки образцы сплавов аустенитного класса на заверщающем цикле обработки поДвергали отпуску для сплавов ОЗХ20Н45МБЧ и 05Х20Н55МВБ ( 1 ч), для сталей 05Х16Н11МЗ и 05Х18Н12МЧ (800°С - 1 ч). Для феррнтных сталей 01X1ЗМБЧ, 01Х18ЮЗ и 02Х25НМВБ температура отпуска при вьщержке 1 ч. Одновременно с этим проводили обработку в соответствии с прототипом. Результаты экспериментов приведены в табл. 1-3. Данные табл. 1 показывают более низкое содержание остаточных примесей (углерода, азота, водорода, кислорода) при одновременной интенсификации процесса их удаления по предлаг мому способу в сравнений с прототипом. Табл. 2 иллюстрирует .степень испарения основных легирующих элементов в процессе вакуум-термического отжига. Результаты испытаний, приведенные в табл. 2, свидетельствуют о том, что при отжиге по предлагаемому способу степень испарения легирующих элементов ниже, чем по известному. Данные табл. 3 характеризуют эффективность применения отпуска на завершающей стадии вакуум-термического отжига на сплавах аустенятного и ферритного класса. Использование предложенного способа позволяет получать изделия с особо низким содержанием остаточых примесей, повысить коррозионноеханические свойства материала изелий и тем самым повысить надежость и увеличить срок эксплуатации амих изделий.. Кроме того, использование предлааемого способа значительно интенифицирует процесс обезуглероживаия и дегазации, а также снижает спарение основных легирующих элеменов материала изделий

t37f

Пред- 05X16HilM3 Пластина/WMMH I Д Лбоос

narae-50-50 2,5 e-c/o V oWo

МЫЙ

H001400WOO C

Пластина

Д /Х..вбоГС 80-20-3 KoVoWo ОЗХ20Н45МБЧ Св. прово Яока 0 2 05Х20Н55МВБ Пластина

jyOC « 1300 «00 «ОрС

i,/ А А AJ

1Х13МБЧ

Пруток

.0„у вОЭАЗЛ V/ / / I / 1Ч«.С j

1425 i425j425 «25

01Х18ЮЗ

Квадрат 14-14

М55 Ни 1455 К

Пруток

W««M« Ь, 016 20С/ «Ш.УЛ«У«

Вакуум

-e

P 8,4-10 MM pT.cT.

2 6/30

Вакуум

Р 1, рт.ст.

9/30

Вакуум

8/30

Р 1,6-10 мм рт.ст.

Вакуум

9/30

Р 8,8 -Ш мм рт.ст.

1Чвс

Вакуум

-6

Р 9,8-10° мм рт.ст.

9/30 ИОС «2У IJif / lf/мии Л Л /Х855°С 9ИС 145J1f3S + r /«y« C 1УМИЧ Л Л Л Л А Вакуум Р 9,2-10мм рт.ст. 3 7/30 Вакуум Р 1,2-10 мм рт.ст 3 7/30 irzoVzo Vw Vio V20 0,0360,0040,0290,005 0 00032 0,00007 0,0150,006

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ОСОБО ЧИСТОГО ФЕРРОХРОМА И ХРОМА | 2010 |

|

RU2439187C2 |

| Способ термической обработки нержавеющей стали с регулируемым мартенситным превращением | 1978 |

|

SU744042A1 |

| Способ безокислительной термической обработки изделий из аустенитной коррозионно-стойкой стали | 2019 |

|

RU2723871C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| Способ термической обработки сталей аустенитно-мартенситного класса | 1977 |

|

SU744041A1 |

| Способ термомеханической обработки конструкционных сталей | 1978 |

|

SU943304A1 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2353496C2 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

1. СПОСОБ ВАКУУМ-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЩИХ СТАЛЕЙ, преимущественно аустенитногр и ферритного классов, включающий нанесение окисной пленки, высокотемпературный нагрев и охлаждение в вакууме, о тл и чающи и с я тем, что, с целью повышения степени обезуглероживания и дегазации стали, уменьшения ива1арения легирующих элементов при сокращении длительности обработки, нагрев и охлаждение изделий в вакууме производят циклически, при этом охлаждение осуществляют непосредственно по достижении температуры нагрева. 2. Способ по п. 1, отличающийся тем, что, с целью снижения внутренних напряжений и повьппения коррозионной стойкости, в процессе -охлаждения при последнем цикле осуществляют отпуск изделий при 760-850°С.

0,0380,0020,0310,004 0,0170,0050,0130,003 0,0410,0030,0180,001 0,0120,0010,0160,001 0,0140,0010,012.0,0005 0,0180,0020,0150,001 0, 0,00008 0,0210,007 0,00014 0,00006 0,0170,0055 0,00023 0,00005 0,0190,004 0,00011 0,00003: 0,0110,005 0,00013 0,00004 0,0120,0045 0,00015 0,0000,4 0,0140,00d

Пластина /юмин i / eenv, Л 05X16HilM3 , 5 /« )юЛ««рг ст jp.p

05Х18Н12

Пластина 80203

Св. проволока 0 2

Пластина 90-205

Пруток 010

Квадрат 14-14

Пруток 016

аоос tsooc

Вакуум -

24

ре 10 мм рт.ст

24

То же

24

32

28

32

32 0,036 0,012 0,029 0,008 0,0380,0130,0310,012 0,0170,010,0130,008 0,0410,0110,0180,009 0,0120;0080,0160,007 0,0140,00850,0140,008 0,018 0,009 0,015 0,007

Продолжею е табл.Г 0 00032 0,0001 0,015 0,013 0,000360,000120,0210,02 0,000140,00010,0170,014 0,000230,000090,0190,016 0,0001,10,000080,0110,01 0,000130,000070,0120,011 6,00015 0,00009 0,014 0,0t2

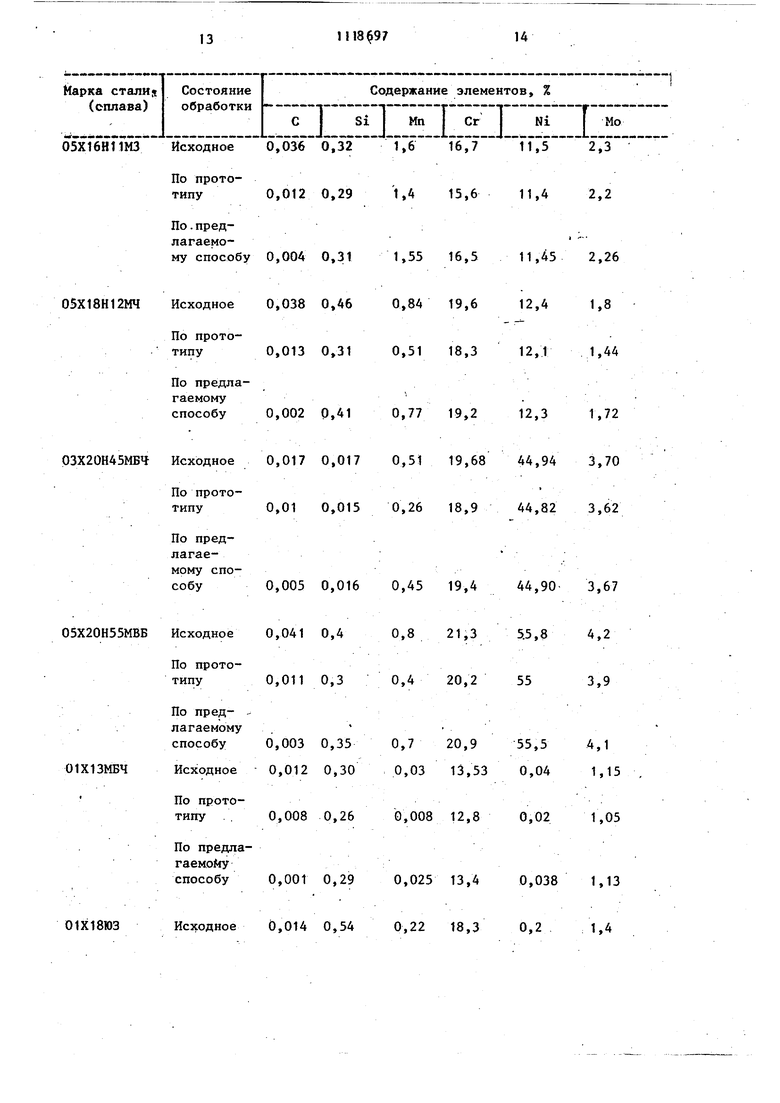

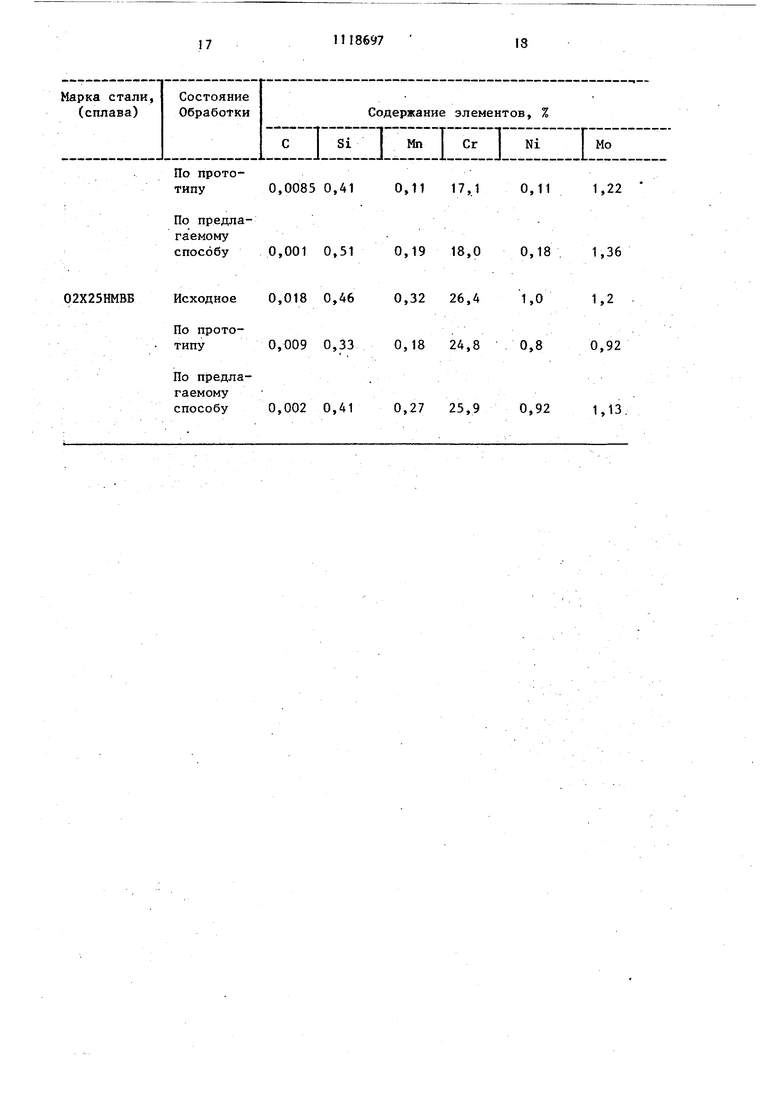

Исходное 0,036 0,32

05Х16Н11МЗ По прото0,012 0,291,4 15,611,42,2

типу

По.предлагаемому способу 0,004 0,31 05Х18Н12МЧ Исходное 0,038 0,46 По прото0,013 0,31 типу По предлагаемому0,002 0,41 способу РЗХ20Н45МБЧ Исходное 0,017 0,017

0,01 0,015 0,26 18,944,82 3,62

0,005 0,016 0,45 19,444,90 3,67

Исходное 0,041 0,4

05Х20Н55МВБ По прото0,011 0,3 0,4 20,2 55

типу

По пред- латаемому

способу 0,003 0,35

Исходное 0,012 0,30 По прото0,008 0,26 0,008 12,8 0,02 1,05

типу

По предлагаемоМу

способу 0,001 0,29 Исходное 0,014 0,54 01Х18ЮЗ

1,6 16,711,52,3

1,55 16,511,45 2,26

0,8 21,3 5.5,8 4,2

3,9

0,7 20,9 55,5 4,1 0,03 13,53 0,04 1,15

0,025 13,4 0,038 1,13 0,84 19,6 12,41,8 12,11,44 0,51 18,3 0,77 19,212,31,72 0,51 19,68 44,94 3,70 0,22 18,3 0,2 М,4 15111 Содержание Ti I ;А1 I W I Nb I . - . - 0,2 0,14 - - 0,18 - - 0,65 - - 0,75 0,5 1,6 0,90 0,2 1,4 0,75 0,4 1,58 0,86 0,1 - 0,10 0,05 - 0,05 Oi08 , - 0,09 0,4 3,2 - - , 0,80 69716 Таблица 2 элементов, % 1 2 I NjIH ocls Q 02T ooooaz 0,0130,0080,0001 - 0,0060,0050,00007 0,15 0,0210,0310,00036 0,122 0,020,0120,00012 , 0,146 0,0070,0040,00008 0,05 0,0170,0130,00014 0,046 0,0140,0080,0001 0,05 0,0055 0,0030,00006 - 0,0190,0180,00023 - 0,016.0,0090,00009 - 0,004 0,0010,00005 0,05 .0,011 0,,00011 0,045 10,01 0,0070,00008 0,05 0,005 0,001.0,00003 - 0,012 0,0140,00013

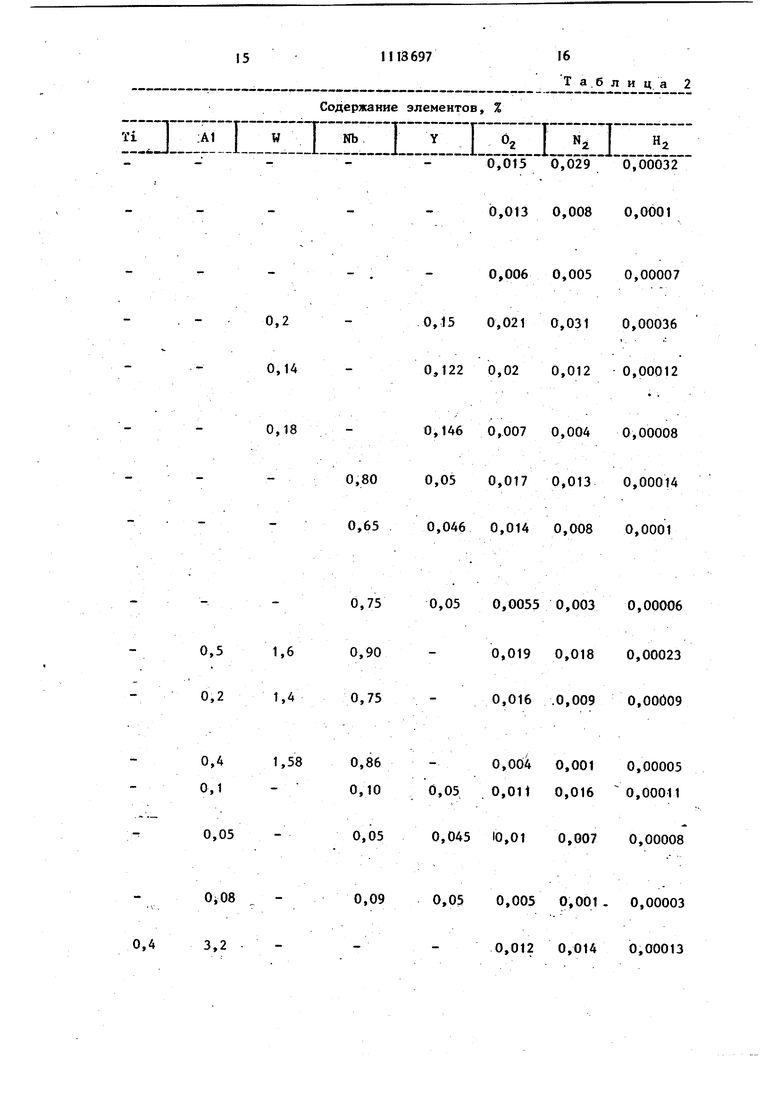

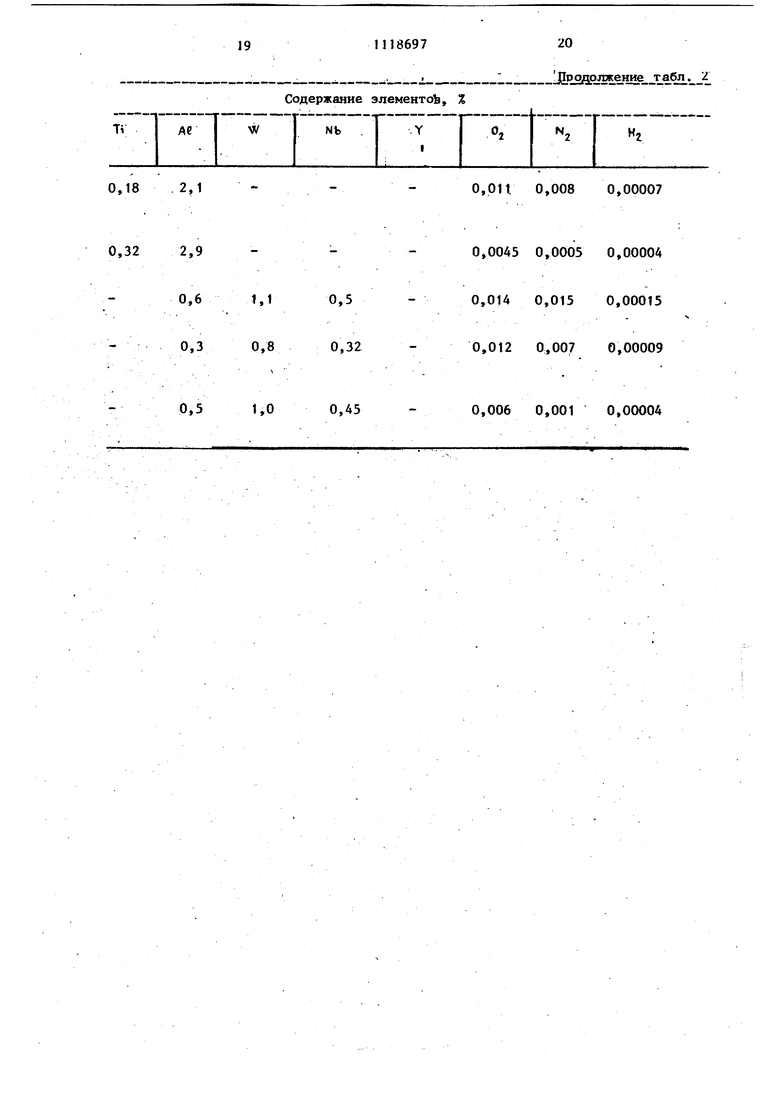

0,0085 0,41 0,11 17,1 0,11 1,22

0,001 0,51 0,19 18,0 0,18 1,36 0,018 0,46 02Х25НМВБ Исходное По прото0,009 0,33 типу По предлагаемому0,002 0,41 способу 0,32 26,41,01,2 0,18 24,80,80,92 0,27 25,90,921,13

0,18 .2,1

0,32 2,9

0,6 1,1 0,5 0,3 0,8 0,32

0,5 1,0 0,45

rtp одолжение т абл.Z

0,011.0,0080,00007

0,00450,00050,00004

0,0140,0150,00015

0,0120,0070,00009

0,006 0,001 0,00004

о о ш

ш

(О

« ю

п)

ё

«

ф N

о

н

«

4V

11

р. п д) о.

0)

о

f- и

п:

н

ш

о

н

ю

ас о

(N

X

ел

о

nj 1Щ

§ 1

ш ш

й-г

го

S

in г

з: о см

а:

чО

го

X

X

X со о

1Л О

О

о

«

X

о

я

I

0)

т л ю

р. « cd Р

Сб

X

I

и

А

О

W

. и

о

н

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2010 |

|

RU2428077C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| П ПАТЕНТНО- ^,~ lпхии';ЕС1;дк ^^- i Ъ'- | 0 |

|

SU181144A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-15—Публикация

1982-06-02—Подача