Первичная обработка зеленых стеблей кенафа осуществляется обычно при помощи ряда стационарно установленных машин, что удорожает стоимость обработки и понижает выход полноценного волокна.

Известна машина для первичной обработки лубяных стеблей, объединяющая в один рабочий процесс формирование слоя стеблей, их промин и трепание барабанами турбинного типа, одновременно обрабатывающими комли и вершины стеблей, а затем и средние их части.

Предлагаемая машина отличается тем, что, с целью доведения до минимального значения величины вредного пространства между транспортером для стеблей и обоими трепальными барабанами, для питания их стеблями применены окна винтовой формы в кожухах обоих барабанов, для подачи вертикально свисающих с транспортера стеблей и вывода их из сближенных концов окон кожухов обоих барабанов на уровень их горизонтальных осей.

Для подвода стеблей в винтовые окна обоих барабанов применена система направляющих транспортерную цепь роликов, установленных на изогнутой по форме цепной линии балке транспортера.

Это дает возможность эффективно обрабатывать стебли турбинными барабанами сравнительно небольшой длины и без повреждения волокон.

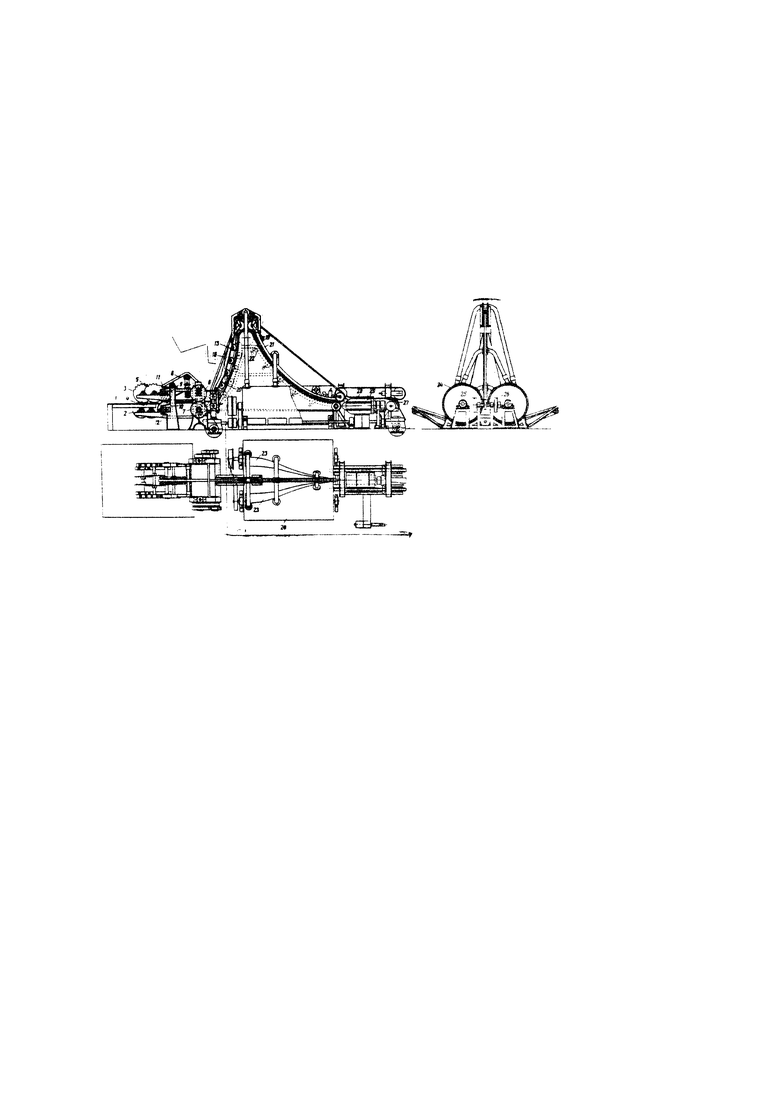

На чертеже изображена описываемая машина в трех проекциях.

Слоеформирующий узел состоит из четырех пар зубчатых дисков, из которых две пары расположены под раскладочным столом 1, а две нары дисков - над столом. Нижние пары дисков установлены с таким расчетам, чтобы над столом выступали только их зубья. За счет разницы в окружных скоростях диски растягивают (утоньшают) подаваемый слой стеблей.

Слоеформирователь работает следующим образом. Первая пара нижних дисков 2, захватывает стебли, разложенные на столе и подводит их к первой паре верхних дисков 3, которые снимают стебли с первой пары нижних дисков и передает их к второй паре нижних дисков 4. Эти диски подводят стебли ко второй паре верхних дисков 5. Последние подают материал к элеватору, цепи которого зажимают силой и транспортируют его к мяльно-плющильному узлу.

Мяльно-плющильный узел состоит из одной пары груборифленых вальцов 6 и 7, которые в достаточной степени нарушают связь между лубом и древесиной, надламливают костру, что в значительной степени облегчает дальнейшее ее выделение.

Кроме этого, стебли после пропуска через такие вальцы теряют свою упругость и концы материала, зажатого в середине, свисают вертикально вниз, что обеспечивает в дальнейшем правильный ввод в зону действия трепальных барабанов.

Элеватор между слоеформирующим и мяльно-плющильным узлами состоит из двух бесконечных цепей 8 Галля с пластинками специального профиля.

Профиль пластинок цепи Галля таков, что при сгибании ведущих звездочек, закрепленных в середине нижнего и верхнего мяльно-плющильных вальцов, цепь образовывает поверхность, соответствующую рифлению последних.

Вторая пара ведомых звездочек 9 и 10 этой цепи, надетых на оси 11 и 12 вынесена к слоеформирователю. Верхняя ведомая звездочка может приподниматься за счет амортизации пружины. Звездочки верхней и нижней цепи установлены с таким расчетом, чтобы форма пространства между двумя выступами соседних звеньев одной цепи совпадали с выпуклым профилем звена другой. Стебли поступают в мяльно-плющильные вальцы елочкой, образующееся за счет торможения о неподвижные опоры концов стеблей, зажатых в середине и увлекаемых цепью к мяльно-плющильным вальцам.

Транспортирование промятого стебля через машину осуществляется тремя бесконечными стандартными цепями Галля с прямыми пластинками. Нижняя цепь 13 представляет собой одну бесконечную цепь, которая огибает профиль дорожки (подъем перед барабанами и опускание материала в зоне действия трепальных барабанов) и возвращается под машиной к месту захвата материала. Верхняя ветвь транспортера состоит из двух самостоятельных бесконечных цепей 18 и 19. Первая из них работает на восходящем участке транспортера, а вторая - на нисходящей ветви в зоне действия трепальных барабанов.

Материал зажимается между цепями на восходящей ветви за счет подпружиненных звездочек 20, которые расположены в шахматном порядке. На нисходящей ветви (в зоне действия барабанов) верхняя цепь опирается на гладкие ролики, оси которых укреплены в изогнутой по цепной линии балке 21. Для фиксации цепи в одной плоскости часть роликов имеет реборды. Нижняя цепь на нисходящем участке транспортера прижимается и фиксируется в одной плоскости зубчатыми подпружиненными роликами 22, укрепленными на станине машин в кожухах. Наивысшая точка транспортера расположена над концами барабанов. От этой точки обрабатываемый материал по кривой спускается между барабанами до уровня их валов. Дальше без подъема материала транспортер выводит его из зоны действия барабанов.

Использование такого транспортирующего устройства возможно за счет применения однобарабанного принципа трепания, характеризующегося относительно невысокой силой втягивания, а также за счет уравновешивания втягивании одновременной обработкой обоих концов горсти.

Трепальная часть состоит из двух барабанов, работающих самостоятельно. Барабаны расположены параллельно один относительно другого с расстоянием для прохода между ними транспортирующего устройства.

Такое расположение барабанов дает возможность одновременно, но самостоятельно обрабатывать комлевую и вершинную части стебля, так как комли обрабатываются одним барабаном, а вершины - другим. Это позволяет подобрать соответствующие режимы для обработки каждого конца стебля, учитывая различие в легкости их обескостривания. Поэтому, в технология обработки на предлагаемой одноагрегатной машине не отличается от технологии работы на обычных двухагрегатных швинг-турбинах.

Кроме того, предлагаемое расположение барабанов сводит до минимума 120 мм мертвое пространство, так как транспортер при выходе материала из барабанов расположен на уровне их горизонтальной оси непосредственно между ними, и дает возможность сократить длину барабанов не используя холостой участок барабанов, а именно, зону подъема отрепанного луба из сферы действия барабанов. Отрепанные концы горсти выводятся через торцы барабанов (без подъема) и передаются непосредственно в последующее транспортирующее устройство.

Каждый из обрабатываемых концов опускается в барабаны сверху и затем идет до выхода из них по винтовой линии. В связи с этим окна 23 в кожухах 24 расположены по винтовой линии. Кожух с внутренней стороны имеет ребра для лучения очистки дуба от древесины. Каждый из барабанов заканчивается гладким цилиндрическим участком, что необходимо для того, чтобы при выходе из барабанов отрепанные концы луба вод действием бил совершали колебательные движения.

Устройство для транспортирования луба содержит два транспортера, каждый из двух бесконечных ремней. Один из этих транспортеров надежно зажимает, а другой только эластично фиксирует материал. В последнем материал может быть легко продернут.

Нижние ветви транспортеров своими ведомыми роликами 25, 26 заходят с торцов внутрь барабанов. По этим роликам проходит обычный гладкий фасонный ремень 27 для прочного зажима конца луба.

Сопряженность работы основного цепного транспортера, подающего через машину стебель, и описанных двух транспортеров, принимающих из машины луб, следующая. В тот момент, когда очищенный от древесин луб сходит с цилиндрической части барабанов и концами падает на ремни, заходящие внутрь торцовых частей барабанов, материал в средней своей части еще зажат цепями основного транспортера. В момент выхода из зажима концы луба, упавшие на нижние ремни, накрываются сверху верхними ремнями. Скорость этих двух транспортеров равна скорости цепного транспортера.

Дотрепывающий узел состоит из одного консольно укрепленного трепального барабана с радиально рас положенными бильными планками, имеющего гладкий конус, по которому материал заводится на трепальную часть барабана. Луб, зажатый комлевой и вершинной частями ременными транспортерами, затягивается по конусу барабана своей необработанной средней частью на трепальный барабан.

Продвигаясь дальше, неочищенная часть луба заходит в пространство между билами барабана и декой 28, на которой в продольном направлении находятся ножеобразные рифли, улучшающие обескостривание материала.

Дотрепывающий бильный барабан 29 заканчивается цилиндрической частью, которая пополняет ту же роль, что и у основных барабанов. Сойдя с барабана луб, очищенный от древесины по всей своей длине, выходит из зажимающих ремней и снимается руками с машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛУБА ИЗ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 1971 |

|

SU316766A1 |

| МАШИНА ДЛЯ ВЫДЕЛЕНИЯ ЛУБА ИЗ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 1969 |

|

SU251978A1 |

| МЯЛЬНО-ТРЕПАЛЬНАЯ МАШИНА ДЛЯ ЛУБОВЫХ РАСТЕНИЙ | 1924 |

|

SU3964A1 |

| Навесный лубокомбайн для уборки и первичной обработки кенафа и конопли | 1956 |

|

SU108020A1 |

| Чесально-мяльная машина для треста луковых растений | 1931 |

|

SU26771A1 |

| Машина для обработки зеленых стеблей кенафа | 1947 |

|

SU94478A1 |

| Машина для обработки зеленых стеблей кенафа | 1950 |

|

SU94477A2 |

| Мяльная машина | 1926 |

|

SU3522A1 |

| КОМБАЙН ДЛЯ УБОРКИ КРУПНОСТЕБЕЛЬНЫХ ВОЛОКНИСТЫХ КУЛЬТУР | 1973 |

|

SU387654A1 |

| МАШИНА ДЛЯ ОБРАБОТКИ КЕНАФА И ДР. ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1929 |

|

SU15962A1 |

1. Машина для обработки зеленых стеблей кенафа, производящая в одном рабочем процессе формирование слоя стеблей, из промин и трепание, отличающаяся тем, что, с целью сокращения до минимума вредного пространства между транспортером и обоими трепальными барабанами, для питания последних стебли в кожухах обоих барабанов выполнены окна винтовой формы, в которые подают вертикально свисающие с транспортера части стеблей и выводят их из сближенных концов окон кожухов обоих барабанов на уровень горизонтальных осей барабанов.

2. Форма выполнения машины по п. 1, отличающаяся, тем, что для подвода стеблей в винтовые окна кожухов обоих барабанов применена система направляющих сверху вниз роликов, установленных на изогнутой по форме цепной линии балке транспортера.

3. Машина по п. 1 с применением третьего барабана для протрепывания средних частей стеблей после окончания обработки их вершин и комлей, отличающаяся тем, что для усиления эффекта действия этого барабана над ним установлена рифленая дека, взаимодействующая со средними частями стеблей, транспортируемых при захвате за комли и вершины.

4. Форма выполнения машины по п. 1, отличающаяся тем, что цепной транспортер подачи стеблей использован одновременно для передачи движения рабочим органам машины.

Авторы

Даты

1970-11-10—Публикация

1947-03-01—Подача