1

Изобретение относится к ЭМИССИОН;

ной электронике и может быть исполь.зовано для создания эффективных термокатодов электронных и ионных приборов различных типов. . . Известны термоэлектронные катоды, содержащие активное эмиссионное покрытие, нанесенное на металлический керн из Ni, Та, Мо и др, или использующие соответствующие металлокерамики, например гермозлектронные катоды, в которых активное покрытие выполнено на основе окислов редкоземельных металлов 1.

Недостатком таких катодов.явля-.

ется малая эффективность

( i2- Ю мА/см.град) .

Наиболее близким к предлагаемому является оксидный катод, представляющий собой активное покрытие из смешанного тройного оксида (Ba,Sr, Са) -: О, расположенногЬ на никелевом керне, содержащем присадки W, Si, А1, Zr и т.п. Рабочая температура такого катода лежит в области 700800°С, а плотность эмиссионного тока, обеспечиваемая катодом, в зависимости от режима отбора тока, (статический или импульсный) и желаемого ресурса работы, составляет от ; 1 мА/см до i 100 А/см.

Этот катод обладает Минимальной рабочей температурой и максимальной эффективностью (т.е. отношением эмиссионного TOKalK рабочей температуре) среди всех- известных в настоящее время термокатолов. Кго эф- , фективность срставля.ет. 2.10 06.10 мА/см.град. 12,

Однако такая эффективность является недостаточной для ряда приложений..

цель изобретения - повышение эффек5тивности и срока службы термокатодов путем снижения эффективного контактного барьеЕ а на границе кернактивное покрытие.

Поставленная цель достигается тем,

0 что между керном и активным покрытием введен .дополнительно слой ди электрика-йли высокоомного полупроводника ТОЛ1ЦИНОЙ от монослоя

до 100 X , на котором падает часть 5 контактной разности потенциалов

керн-покрытие, в результате чего

уменьшается эффе:5 тивный контактный

.

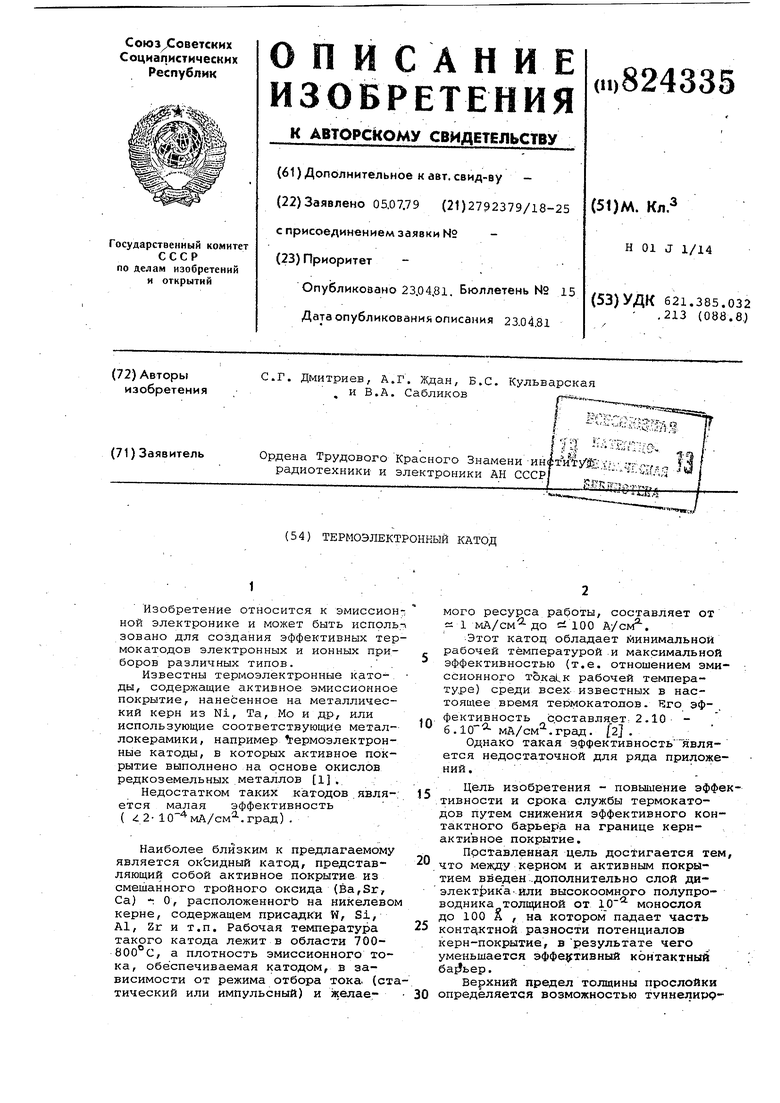

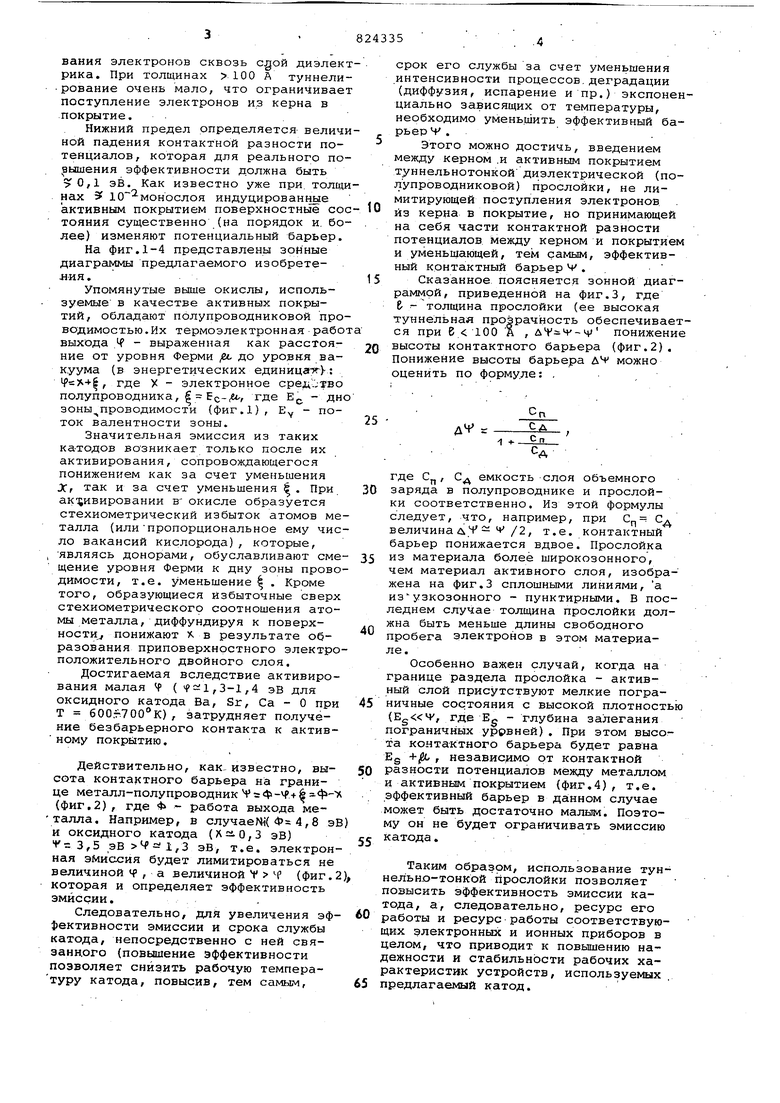

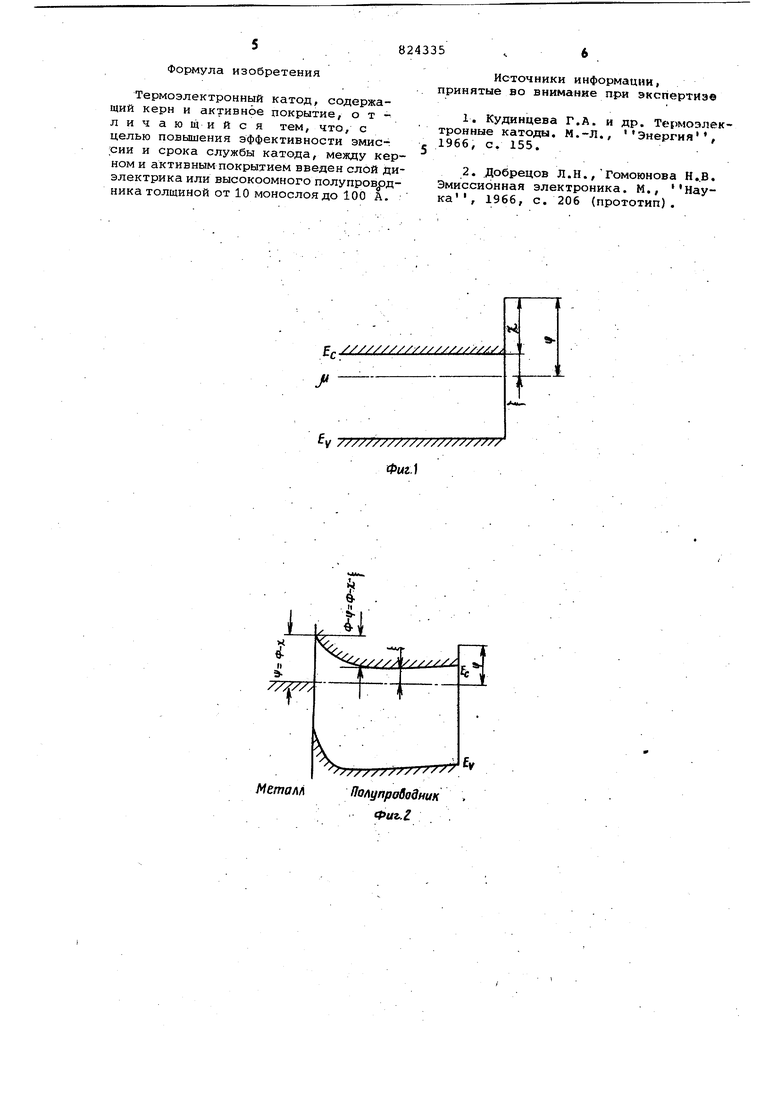

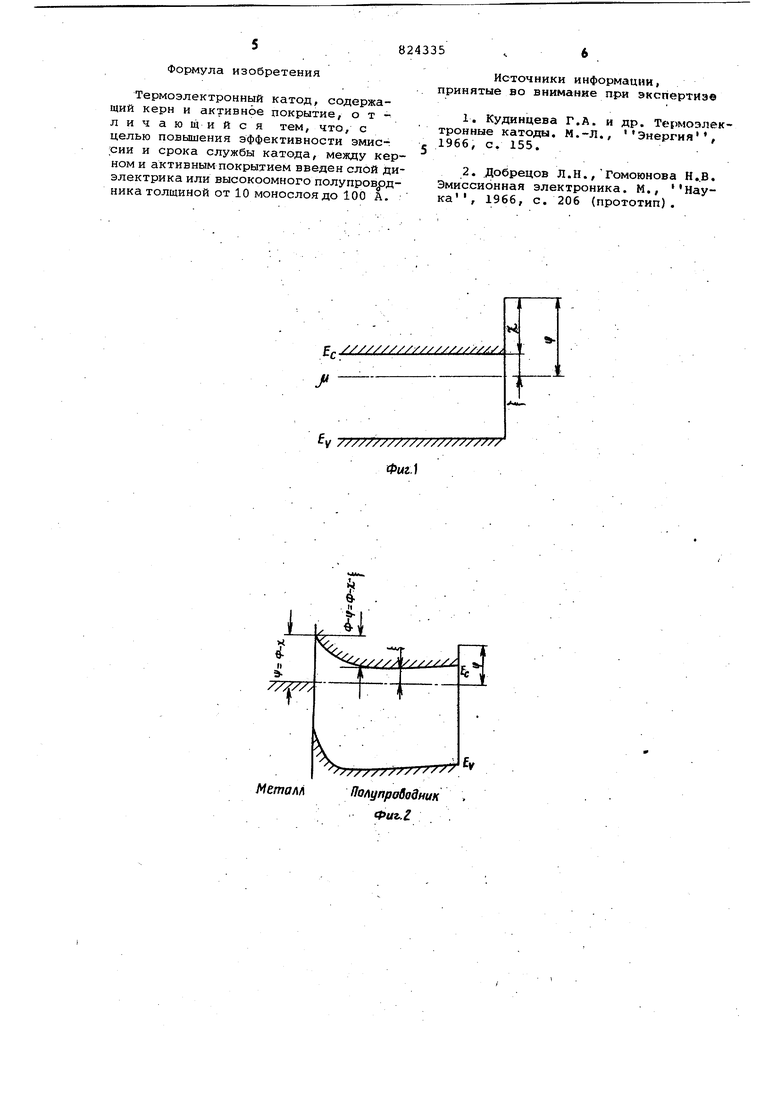

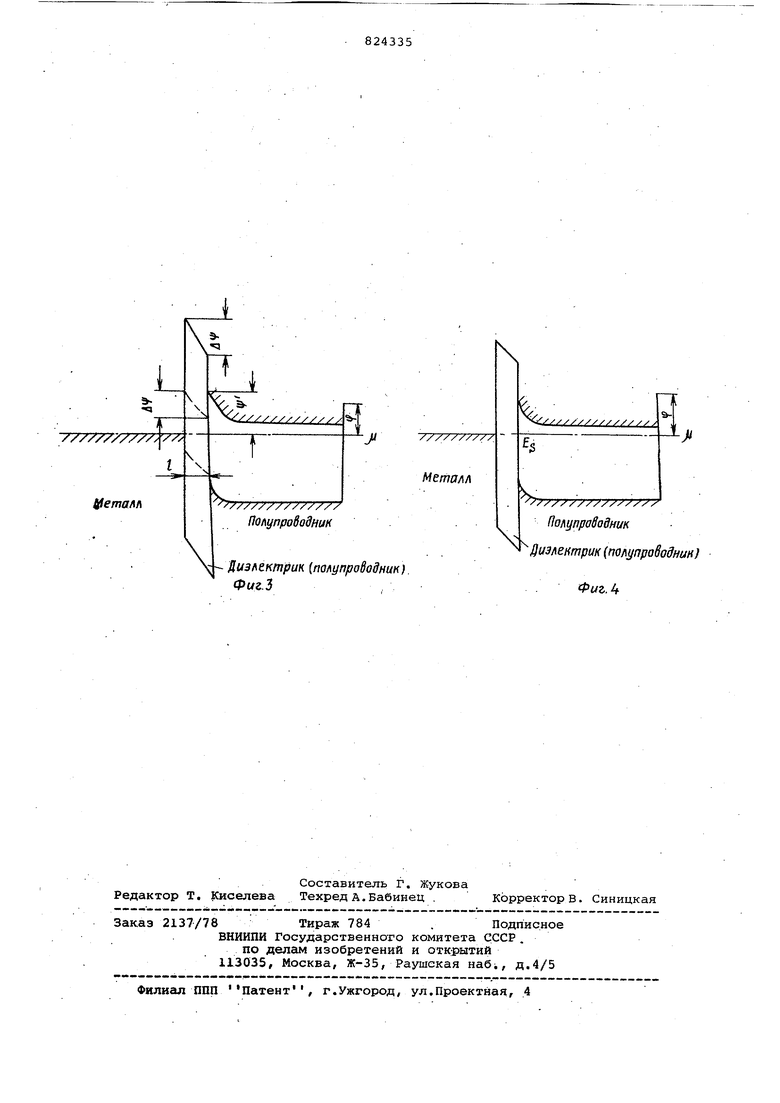

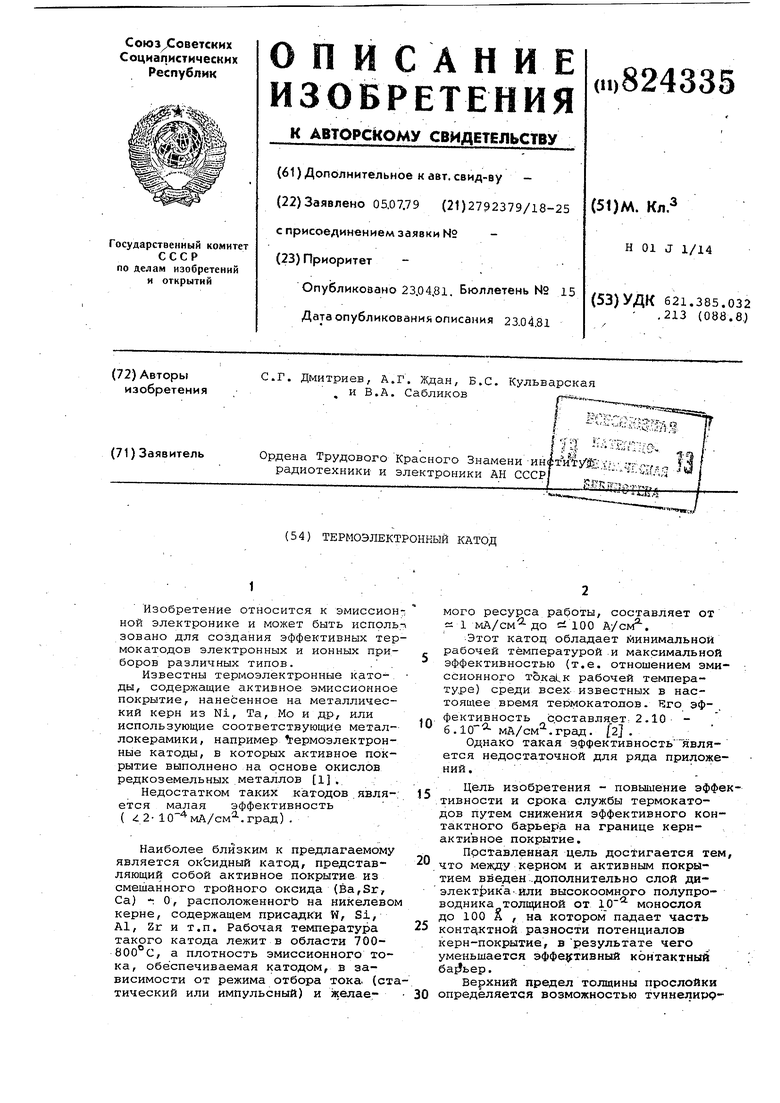

Верхний предел толщины прослойки 0 определяется возможностью туннелиррвамия электронов сквозь диэлек рика. При толщинах 100 А туннели рование очень мало, что ограничивае поступление электронов из керна в покрытие. Нижний предел определяется велич ной падения контактной разности потенциалов, которая для реального по рышения эффективности должна быть 0,1 эВ. Как известно уже при, толщ нах 3f 10 монослоя индуцированные активным покрытием поверхностные со тояния существенно (на порядок и. бо лее) изменяют потенциальный барьер. На фиг.1-4 представлены зонные диаграммы предлагаемого изобрете-ния. Упомянутые выше окислы, используемые в качестве активных покрытий, обладают полупроводниковой про водимостью.Их термоэлектронная рабо выхода - выраженная как расстояние от уровня Ферми до уровня вакуума (в энергетических единицат К: s), где X - электронное сре,и--- во полупроводника, | Ес-( где Ej, - дн зоны проводимости {фиг.1), EY поток валентности зоны. Значительная эмиссия из таких ка-тодов возникает только после их активирования, сопровождающегося понижением как за счет уменьшения JC, так и за счет уменьшения |. При акз;ивировании в окисле образуется стехиометрический избыток атомов ме талла (илипропорциональное ему чис ло вакансий кислорода), которые, ЯВЛЯЯСЬ донорами/ обуславливают сме щение уровня Ферми к дну зоны прово димости, т.е. уменьшение . Кроме того, образующиеся избыточные сверх стехиометрическогр соотношения атомы металла, диффундируя к поверхности понижают ). в результате образования приповерхностного электро положительного двойного слоя. Достигаемая вследствие активирования малая Ч ( (-1,3-1,4 эВ для оксидного катода Ба, Sr, Са - О при Т 600.г700к) , затрудняет получение безбарьерного контакта к активному покрйтию. Действительно, как известно, высота контактного барьера на границе металл-полупроводник У Ф-Ч+ Ф-л (фиг,2), где Ф - работа выхода металла. Например, в случаеН|( Ф 4,8 эВ и оксидного катода (Л -0,3 эВ) 3,5 эВ 1,3 эВ, т.е. электронная эмиссия будет лимитироваться не величиной Ч , а величиной Y Ч (фиг. 2 которая и определяет эффективность эмиссии. Следовательно, для увеличения эф активности эмиссии и срока службы катода, непосредственно с ней связанного (повышение эффективности позволяет снизить рабочую температуру катода, повысив, тем самым, срок его службы за счет уменьшения интенсивности процессов, деградации (диффузия, испарение и пр.) экспоненциально зависящих от температуры, необходимо уменьшить эффективный барьер V . Этого можно достичь, введением между керном .и активным покрытием туннельнотонкой диэлектрической (полупроводниковой) прослойки, не лимитирующей поступления электронов из керна в покрытие, но принимающей на себя части контактной разности потенциалов между керном и покрытием и уменьшающей, тем самым, эффективный контактный барьер V. . Сказанное поясняется зонной диаграммой, приведенной на фиг.З, где & - толщина прослойки (ее высокая туннельная прозрачность обеспечивается при е 100 А , ДЧ-Ч-ч понижение высоты контактного барьера (фиг.2). Понижение высоты барьера ДЧ можно оценить по формуле: , где С, Сд емкость слоя объемного заряда в полупроводнике и прослойки соответственно. Из этой формулы следует, что, например, при С.- Сд величина лу- /, т.е. контактный барьер понижается вдвое. Прослойка из материала более широкозонного, чем материал активного слоя, изображена на фиг.З сплошными линиями, а из узкозонного - пунктирными. В последнем случае толщина прослойки должна быть меньше длины свободного пробега электронов в этом материале. Особенно важен случай, когда на границе раздела прослойка - активный слой присутствуют мелкие пограничные состояния с высокой плотностью (Eg«Ч, где ЕС - глубина залегания пограничных уррвней). При этом высота контактного барьера будет равна Eg , независимо от контактной разности потенциалов между металлом и активным покрытием {фиг.4) , т.е. эффективный барьер в данном случае может быть достаточно малым. Поэтому он не будет ограничивать эмиссию катода. Таким образом, использование туннел:ьно-тонкой прослойки позволяет овысить эффективность эмиссии катода, а, следовательно, ресурс его аботы и ресурс работы соответствуюих электронных и ионных приборов в елом, что приводит к повышению наежности и стабильности рабочих хаактеристик устройств, используемых редлагаемый катод.

Формула изобретения

Термоэлектронный катод, содержащий керн и активное покрытие, отличающийся тем, что, с целью повьошения эффективности эмисг ;сии и срока службы катода, между керном и активным покрытием введен слой диэлектрика или высокоомного полупров рдника толщиной от 10 монослоя до 100 А.

Источники информации, принятые во внимание при экспертизе

1.Кудинцева Г.А. и др. Термоэлектронные катоды. М.-Л., Энергия,

1966, с. 155.

2.Добрецов Л.Н., Томоюнова Н..В. Эмиссионная электроника. М., Наука, 1966, с. 206 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэлектронный катод | 1979 |

|

SU813529A1 |

| Способ получения термоэлектронной эмиссии | 1982 |

|

SU1034093A1 |

| Термоэлектронный катод | 1979 |

|

SU813530A1 |

| Способ изготовления термоэлектронных эмиттеров | 1982 |

|

SU1056304A1 |

| ТЕРМОЭМИССИОННЫЙ КАТОД | 1999 |

|

RU2149478C1 |

| МАГНЕТРОН С ПРЕССОВАННЫМ ОКСИДНО-НИКЕЛЕВЫМ КАТОДОМ | 2014 |

|

RU2579006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНОГО КАТОДА | 1990 |

|

RU2060570C1 |

| СПОСОБ ПОВЫШЕНИЯ ПЛОТНОСТИ И СТАБИЛЬНОСТИ ТОКА МАТРИЦЫ МНОГООСТРИЙНОГО АВТОЭМИССИОННОГО КАТОДА | 2016 |

|

RU2653843C2 |

| ТЕРМОЭЛЕКТРОННЫЙ КАТОД | 1973 |

|

SU364037A1 |

| Оксидный катод и способ его изготовления | 1980 |

|

SU890479A1 |

МеталлПолупроводник

1

аФиг..1

Фиг. 5

V/

Х.г /ХХХХУ/хХХХУ X /х

3

Метам

Полупроводник

Дизлентрик (по/ управоднин)

Фиг.

Авторы

Даты

1981-04-23—Публикация

1979-07-05—Подача