Изобретение относится к электронной технике и касается термоэмиссионных катодов для электронных устройств с эмиттером из гексаборида лантана.

Катоды из гексаборида лантана находят широкое применение в эмиссионной электронике. Для их изготовления используют методы горячего прессования и плазменного напыления. В последнем случае размеры и форма катода задаются подложкой, на которую наносится эмиссионный слой гексаборида лантана (LaB6). Рабочие температуры таких катодов лежат в пределах 1450-1900oC, при которых LaB6 взаимодействует практически со всеми тугоплавкими металлами и графитом, применяемыми для изготовления подложки, с последующим отслоением, поэтому нанесение эмиссионного слоя производят через промежуточные барьерные слои, предотвращающие диффузию бора в подложку.

Главной проблемой при изготовлении термокатодов с покрытием из гексаборида лантана является их долговечность, которая зависит как от пространственной структуры, так и устойчивости эмиссионноактивного вещества, а также обеспечение высокого уровня эмиссионных параметров.

Известен катод для электронных устройств (авт. свид. СССР N 432820, кл. H 01 J 1/26, оп. бюл. N 4, 1974 г.), в котором гексаборид лантана наносится методом плазменного напыления на подложку (керн) из молибдена через защитную прослойку диборида, а непосредственно на керн наносят слой вольфрама, обладающий малой реакционной способностью по отношению к дибориду и материалу керна.

Существует боридный катод (авт. свид. СССР N 422052, кл. H 01 J 9/04, оп. бюл. N 12, 1974 г.), в котором в качестве барьерного слоя используется смесь порошков ZrB2 + Ni.

Известен термоэлектронный катод, содержащий эмиттер из гексаборида лантана, нанесенный на подложку из графита (авт. свид. СССР N 1443655, кл. H 01 J 1/14, оп. бюл. 9, 1986 г.) через промежуточные слои, состоящие из эвтектики LaB6 - C.

Однако в вышеописанных катодах недостаточно высокие как срок службы, так и их эмиссионные свойства.

Ближайшим, по мнению авторов, аналогом (прототипом) является авт. свид. СССР N 643990, кл. H 01 J 1/26, оп. бюл. N 3, 1979 г., в котором при изготовлении термокатода между слоем гексаборида лантана и подложкой из тугоплавкого металла наносятся пористая металлическая прослойка и защитный слой, состоящий из смеси металла и борида металла, а также барьерные боридные слои. Недостатком данного термокатода является то, что, несмотря на уменьшение диффузии бора в подложку и его взаимодействие с материалом подложки за счет присутствия промежуточных слоев, остается различие физических свойств (в частности, теплопроводности КТР и др.) монолитной подложки и напыленных слоев, что может вызвать растрескивание и осыпание последних при термоударах и термоциклировании. Кроме того, шероховатость и пористость поверхностного слоя LaB6 вызывает трудности при фокусировании электронного пучка в устройствах и приборах.

Основной задачей, на решение которой направлено предлагаемое изобретение, является увеличение срока службы термокатодов, а также улучшение их эмиссионных свойств.

Предлагаемый термоэмиссионный катод включает подложку из тугоплавкого металла, на которой находится пористая прослойка, нанесенная методом плазменного напыления из металла, идентичного металлу подложки, систему плазмонапыленных промежуточных барьерных слоев с переменной пористостью, постепенно возрастающей до значения 25-30% и снижающейся до 2-3% в эмиссионном поверхностном плазмонапыленном слое гексаборида лантана, выполненном из порошка, полученного размолом монокристаллической заготовки, выращенной в направлении грани <001>. В качестве материала подложки может быть также использован пиролитический графит, максимальная пористость системы промежуточных барьерных слоев в этом случае составляет 15-20%.

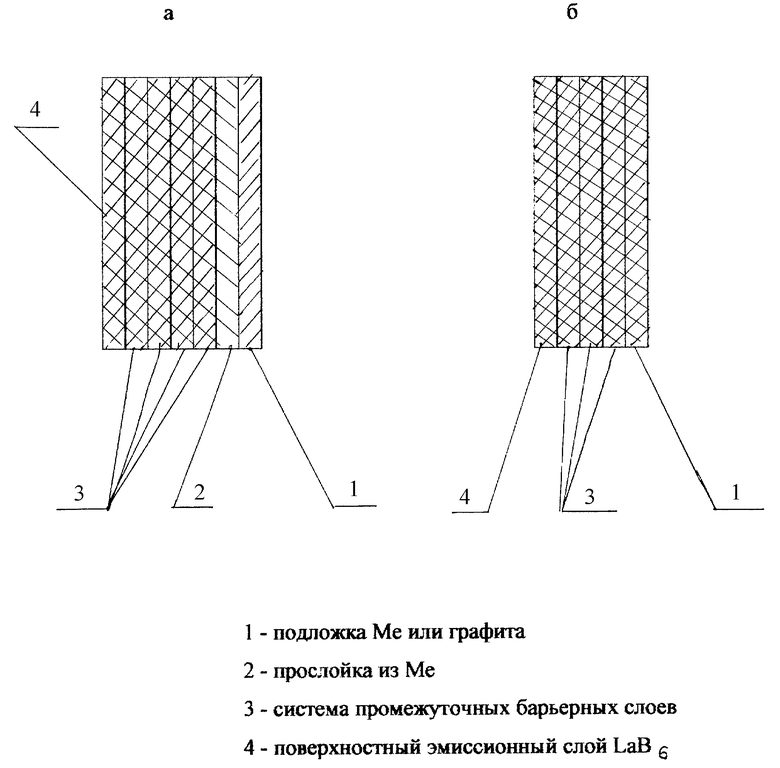

Предлагаемый термоэмиссионный катод (чертеж) включает монолитную подложку из тугоплавкого металла или графита (1), пористую металлическую прослойку из металла подложки (2), систему промежуточных барьерных слоев с переменной пористостью (3) и поверхностный эмиссионный слой гексаборида лантана (4), нанесенные методом плазменного напыления.

Термоэмиссионный катод входит в состав катодноподогревательного узла, содержащего также нагреватель, нагревается до рабочей температуры (1450-1900oC) и используется как источник электронов в разнообразных типах электронных устройств.

Пористая плазмонапыленная металлическая прослойка выполнена из металла, идентичного металлу подложки. Такой слой является переходным от монолитной подложки к системе барьерных слоев с переменной пористостью. Имея одинаковый химический состав с подложкой, но отличающиеся физические свойства вследствие пористости, напыленный слой уменьшает внутренние напряжения, имеющиеся между подложкой и системой переходных слоев, что способствует повышению устойчивости и срока службы предлагаемых термокатодов. Для изготовления подложки термокатодов и пористой переходной прослойки используют тугоплавкие металлы, такие как Mo, W, Ta, Nb и др. В термокатодах с графитовой подложкой прослойка из материала, идентичного материалу подложки, отсутствует, так как подложка и барьерные слои более близки по свойствам и внутренние напряжения менее существенны.

Система барьерных слоев имеет переменную пористость, постепенно возрастающую до значения 25-30%. Барьерные слои выполняются из материалов с пониженным содержанием бора и служат для защиты металлической подложки термокатода от взаимодействия с бором, содержащимся в поверхностном эмиссионном слое гексаборида лантана. Наличие переменной пористости в барьерных слоях способствует улучшению механического сцепления (адгезии) между отдельными слоями, так как частицы каждого последующего слоя глубоко проникают в предыдущий слой, как бы срастаясь с ним. При этом происходит выравнивание физических свойств системы плазмонапыленных барьерных слоев, что позволяет избежать их растрескивания и осыпания при термоударах и термоциклировании в процессе работы термокатодов.

В случае применения графита в качестве материала подложки термоэмиссионного катода для создания пористых барьерных слоев используется эвтектика LaB6 - C. Максимальная пористость в этом случае составляет 15 - 20%, что достаточно для значительного улучшения адгезии между барьерными слоями, так как они более близки по свойствам, чем в первом случае. Переменная пористость барьерных слоев достигается использованием для плазменного напыления порошковых материалов различной дисперсности, изменяющейся в диапазоне 40 - 150 мкм. Кроме того, на пористость можно влиять изменением режимов плазменного напыления.

На поверхности эмиссионного слоя гексаборида лантана пористость снижается до 2-3%. Это необходимо для качественной работы термокатода, так как поверхностная пористость вызывает трудности при фокусировании электронного пучка в электронных устройствах и приборах.

Плазмонапыленный эмиссионный слой гексаборида лантана в предлагаемом термоэмиссионном катоде выполнен из порошка, полученного размолом монокристаллической заготовки, выращенной в направлении грани <001>. Монокристаллический LaB6 получают спеканием с одновременной зонной очисткой. Покрытия из порошка, полученного размолом монокристаллической заготовки LaB6, вследствие отсутствия примесей являются химически чистыми и обладают лучшими эмиссионными свойствами по сравнению с покрытиями из порошка поликристаллического LaB6. Наиболее низкую работу выхода, которой также определяются эмиссионные свойства, имеет LaB6, выращенный в направлении грани <001>. Это объясняется особенностями кристаллической структуры LaB6, в частности наличием дипольного момента, создаваемого ионами лантана, так как поверхность <001> заканчивается слоем атомов, удаленных от слоя идеальной решетки на определенное расстояние. Экспериментальные исследования подтвердили, что порошок, полученный размолом заготовки монокристаллического LaB6, выращенного в направлении грани <001>, обладает большей эмиссией, чем порошок, полученный размолом заготовки монокристаллического LaB6, выращенного в направлении других граней.

Проведенные металлографические и рентгеноструктурные анализы показали, что предлагаемые термоэмиссионные катоды после нагрева в вакууме 10-5 - 10-6 мм рт. ст. в течение 1500 ч при 1700-1800oC сохранили адгезию между слоями и эмиссионную способность активного покрытия.

Предлагаемые термоэмиссионные катоды обладают хорошей адгезией между слоями, значительно снижены внутренние напряжения и различия физических свойств между подложкой и промежуточными барьерными слоями, что позволяет существенно увеличить срок службы катодов. Кроме того, улучшены эмиссионные свойства поверхностно-активного слоя за счет применения порошка монокристаллического LaB6.

Предложенные признаки, а именно наличие пористой прослойки из металла, идентичного металлу подложки, и системы промежуточных барьерных слоев с переменной пористостью, постепенно возрастающей до значения 25 - 30% (15 - 20% в случае применения графитовой подложки) и снижающейся до 2 - 3% в эмиссионном поверхностном слое, а также наличие эмиссионного поверхностного слоя гексаборида лантана, который выполнен из порошка, полученного размолом монокристаллической заготовки, выращенной в направлении грани <001>, в известных решениях не обнаружено, что позволяет сделать вывод о том, что предложенное решение отвечает критериям "новизна" и "изобретательский уровень".

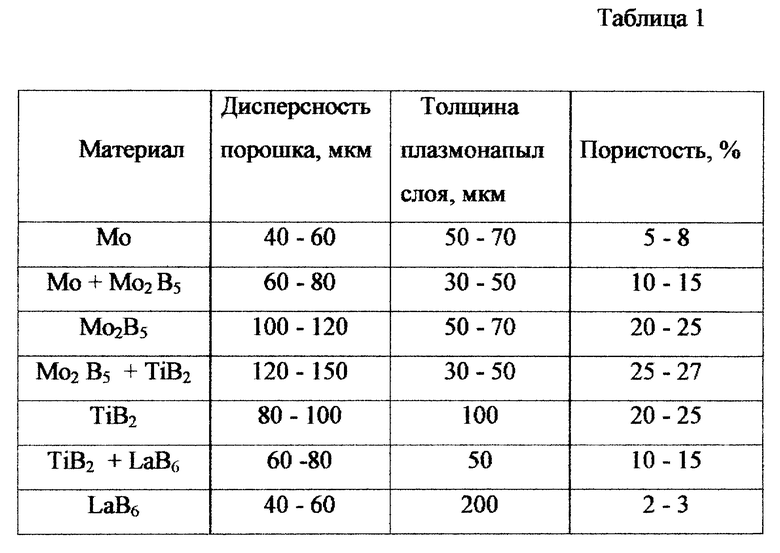

Пример 1. Был изготовлен термоэмиссионный катод нанесением методом плазменного напыления на подложку из тугоплавкого металла пористой металлической прослойки, системы промежуточных барьерных слоев с переменной пористостью и поверхностного активного монокристаллического слоя LaB6. В качестве материала подложки и металлической прослойки использовали молибден (Mo). Подложка из Mo представляла собой диск диаметром 30 мм и толщиной 2 мм. Плазменное напыление производили на установке плазменного напыления в камере с контролируемой газовой средой. В качестве плазмообразующих газов применялась смесь аргона марки "А" ГОСТ 10157-83 с водородом ГОСТ 3022-86. Структура и основные технологические параметры термоэмиссионного катода приведены в таблице 1.

Порошок монокристаллического гексаборида лантана получали спеканием с одновременной зонной очисткой по ТИ 11-03-2 (г. Киев, Украина).

Для измерения пористости использовали линейный метод по снимкам микроструктуры, согласно которому объемная доля структурной составляющей (или фазы) в сплаве равна доле длины секущей линии, проходящей через эту составляющую в объеме (или на шлифе). Линейный метод сводится к измерению и суммированию длин отрезков прямой линии, проходящей через данную структурную составляющую (или фазу) на определенной длине секущей прямой.

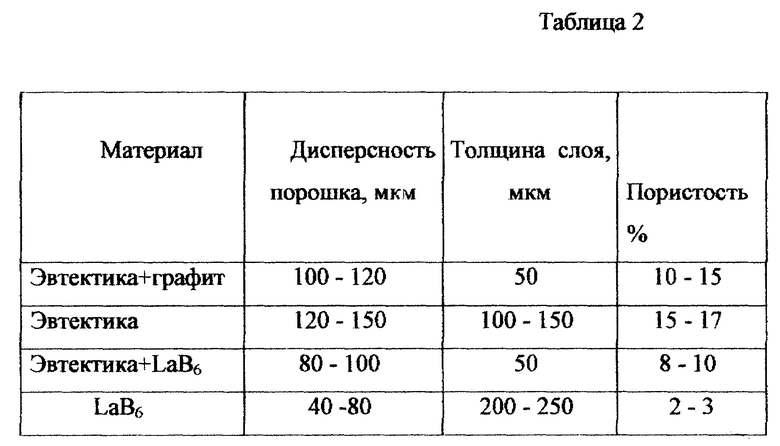

Пример 2. Был изготовлен термоэмиссионный катод с подложкой из пиролитического графита. Изготовление катода было аналогично, описанному в примере 1. Структура и технологические параметры термокатода приведены в таблице 2.

Подложка была изготовлена из графита марки МПГ-6. Подложка имела диаметр 120 мм и толщину 10 мм. Эвтектику получали спеканием порошков LaB6 и ламповой сажи при 2150oC в течение 1 ч.

Изготовленные термоэмиссионные катоды были испытаны при рабочей температуре 1700oC в течение 1500 ч. Растрескивания и осыпания плазмонапыленных слоев не наблюдалось. Проведенные металлографические и рентгеноструктурные анализы показали, что в термокатодах сохранилась адгезия между слоями и эмиссионная способность поверхностного эмиссионного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэмиссионный катод для электронных устройств | 1977 |

|

SU643990A1 |

| МНОГОЭЛЕМЕНТНЫЙ ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ КАНАЛ | 2011 |

|

RU2477543C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ЗУБНЫХ ПРОТЕЗОВ И ИМПЛАНТАТОВ | 2002 |

|

RU2223066C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВОЙ ЗУБНОЙ КОРОНКИ | 1992 |

|

RU2057491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ЗУБНОГО ПРОТЕЗА ИЗ БЛАГОРОДНОГО МЕТАЛЛА | 1993 |

|

RU2071289C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗМЕТАЛЛИЧЕСКОЙ ЗУБНОЙ КОРОНКИ | 1998 |

|

RU2143865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| ЭЛЕКТРОПРОВОДНЫЙ УЗЕЛ И ТОПЛИВНЫЙ ЭЛЕМЕНТ С ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2009 |

|

RU2472257C1 |

Изобретение относится к электронной технике и касается термоэмиссионных катодов для электронных устройств с эмиттером из гексаборида лантана. Техническим результатом является увеличение срока службы термокатодов и улучшение их эмиссионных свойств. Термокатод имеет более длительный срок службы за счет снижения внутренних напряжений и выравнивания различий физических свойств между подложкой и промежуточными барьерными слоями. Технический результат достигается тем, что термокатод содержит пористую прослойку из металла, идентичного металлу подложки, систему промежуточных барьерных слоев с переменной пористостью, постепенно возрастающей до значения 25-30% (15-20% в случае, если подложка катода выполнена из графита) и снижающейся до 2-3% в эмиссионном слое гексаборида лантана, который выполнен из порошка, полученного размолом монокристаллической заготовки, выращенной в направлении грани <001>. Предлагаемые термоэмиссионные катоды обладают хорошей адгезией между слоями, выдерживают без растрескивания и осыпания термоудары и термоциклирование, обладают плотным эмиссионным покрытием и могут применяться в различных электронных устройствах как источник электронов при рабочей температуре 1700-1800oC. 1 ил., 2 табл.

Термоэмиссионный катод для электронных устройств, содержащий подложку из тугоплавкого металла, плазмонапыленный поверхностный эмиссионный слой гексаборида лантана (LaB6), нанесенный на подложку через систему промежуточных барьерных слоев и пористую металлическую прослойку, отличающийся тем, что пористая прослойка выполнена из металла, идентичного металлу подложки, а система плазмонапыленных промежуточных барьерных слоев имеет переменную пористость, возрастающую постепенно до значения 25 - 30% и снижающуюся до 2 - 3% в поверхностном эмиссионном слое гексаборида лантана, который выполнен из порошка, полученного размолом монокристаллической заготовки, выращенной в направлении грани <001>.

| Термоэмиссионный катод для электронных устройств | 1977 |

|

SU643990A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИДИЫХ КАТОДОВ | 1972 |

|

SU422052A1 |

| SU 1269682 A1, 20.03.1985 | |||

| СПОСОБ РАННЕЙ ДИАГНОСТИКИ ГАСТРОЭЗОФАГЕАЛЬНОЙ РЕФЛЮКСНОЙ БОЛЕЗНИ У БОЛЬНЫХ С ОЖИРЕНИЕМ | 2008 |

|

RU2373866C1 |

| DE 3145167 A1, 26.05.1983 | |||

| US 4524297 A1, 18.06.1985. | |||

Авторы

Даты

2000-05-20—Публикация

1999-04-13—Подача