(54) СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2379276C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2508282C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗМЕЛЬЧЕННОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315910C1 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

| СПОСОБ ПАРАЛЛЕЛЬНОГО ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДСОДЕРЖАЩИХ ПРОДУКТОВ | 2012 |

|

RU2608398C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ДЕГИДРИРОВАНИЯ C3-C4-УГЛЕВОДОРОДОВ | 2016 |

|

RU2731380C2 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ДЕГИДРИРОВАНИЯ C3-C4 УГЛЕВОДОРОДОВ | 2016 |

|

RU2755979C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

1

Изобретение относится к тепломассообменным процессам и химическим реакциям в присутствии твердой фа- . зы для пиролиза углеводородного сырья с применением твердого теплоносителя и может быть использовано в химической и нефтехимической промышленности.

Известен способ пиролиза углеводородного сырья в восходящем слое твер. дого теплоносителя при 770 С н времени контакта 0,25 с fl3 .

Однако известный способ не позволяет проводить процесс пиролиза углеводородного сырья при более высокой температуре и меньшем времени контакта в связи С тем, что телтература реакции пиролиза ограничена интервалом температур, выжига кокса в псевлоожиженном слое (870-900 С), а время контакта ограничено поверхностью теплообмена восходящего потока твердого теплоносителя. Кроме того, способ не предусматривает увеличения производительности по сырью, а увеличение тепловой мощности процесса ведет к возникновению вторичных реакций.

Наиболее близким к предлагаемому является способ получения олефиновых

углеводородов пиролизом углеводородного сырья в псевдоожиженном и восходящем слое твердого теплоносителя, находящегося в реакционных трубах C2J.

Недостатком данного способа является неравномерность температурного поля по высоте реакционной трубы, так как пиролиз углеводородного сырья происходит с поглощением тепла, что приводит к невысокому выходу целевых продуктов.

Цель изобретения - увеличение выхода целевого продукта.

Поставленная цель достигается тем, что в способе получения олефиновых углеводородов пиролизом углеводородного сырья в псевдоожиженном и восходящем слое теплоносителя, находящегося в реакционных трубах, процесс ведут с дополнительным подводом тепла через поверхность реакционных труб от источника теплового излучения.

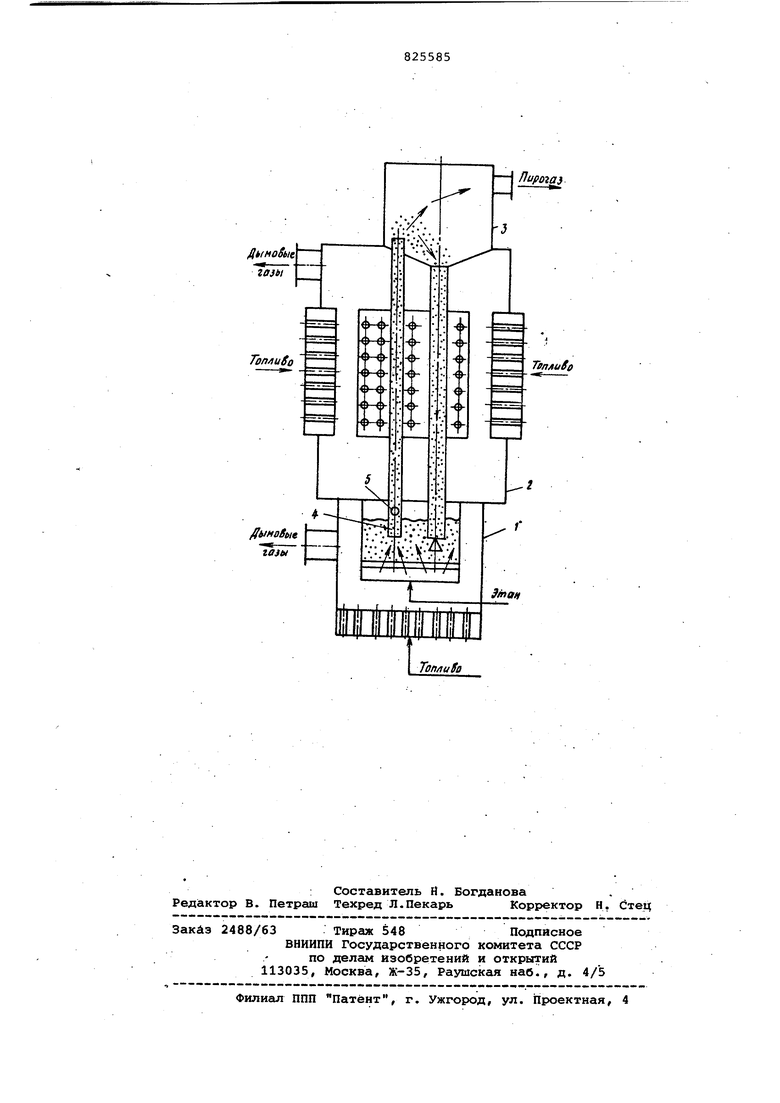

На чертеже представлена схема устройства для пиролиза углеводородного сырья.

Устройство состоит из нижней камеры 1, верхней камеры 2 и верхнего сепаратора 3. В нижней камере 1 расположен срез трубы 4, имеющей газоподающие отверстия 5.

Пример. Проводят пиролио углеводородного сырья. в качестве сырья используют нефтегорский этан имеющий следуквдий углеводородный .состав, об.%:

Метан СН4 . 9,3 Этан ,7

Пропан CjHg-24,3

Бутан ,7Этан подают непрерывным потоком при давлении 1,5 атм в зону псевдоожиженного слоя, давление которого поддерживают в пределах 0,6-0,8 атм с последующим разделением его на два потока. Один из потоков подают через нижний срез Грубы 4 вместе с твердым теплоносителем в реакционИзвестный 1J 850 1,32 1,8 29,0 4,5 Предлагаемый 825 0,025 5,0 9,56 17 Состав пирогаза определяют хроматогра фичёским методом,а время реакции расчетнЕЛМ путем по линейной скорости движения сырья и длине реакционной трубы. Использование предлагаемого спо оба пиролиза углеводородного сырья обеспечивает при времени контакта 0,024 с выход целевого продукта этилена 68 вес.%, что в 2 раза больше , чем в известном способе. Кроме того, в способе обеспечивается прос тота подачи тепла и надежность проведения реакции пиролиза углеводород ного сырья. Высокий коэффициент тепл передачи в восходящем потоке газовзвеси обеспечивает передачу большог количества тепла при небольшой по.верхности реакционных труб в зоне ре акции. Наличие .псевдоожиженного слоя твердого теплоносителя обеспечивает большую поверхность теплообмена, быстрое нагревание сырья до темпера-; туры реакции., создает, жесткие услоВИЯ ведения процесса пиролиза. Подвод тепла в зону реакции твердым теплоносителем одновременно с сырь ем в потоке газовзвеси и дополнительно через поверхность реакционных труб обеспечивает равномерное

ную зону. Второй поток, пройдя псевдоожиженный слой через газоподаюшие отверствия 5, тоже подается в зону пиролиза с тепловым излучением.

Пирогаз, пройдя зону сепарации, уходит в закалочный аппарат, а твердый теплоноситель возвращается в зону псевдоожиженного слоя.

Расход сырья при этом составляет 7 кг/ч, расход пара 3,5 кг/ч, коэффициент взвеси твердого теплоносителя 80 кг/кг, давление в зоне псевдоожиженного слоя 0,6. атм.

Сравнительные данные проведения пиролиза по известному 1 способу и предлагаемому приведены в таблице.

0,16 36,6 0,5 5,9 1,4 1,5 0,3 68,0 0,2 0,09 температурное поле по длине и периметру реакционных труб, исключая тем самым их закоксовывание, локальный перегрев и увеличивает срок их службы, в результате значительно повышается производительность и выход целевого продукта при проведении процесса пиролиза углеводородного сырья. Формула изобретения Способ получения олефиновых углеводородов пиролизом углеводородного сырья в псевдоожижённом и восходя1це1|( слое твердого теплоносителя, находя) гося в реакционных трубах, о т л и чающийся тем, что, с целью повышения выхода целевых продуктов, процесс ведут с дополнительным подщ дом тепла через поверхность реакци()|| ных труб от источника теплового излучения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 116649, кл. С 10 J 1/16, 1957. 2.Патент Японии № 48-16882, кл. 16 В 121, опублик. 1973 (прототип) .

SbiHoSbit газы

Пирога)

TBnA4jto

Авторы

Даты

1981-04-30—Публикация

1979-05-28—Подача