I

Изобретение относится к способу .подготовки наполнителя бумажной мас сы и может быть использовано при получении высококачественных видов бумаги и каргона.

Известны способы подготовки наполнителя, в частности, каолина, наиболее широко применяемого в производстве бумаги, и картона, путем обработки его водной суспензии минеральными кислотами или минеральными кислотами в присутствии восстановителей, например гидросульфата натрия или цинка, с целью повышения его белизны l .

Такое химическое отбеливание направлено на частичное удаление из каолина соединений железа, являкпдихся в нем основными хромофорсши, и со провождается восстановлением 3-х валентного железа в 2-х вашентное с последующим удалением растворенных соединений железа из каолина.

Однако при введении в суспензию каолина минеральных кислот происходи не только растворение загрязняющих его окислов железа, но и частичное разрушение самих кристаллов каолинит вследствие чего изменяются его по.верхностные свойства. В зависимости

от степени разрушения структуры поверхности каолинита могут изменяться и технологические свойства каолина, как наполнителя и пигмента для производства бумаги. Введение такого наполнителя в бумажную массу может привести к более значительному (по сравнению с исходным каолином) понижению механической прочности бумаги, ухуд0шению удержания каолина при формовании бумажного полотна.

Поэтому процесс подготовки наполнителя бумажной массы необходимо по возможности проводить таким образом,

5 чтобы при достижении глубокой степени обезжелезивания каолина и высокой степени его белизны максимально сохранить те ценные технологические свойства, которыми обладает природ0ный каолин.

Наиболее близким к предлагаемому является способ подгото и каолина путем обработки его водной суспензии серной кислотой и гидросульфитом нат5рия вприсутствии сернокислого алюминия при рН 3 и весовом соотношении серной кислоты и сернокислого алюминия 1:1. Присутствие в реакционной смеси сернокислого алюминия способ0ствует сохранению поверхностной активности каолинита, .предотвращая переход AgjO из каолинита в раствор в соответствии с законом действия масс 2 .

Однако растворение некоторых загрязняющих каолин примесей железа происходит при более низком рН, Ввиду неполного удаления из.каолина легкорастворимых .соединений железа белина каолина, достигаемая согласно этому способу, недостаточно высока.

Конечная белизна наполниггеля буде зависеть от исходной белизны природного каолина-, минералогического состава содержащихся в нем соединений железа и количественного соотношения между ними.

Цель изобретения - повьлиение белизны наполнителя и бумаги при сохранении механической прочности бумаги..

Поставленная цель достигается тем, что в способе подготовки наполнителя для производства бумажной массы путем обработки водной суспензии каолина серной кислотой или смесью серной кислоты с. гидросульфитом Натрия в присутствии сернокислого натрия при повышенной температуре, обработку водной суспензии каолина проводят пр рН 1,0-2,0 и соотношений серной кислоты к сернокислому алюминию равном 1:2-10.

Проведение процесса подготовки наполнителя бумажной массы при более низком рН (по сравнению с известным) способствует более полному удалению из каолина легкорастворимых соединений железа, ввиду чего возрастает его белизна, в то же время понижение рН в процессе подготовки наполнителя приводит к изменению его коллоидно-химических свойств вследствие разрушения структуры поверхности каолинита. Поэтому повьваение белизны каолина в процессе обработки сопровождается ухудшением технологических свойств, что проявляется в. снижении степени удержания его в бумаге и ухудшении показателей механической прочности бумаги. Сохранить техиологические свойства исходного каолина в процессе его подготовки оказывается возмюжным путем уивеяьшения весового соотношения серной кислоты и сернокислого алкйвшния, в присутствии которого переход AgjO из кристаллической решетки каолинита в раствор замедляется.

Предлагаемый способ осуществля от следующим образом.

К водной суспензии каолина при перемешивании добавляют серную кислоту и сернокислый алюминий при высоком соотноазении между ними от 1:2 до. 1:100. Серная кислота и сернокислый алюминий вводятся в суспензию ка лина .одновременно, например в виде смеси, или последовательно. Обработку проводят при повышенной темпера туре, преимущественно 50-80°С. в течение 30-60 мин при рН 1,0-2,6. Процесс подготовки наполнителя предпоч- . тительно вести в присутствии гидросульфита, натрия, который добавляют в суспензию каолина .в сухом виде. Затем каолин отфильтровывают и промывают с целью удаления перешедших в раствор соединений железа. Далее каолин поступает на сушку (при централизованном способе подготовки наполнителя для всей целлюлозно-бумажной промышленности) , либо сразу подается в производство для наполнения бумаги (при осуществлении- предлагаемого спо5 20 25 30 35 соба подготовлен наполнителя бумажной массы непосредственно на отдельных предприятиях ЦБП).

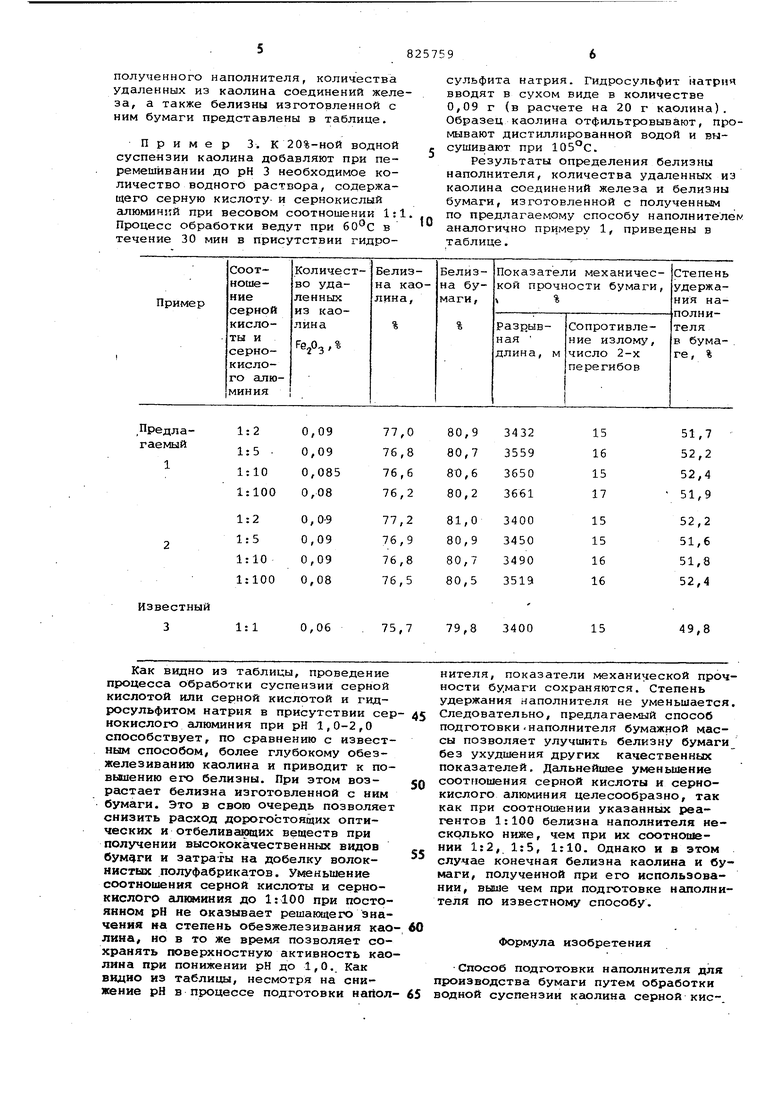

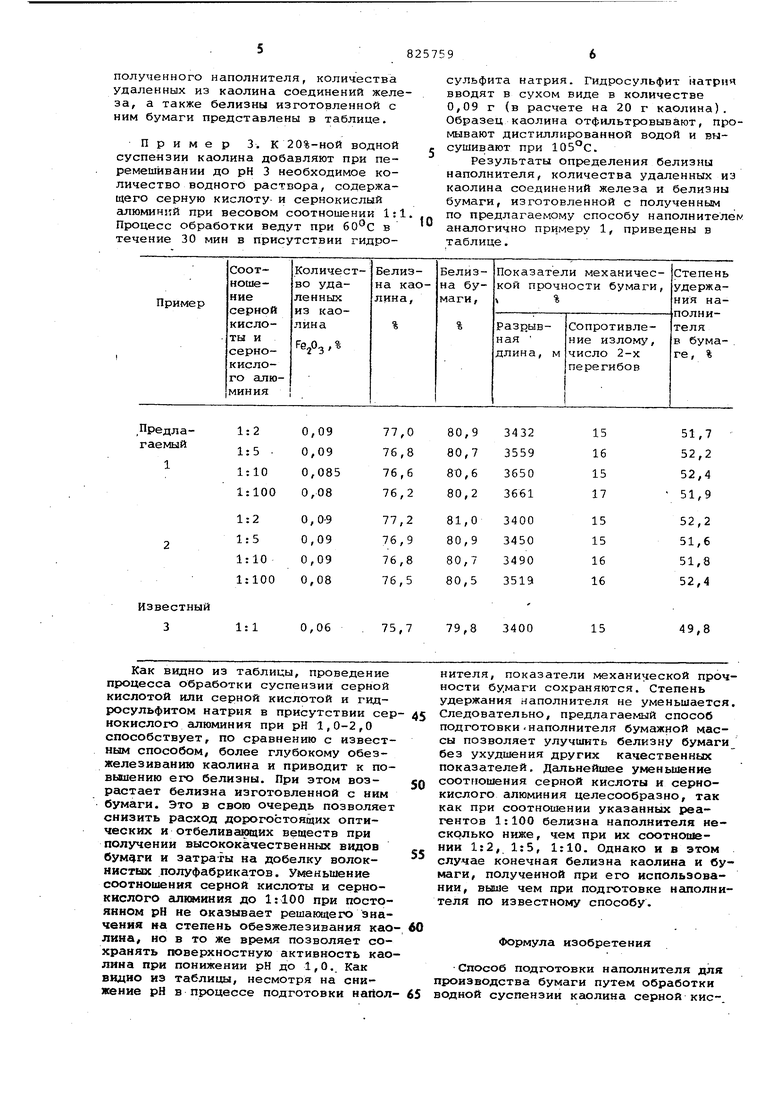

Ниже приведены примеры подготовки наполнителя по предлагаемому и известному способах. Исходная белизна кйолина во всех примерах составляет 74,5%.

Пример 1, К 20%-ной водной суспензии каолина при перемешивании добавляют до рН 2 10%-ный водный раствор, содержащий серную кислоту и сернокислый алюминий. Весовое соотношение серной кислоты и сернокислого алюминия в первом опыте составляет 1:2, во втором - 1:5, в третьем и четвертом опытах соответственно - 1:10 и 1:100. Процесс обработки проводят при 50°С в течение 60 мин в присутствии гидросульфита натрия, который добавляют в сухом виде из рас|чета 0,45% от веса каолина. Затем .образцы каолина отфильтровывают, проNbiBaraT дистиллированной водой и высушивают при 105°С. Определяют белизну каолина и количество удаленных из каолина соединений железа в пересчете на . Полученные результаты представлены в таблице. Из полученных образцов каолина приготавливают 20%-ную вод-ную суспензию, которую вводят в бумажную массу, добавляют сернокислый алюминий до рН 5,О и обычными приемами получают бумагу на лабораторном листоотливном аппарате

% 50 Ранид-Петтон. Белизна бумаги приведена в таблице.

Пример 2. К 20%-ной водной суспензии каолина при перемешивании добавляют до рН 1 необходимое количество 20%-ного водного раствора, содержащего серную кислоту и серио5 «О кислый алюминий. Весовое соотнсяоение серной кислоты и сериокислого лтамяния в каждом из опытов.соответственно составляет 1:2, 1:5, 1:10 и 1:100. Процесс подготовки наполнителя проводят при 80°С в течение 30 мин. Затем образцы каолина отфильтровывают, промывают дистиллированной водой и вводят в бумажную массу, из которой аналогично примеру 1 получают бумагу. Результаты определения белизны

полученного наполнителя, количества удаленных из каолина соединений железа, а также белизны изготовленной с ним бумаги представлены в таблице.

Пример 3. К 20%-ной водной суспензии каолина добавляют при перемешивании до рН 3 необходимое количество водного раствора, содержащего серную кислоту- и сернокислый ёшюминий при весовом соотношении 1:1, Процесс обработки ведут при в течение 30 мин в присутствии гидросульфита натрия. Гидросульфит натрг « вводят в сухом виде в количестве 0,09 г (в расчете на 20 г каолина). Образец каолина отфильтровывают, промывают дистиллированной водой и высушивают при 105°С.

Результаты определения белизны наполнителя, количества удаленных из каолина соединений железа и белизны бумаги, изготовленной с полученным по предлагаемому способу наполнителем аналогично примеру 1, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки наполнителя дляпОлучЕНия буМАги | 1979 |

|

SU834296A1 |

| Способ отбеливания каолина | 1979 |

|

SU1008225A1 |

| Способ отбеливания каолина | 1980 |

|

SU937490A1 |

| Способ получения наполнителя для бумажной массы | 1981 |

|

SU1010171A1 |

| Способ крашения бумаги в массе | 1982 |

|

SU1046374A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

| Способ отбеливания каолиновой суспензии | 1979 |

|

SU881067A1 |

| СПОСОБ ОТБЕЛКИ КАОЛИНА | 1972 |

|

SU358269A1 |

| Способ получения алюминий-каолинита | 1990 |

|

SU1724661A1 |

| СПОСОБ ОЧИСТКИ ОТ ЖЕЛЕЗА И ЕГО СОЕДИНЕНИЙ КАОЛИНА ИЛИ КВАРЦЕВОГО ПЕСКА | 1991 |

|

RU2042654C1 |

Как видно из таблицы, проведение процесса обработки суспензии серной кислотой или серной кислотой и гидросульфитом натрия в присутствии сер нокислого алюминия при рН 1, 0-2,0 способствует, по сравнению с известным способом, более глубокому обезжелезиванию каолина и приводит к повьвиению его белизны. При этом возрастает белизна изготовленной с ним бумаги. Это в свою очередь позволяет снизить расход дорогостоящих оптических и отбеливавяцих веществ при получении высококачественных видов бумаги и затраты на добелку волокнистых полуфабрикатов, Умекыаеняе соотношения серной кислоты и сернокислого алхминия до 1:100 при постоякиом рН ие оказывает решающего значения на степень обезжелезивания као лина, но в то же время позволяет сохранять поверхностную активность као лина при понижении рН до 1,0.. Как видно из таблицы, несмотря на снижение рН в процессе подготовки наПол нителя, показатели механической прочности бумаги сохраняются. Степень удержания наполнителя не уменьшается. Следовательно, предлагаемый способ подготовки.наполнителя бумажной массы позволяет улучшить белизну бумаги без ухудшения других качественных показателей. Дальнейшее уменьшение соотношения серной кислоты и сернокислого алюминия целесообразно, так как при соотношении указанных реагентов 1:100 белизна наполнителя несколько ниже, чем при их соотношении 1:2,1:5, 1:10. Однако и в этом случае конечная белизна каолина и вумаги, полученной при его использовании, выше чем при подготовке наполнителя по известному способу. Формула изобретения Способ подготовки наполнителя для роизводства бумаги путем обработки водной суспензии каолина серной кис-.

78257598

лотой или смесью серной кислоты сты к сернокислому алюминию равном

гидросульфитом натрия в присутствии1:2-10,

сернокислого алюминия при повышенной

температуре, отличающийсяИсточники информации,

тем, что с целью повыаения белизныпринятые во внимание.при экспертизе

наполнителя и бумаги при сохранении е 1. MSbius C.W. Das papier. 1977,

механической прочности бумаги, обра-т. 33, 14, 11, с. 471,

ботку водной суспензии каолина ведут 2. Патент США 3655417,

при рН 1-2 и соотношении серной кисло-кл. 106-288 в, 1972, (прототип).

Авторы

Даты

1981-04-30—Публикация

1979-10-05—Подача