Изобретение относится к способам получения синтетических наполнителе бумажной массы для изготовления высококачественных видов бумаги высокой степени белизны и непрозрачност Известны способы получения синте тических минеральных наполнителей бумажной массы (сернокислого бария, двуокиси титана) путем осаждения их из реакционных растворов ij . Однако минеральные наполнители, получаемые согласно известнь гм способам имеют высокую плотйость (2,64,2 г/см |,что затрудняет получение бумаги малой массы 1 м. Кроме того, абразивный характер этих наполнителей отридательно сказывается на сроке службы одежды бумагоделательных машин и печатных форм. К недостаткам указанных способов относится также высокая стоимость получаемых продуктов. Известен способ получения наполнителя путем полимеризации предковденсата мочевины и формальдегида в присутствии кислотного катализатора с образованием нерастворимого органического покрытия на поверх,пости минеральной подложки - каолина. Этот способ позволяет улучшить оптические свойства наполнителя, ег удержание в бумаге, а при введении такого наполнителя в бумажную массу - снизить ее разносторонность, повысить ее белизну и непрозрс1чность 2 . -I. Однако поскольку покрытие наноси он на минеральную подложку, то полу чаемый наполнитель также имеет относительно высокую плотность. Диспе сность получаемого данным способом наполнителя зависит от размера частиц используемого каолина. Вследствие этого дисперсность имеет определенные ограничения и не может регулиро ваться путем размола. Наиболее близким к предлагс1емому являетсяг способ получения синтетичес кого органического наполнителя путем взаимодб;йствия мочевины и формэ.льдегидсодержащего -реагента в присутств серной кислоты при повышенной температуре, нейтрализации полученной сус пензии, фильтровании осадка. В качестве формальдегидсодержаш.его реагента используют товарный формальдегид. При этом молярное соотношение мочевины и формальдегида составляет- от 1:1,3 до 1:1,8. Получаемый осадок может быть высушен и подвергнут размолу. Получаемый по известному способу наполнитель имеет высокую белизну, плотность около 1,45 г/смЗ, практически не абразивен и позволяет получать легковесные виды бумаги с высоким уровнем оптических свойств з . Однако использование в данном способе товарного формальдегида обусловливает высокую стоимость получаемого продукта. При этом указанное молярное соотношение мочевины и формальдегида не позволяет полностью связать формальдегид, что приводит с одной стороны к снижению выхода, наполнителя, ас другой - загрязнению сточной воды непрореагировавшим формальдегидом. Цель и.вобретения - повышение выхода наполнителя и белизны бумаги при одновременном снижении себестоимости его и загрязнения окружающей среды. Поставленная цель достигается тем, что согласно способу получения наполнителя для бумажной массы, включающему .взаимодействие мочевины с формальдегидсодержащим реагентом в водной среде в присутствии серной кислоты при повышенной температуре, нейтрализацию полученной суспензии и фильтрование осадка, в качест.ве формальдегидсодержащего реагента используют кубовый остаток от ректификации метанола из надсмольной воды производства мочевино формальдегидной смолы с содержанием -формальдегида 4-10%, и взаимодействие осуществляют при эквимолярном соотно|Шении мочевины и формальдегида, содержащегося в кубовом остатке. Использование в предлагаемом способе в качестве формальдегидсодержащего реагента кубового юстатка от ректификации метанола из надсмольной во-: ды, образующейся в процессе производства карбамидеой смолы, позволяет утилизировать отходы указанного производства, исключить необходимость использования товарного формальдегида и существенно снизить вследствие этого стоимость наполнителя. Найденное молярное соотношение мочевины и формальдегида приводит к практически полному извлечению формальдегида из реакционного раствора, что повышает выход продукта, снижает загрязнение сточных вод формальдегидом в процессе получения наполнителя и способствует повышению белизны бумаги. Предлагаемый способ осуществляют следуюш.им образом. В реактор, снабженный мешалкой и рубашкой для обогрева и охлаждения, заливают кубовый остаток от ректификации метанола из надсмольной воды производства мочевино-формальдегидной смолы, содержащей 4-10% формальдегида и до 1% метанола. Далее в реактор загружают мочев ;ну, при этом молярное соотношение мочевины и формальдегида должно составять 1:1. Смесь нагревают до 0100 С, предпочтительно 70-80°С и вводят кислотный катализатор серную кислоту до рН в реакцион ной смежен равного 1,0-1,5. Смесь выдерживают при указанных параметрах 1,5-2 ч. Затем смесь охлаждают до 20-ЗС°С .и выдерживают дл завершения реакции 1,5-2 ч. Получен ную суспензию нейтрализуют саелочным агентом (едким натром или карбонатом натрия) до рН 6-8. Твердый белый нерастворимый продукт отделяют филь трованием и промывают. Полученный о док может применяться в качестве на полнителя как во влажном, так и высушенном состоянии. Для достижения необходимой степени дисперсии продукт может подвергнуться размолу. Пример. К кубовому остатку от ректификации метанола из надсмольной воды, содержащему 4% формальдегида, добавляют при перемешивании 90 г мочевины и реак11ионную смесь нагревают до 10°С. Затем добавляют серную кислоту до создания рН 1,5 и выдерживают реакционную смесь при указанных условиях 2ч. после этого смесь охлаждают до и выдерживают при этой температуре для завершения реакции 1 ч. По окон чании реакции дозируют едкий натр в виде 30%-ного раствора до рН 6. Образовавшийся осадок отфильтровывают, промывают до нейтральной реакции, затем высушивают и размалы-, вают. 1 Пример2.К кубовому остат.ку от ректификации метанола из над.смольной воды производства мочевиноформальдегидной смолы с содержанием формальдегида 10% при перемешивании добавляют 200 г мочевины и нагревают реакционную смесь до 90°С. После достижения необходимого температурного режима добавляют серную кислоту до рН 1,0 и выдерживают смесь при ука занной температуре 2 ч. Затем смесь охлаждают до , и при этой темпе ратуре реакционная смесь выдерживается для завершения реакции 2 ч. Далее для нейтрализации серной кислоты в суспензию образовавшегося бе лого нерастворимого продукта вводят раствор карбоната кальция до рН 8,0. Образовавшийся осадок наполн теля отфильтровывают, промывают и при влажности 65-70% используют в к честве наполнителя бумажной массы. В табл. 1 приведены результаты определения выхода продукта и харак теристика образующихся в процессе получения наполнителя сточных вод при различном соотношении мочевины и формальдегида по предлагаемому сп собу и прототипу. Приведенные данные показывают, что предлагаемый способ получения н полнителя позволяет увеличить его выход на 10-25%, значительно снизить загрязненность образующихся в процессе производства сточных вод непрореагировавшим формсшьдегидом и другими органическими веществами. При этом одновременно в процессе получения наполнителя по предлагаемому способу происходит утилизация отходов производства карбамидных смол. Получаемый согласно предлагаемо у v-пособу наполнитель имеет низкую плотность (1,45-1,6 г/см), высокие показатели белизны (88-96% по лейкометру Цейса) и маслоемкости (90120 г/100 пигмента). В зависимости от степени размола средний размер частиц наполнителя 2-20 мкм, удельная поверхность 2540 г/м. Введение наполнителя в бумагу и изготовление ее осуш.ествляется по общепринятой технологии. П р и м е р 3. Полученными по предлагаемому способу наполнитель (пример 1) вводят в количестве10% в бумажную массу, состоящую иэ размолотой беленой сульфитной целлюлозы, добавляют 1% канифольного клея, 2% сульфата алюминия и обычными приемами в лабораторных условиях изготавливают бумагу. Далее оценивают степень белизны и непрозрачности полученной бумаги. Результаты определения приведены в табл. 2., Ввиду различия исходных волокнистых полуфабрикатов с использованными Vio прототипу и аппаратурного различия определения степени белизны и непрозрачности оптическую эффективность наполнителей, получаемых по известному и предлагаемому способу, оценивают по.величине приращения показателей белизны и непро 3рачности относительно исходной ненаполненной бумаги. Показатели оптических свойств опытных образцо.в бумаги приведены в табл. 2. Как видно из данных, приведенных в табл. 2, введение в бумажную массу наполнителя, полученного по предлагаемому способу, повышает белизну бумаги на 4,3%, тогда как по прототипу - на 2,6%. Предлагаемый способ позволяет увеличить выход продукта при снижении его себестоимости в 8-10 раз. Кроме того, способ получения напол нителя обеспечивает утилизацию отходов производства карбамидных смол и в то же время приводит к снижению . загрязнений сточных вод непрореагировавшим формсШьдегидом.

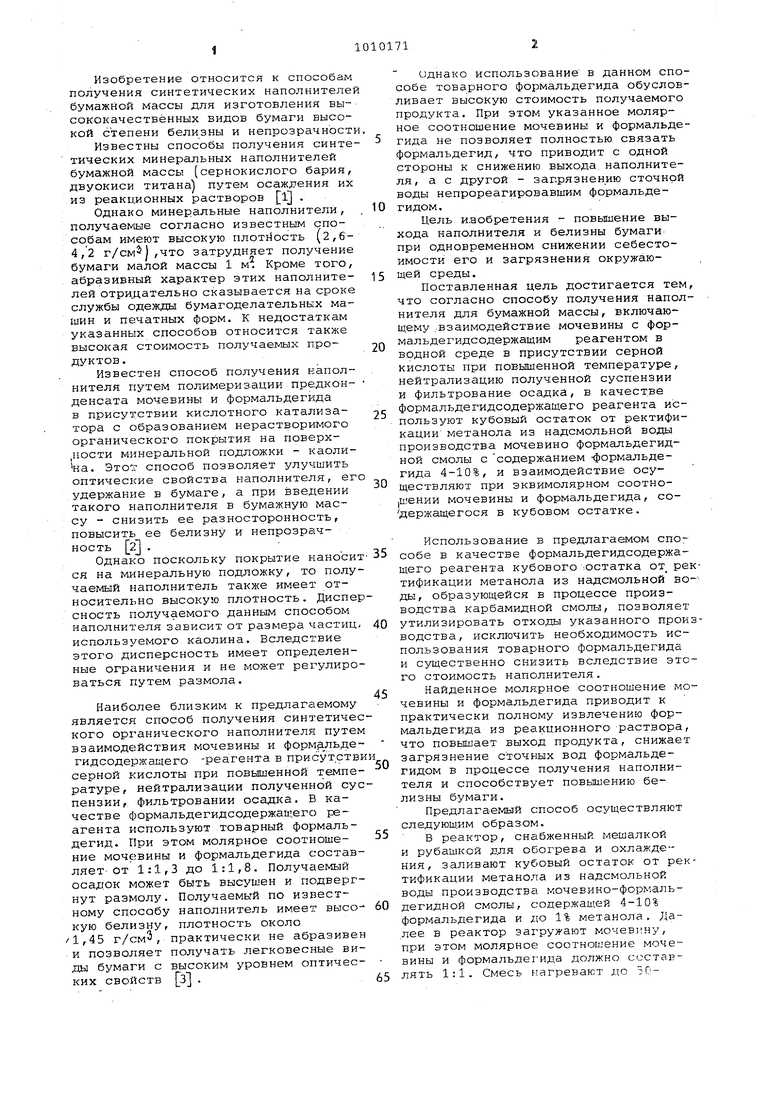

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для поверхностной обработки бумаги | 1984 |

|

SU1164351A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО НАПОЛНИТЕЛЯ | 1999 |

|

RU2150478C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО НАПОЛНИТЕЛЯ | 2003 |

|

RU2250238C1 |

| Состав для поверхностной обработки бумаги | 1988 |

|

SU1601275A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФЕНОЛОФОРМАЛЬДЕГИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ | 2005 |

|

RU2292982C1 |

| Способ очистки сточных вод, содержащих формальдегид и метанол | 1990 |

|

SU1699950A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2018 |

|

RU2685503C1 |

| Способ обессмоливания целлюлознойМАССы | 1979 |

|

SU834286A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

|

RU2268897C1 |

| Способ подготовки наполнителя дляпОлучЕНия буМАги | 1979 |

|

SU834296A1 |

СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕрЯ ДЛЯ БУМАЖНОЙ МАССЫ, включающий взаимодействие мочевины с формальдегиде оде ржащим реагентом в водной среде в присутствии серной кислоты при повышенной температуре, нейтрали.зацию полученной суспензии и фильтрование осадка, отличающийс я тем, что, с целью повышения выхода наполнителя и белизны бумаги при одновременном снижении себестоимости его и загрязнения окружающей среды, в качестве формальдегидсодержащего реагента используют кубовый остаток от ректификации метанола из смольной воды производства мочевиноформальдегидной смолы с содержанием формальдегида 4-10%, и взаимодействие осуществляют при эквимолярном соотношении мочевины и формальдеги(Л да, содержащегося в кубовом остат ке. с

Выход наполнителя по отношению к исходному содержанию формальдегида,%

Содержание в сточной воде, г/л

По предлагаемому способу

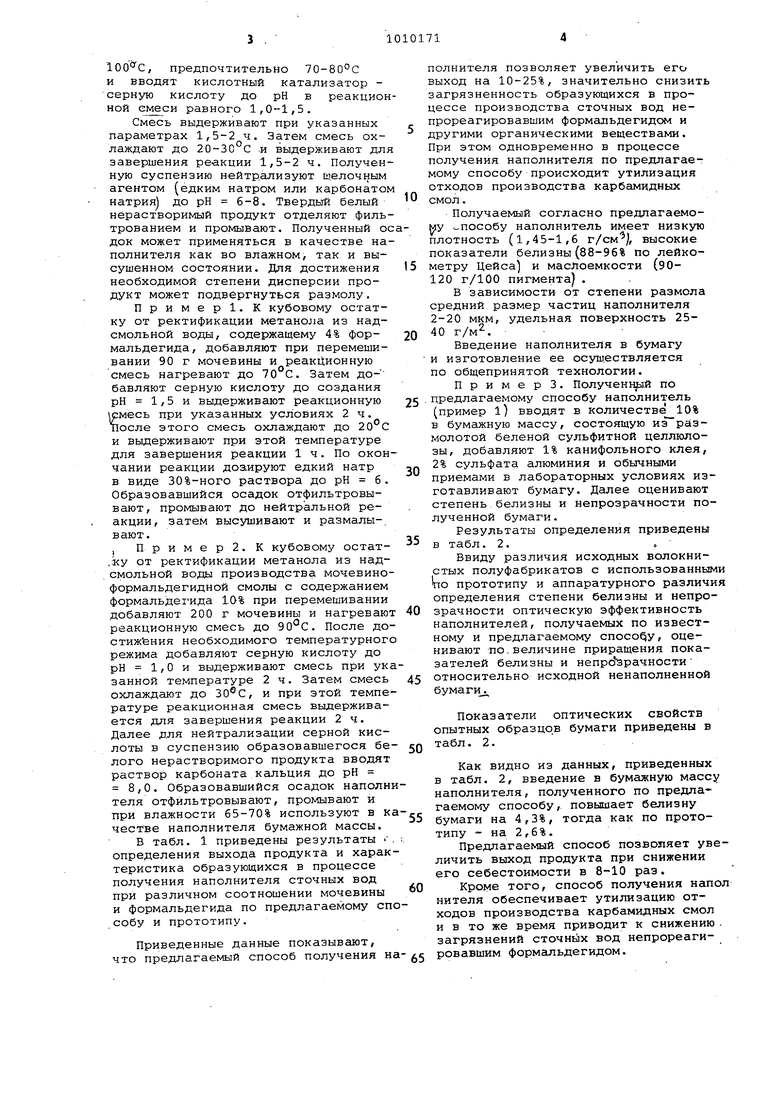

Без наполнителя

С введением наполнителя

По прототипу

Без наполнителя 92,7

С введением наполнителя95,3

150

180

Таблица

88,8

7,5 96,3

4,3

79,2

7,2 86,4

2,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванов С | |||

| Н | |||

| Технология бумаги | |||

| М., Лесная промышленность, 1970, с | |||

| Котел | 1921 |

|

SU246A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-04-07—Публикация

1981-12-29—Подача