1

И1эобретение относится к способам приготовления наполнителя бумажной массы и может быть использовано в целлюлозно-бумажной промышленности при изготовлении высококачественных белых вид бумаги.

Известны снос обы подготовки наполнителя, в частности каолина, наиболее широко пр меняемого в бумажном производстве, путем обработки его водной суспензии минеральными кислотами с цел:ыо повышения белизны наполнителя и бумаги с его использованием fl.

-При такой химической обработке, направленной на частичное удаление соединений железа, являющихся основными хромофорами в каолине, часто дополнительно используют натриевые или цинковые соли сернистой кислоты с целью восстановления нерастворимых окислов железа и перевода их в растворимые в кислой воде соединения двухвалентного железа, В результате более полного удаления соединений железа из каолина

возрастает его белизна и улучшаются оптические свойства наполненной им бумаги. .

.л Однако в таких способах не обеспе-.

чивается достаточно высокая белизна каолюш, достигаемая при обработке его кислыми растворами восстановителей, поскольку технически и экономически деле- сообраз ная химическая обработка позволяет лишь частично удалить из каолира загрязняющие его соединения железа.

При. осуществления таких способов :подготовки наполнителя бумажной массы возникает необходимость фильтращй или декантации его суспензии с последующей промывкой. Это обусловлено тем, что указанные способы подготовки наполнителя осуществляют при рН суспец§ии наполнителя ниже 3, тогда как процессы подготовки бумажной массы и отлива бумажного полотна протекают при рН выше 4,5.

Кроме того, введение такой суспензии каолина в бумажную массу способствует коррозии оборудования.

Хорошая промывка необходима и для удаления перешедших из каолина в раствор соединений железа, так как при альнейшем использовании наполнителя в производстве бумаги возможно вторичное окисление двухвалентного железа, что снижает белизну бумаги и оказывает отрицательное влияние на эффективность оптического отбеливания бумаги.

Наиболее близким к предлагаемому является способ подготовки каолина путем обработки его водной суспензии минеральными .кислотами (серной и ортофосфорной) и гидросульфитом натрия с последующей нейтрализацией суспензии каолина кальцинированной содой 2J.

При таком способе подготовки наполнителя стадии фильтрации обработанной суспензии и последующей промывки исключаются, и суспензия каолина после ее подго±овки может быть сразу введена в бумажную массу.

Однако и в этом случае при использовании, например, низкосортного трудноотбеливаемого каолина белизна наполнителя, вводимого в бумажную массу, недостаточно высока.

Достигаемый уровень белизны наполнителя зависит от исходной белизны природного каолина, подвергнутого обработке, количества и минералогического состава содержащихся в нем соединений железа.

Используемые для обработки каолина реагенты и в этом случае теряются, причем образующиеся в процессе подготовки наполнителя растворимые соединения при введении его в бумажную массу и последующем отливе бумаги переходят в сточные оборотные воды, увеличивая их засоленность.

Кроме того, этот способ не исключает возможность повторного окисления двухвалентного железа, извлеченного из каолинaj в. трехвалентное, .что приводит к снюкению белизны каолина. Поэтому для . стабилизации достигнутой белизны используют дорогостоящий и дефицитный поливиниловый спирт, который после .введения наполнителя в бумажную массу полностью не удерживается и переходит в сточные воды, увеличивая их биологическое потребление кислорода.

Использование ортофосфорной кислоуы, выполняющей в этом способе подготовки

наполнителя роль комплексообразователя по отношению к двухвалентному железу, также не лишено недостатков, так как ввдение фосфатов в бумажную массу стимулирует рост микрофлоры (биологичес кие обрастания).

Цель изобретения - повьшение белизны наполнителя и бумаги, а также снижение загрязнения вод в процессе изготовления бумаги.

Поставленная цель достигается тем, что в способе подготовки наполнителя для получения бума.ги путем обработки водной суспензии каолина серной кислотой или смесью серной кислоты с гидросульфитом натрия при повь1щенной температуре с последующей нейтрализацией суспензии до рН 4-7 нейтрализацию проводят гидроокисью щелочноземельного металла, карбонатом, щелочноземельного мзталла, силикатом щелочного металла или смесью указанных реагентов.

Обработку каолина серной кислотой можно проводить в присутствии сернокислого глинозема.

В процессе нейтрализации суспензии каолина гидроокисями щелочноземельных металлов происходит образование нераствримых бель1Х пигментов, обладающих высокой степенью белизны (сульфата бария, сульфата кальция). Частицы каолина модифицируются осаждающимися пигментами и конечная белизна получаемого наполнителя возрастает.

Ввиду некоторого различия показателя преломления,формы и размера частиц као лш1а, образующихся пигментов и модифицированных частиц каолина возрастает . рассеивающая способность получаемого по предлагаемому способу наполнителя, что обеспечивает более высокую оптическую эффективность наполнителя в бумаге.

Осаждающиеся в процессе нейтрализации суспензии каолина пигменты адсорбируют основные малорастворимые соединения железа или его гидроокиси. Этот процесс усиливается в присутствии сернокислого алюминия, так как при нейтрализации суспензии каолина образуются нерастворимые объемные осадки гидроокиси алюминия, обладающие высокой адсорбционной способностью.

Таким образом, перешедшие в раствор из каолина при кислотной обработке; соединения железа оказываются замаскированными образующимися в процессе нейтрализации белыми пигментами. Это устраняет возможность отрш1ательногр воздействия соединений железа на белизну наполнителя и изготовленной с ни бумаги. Использование сернокислого алюмин позволяет,кроме того, проводить процесс обработки каолина в более мягких услов ях и снижает воздействие серной кислот на Структуру каолинита. Поскольку используемые в процессе подготовки наполнителя бумажной массы реагенты (серная кислота и сернокислый ал миний) в процессе нейтрализации переходят нерастворимые соединения, уменьшается их безвозвратная потеря и значительно снижается загрязненность сточных вод на целлюлозно-бумажных предприятиях. При этом общее количество наполнителя бумажной массы, получаемого по, предлагаемому способу, в зависимоети от условий проведения процесса може возрасти до 50% по сравнению с первоначальным количеством каолина, подвер нутого обработке. Способ осуществляется следующим образом. Каолиновую суспензию обрабатывают серной кислотой необходимой концентрации, преимущественно 0,6-5%-ным раствором. Процесс обработки предпочти ел но ведут при 80-90°С в течение 1060 мин.. . При проведении процесса в присутств гидросульфата натрия его вводят в суспензию каолина в сухом виде. Оптимальный расход гидросульфата натрия выбирают в .зависимости от содержания в каолине. легкорастворимых соединений. железа и задают гфеимущественно в количестве, в два раза превышающем содержание соединений железа, удаляемьгх из каолина при кислотной обработке. При подготовке наполнителя бумажно массы .в присутствии сернокислого алюминия его вводят в суспензию каолина одновременно с серной кислотой в количестве, обеспечивающем рН суспен зии каолина перед нейтрализацией не выще 3. Обработанную в указанной последовательности суспензию каолина ней трализуют гидроокисями щелочноземельных. металлов, их карбонатами, силика-. тами щелочных металлов или их смесями до рН 4-7. Указанные реагенты можно применять для нейтрализации совместно ивводить в суспензию каолина последовательно , либо проводить нейтрализацию их смесью. Концентрация исходной суспензии каолина выбирается, исходя из технологических соображений. Степень белизны напол}П1теля, получаемого по Предлагаемому способу, зависит от ввда каолина, подвергнутого обработке, его исходной белизны, расхода серной кислоты и сернокислого алюминия, при- , менения гидросульфита натрия, времени . обработки и вида нейтрализующего агента. Пример. К 100 мл 20%нной водной суспензии каол1ша при перемешивании концентрированную серную кислоту до концентрации ее в суспензии 5%. Прогцесс обработки-проводит при.80 С в течении 1 ч. Затем к суспензии каолина при перемешивании добавляют 10%-11ый раствор гвдроокиси бария и нейтрали .- зуют суспензию до рН 7. Полученную суспензию наполнителя вводят в бумажную массу, состоящую из сульфитной беленой целлюлозы, размолотой до 33 ШР, добавляют глшю зем до .рН 5 и обычным способом изготавливают бумагу на лабораторном листоотливном аппарате Рапвд-Кеттен. Примера. К 10О мл 20%-ной водной суспензии каолина Глуховецкого месторолшення при перемешивании добавляют серную кислоту до ко1щентрации ее в суспензии 2%, вводят 0,6 Г гидросуль({)ита натрия и обрабатывают ее в течение 4О мин при . Затем суспензию каолина нейтрализуют10%-ным раствором гидроокиси кальция до рН 6. Подготовленный таким образом наполнитель вводят в бумажную массу и получают в лабораторных условиях бумагу аналогично примеру 1. Примерз. К 10О мл:2О%-ной водной суспензии каолина Глуховецкого месторождения, подогретой до 9О С, вводят при перемешивании концентрированную серную кислоту до концентрации ее 2 %, перемещивают в течение 10 мин и затем нейтрализуют суспензию карбонатом кальция до рН 7. I Пол5ченный наполнитель вводят в бумажную массу и аналогично 1фимеру, 1 получают образцы наполненной им бума- ги. П р и м е р 4. К 10О мл 20%-ной водной суспензии каолина Чалгановского месторождения, подогретой до при перемешивании вводят серную кислоту до концентрации ее 2% и обрабатывают . суспензию каолина в течение 30 мин. Затем суспензию нейтрализуют 10%-Ht.iM раствором гидроокиси кальциядо рН 4 и добавляют О., 9 г ги дросуль(})йта натрия. Суспензию перемешивают в течение 10 мин и нейтрализуют 10%-ным раствором гидроокиси кальция до рН 7. Суспензию наполнителя, приготовле ш го описанным способом, вводят в -бумагк- кую массу и получают .бумагу аналогично примеру 1. Пример 5. К 100 мл 20%-ной суспензии каолина Чалгановского месторождения при перемешивании добешляют концентрированную серную кислоту до получения 0,5%-ного водного раствора и сернокислый алюминий до рН 2,4. Обработку ведутв течение 30 мин при . Далее, в суспензию, каолина вводя 10%-ный раствор гидроокиси кальция и затем нейтрализуют до рН 4. Приготовленную суспензию наполнителя вводят в бумагкную массу и получают бумагу аналогично примеру 1. . П р и м е р 6.К loo мл 2О%-ной водной суспензии каолина Глуховецкого месторождения, подогретой до.ЭО С, при перемешивание добавляют концентрированную серную кислоту до концентрации ее в реакционной смеси 0,5% и сернокислый алюминий до получения рН суспензии 2,3. Через 40 мин в суспензиЕо вводят 7 мл 10%-ного раствора гидроокиси кальция, перемешивают и добавляют раствор силиката на трия до рН QS. -Приготовленную суспензию наполнителя вводят в бумажную мас и по примеру 1 в лабораторных услови-. ях изготавливают -бумагу. 968 Пример7.К 100 мл водной суспензии каолина Чалгановского месторождения, подогретой до , при перемешивании вводят концентрированную серную кислоту до концентрации ее в суспензии 2% и проводят обработку в течение 40 мин. Затем суспензию нейтрализуют 10%-ным раствором силиката натрия до рН 6. Приготовленный наполнитель вводят в массу и изготавливают бумагу аналогично примеру 1. П р и м. е р 8. (известный способ). К 100 мл ВОД-НОЙ суспензии каолина Глуховецкого месторождения при перемешивании вводят 1,5% от веса каолина ковдентрированной С(эрной кислоты, 1,5% от веса каолина ортофосфорной кислоты и добавляют в сухом виде гидросульфит натрия в количестве 4% рот веса сухого каолина. Перемешивают в течение 20 мин, затем ввврдят раствор поливинило&ого спирта (О,3% от веса каолина.). Полученную суспензию нейтрализуют раствором кальцинированной соды до рН 6. Приготовленную суспензию наполнИтеля вводят в бумажную массу и полз чают бумагу аналогично примеру 1. П р и м е р 9. Обрабатывают суспензию каолина Чалгановского месторожденш как в .примере . 8. Полученную суспензию наполнителя вводят в бумадшую массу и получают бумагу аналогично примеру 1, В таблице приведены показатели белизны полученньцс наполнителей и изготовленной с ними бумаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбеливания каолина | 1980 |

|

SU937490A1 |

| СПОСОБ ПОДГОТОВКИ НАПОЛНИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 1979 |

|

SU825759A1 |

| Способ отбеливания каолиновой суспензии | 1979 |

|

SU881067A1 |

| Способ получения наполнителя для бумажной массы | 1981 |

|

SU1010171A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

| Способ подготовки каолина для изготовления бумаги | 1988 |

|

SU1606564A1 |

| Способ отбеливания каолина | 1975 |

|

SU628087A1 |

| Способ крашения бумаги в массе | 1982 |

|

SU1046374A1 |

| Способ отбеливания каолина | 1979 |

|

SU1008225A1 |

| Способ получения бумажной массы | 1989 |

|

SU1684385A1 |

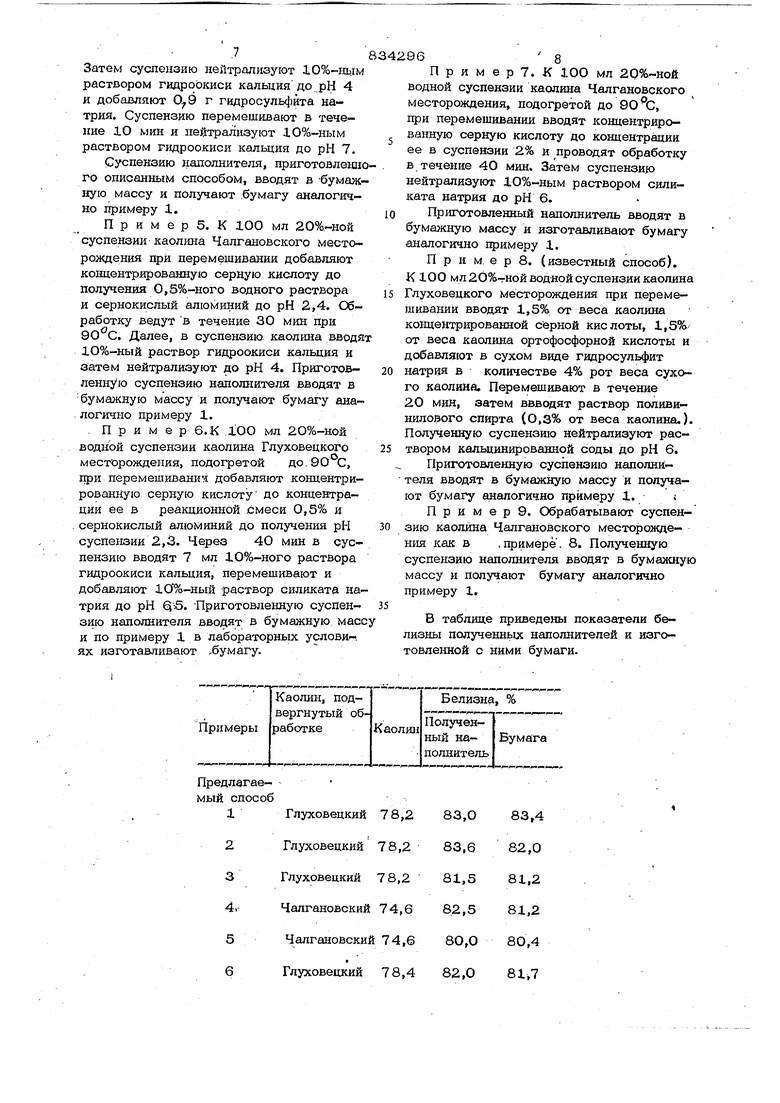

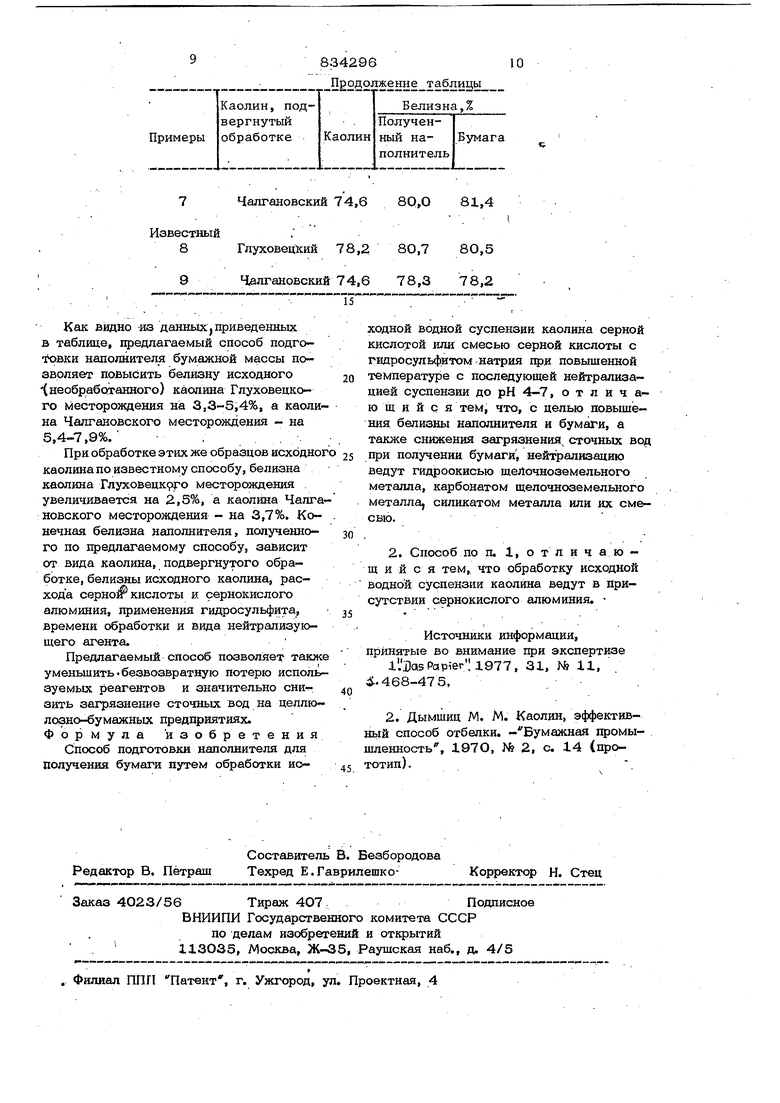

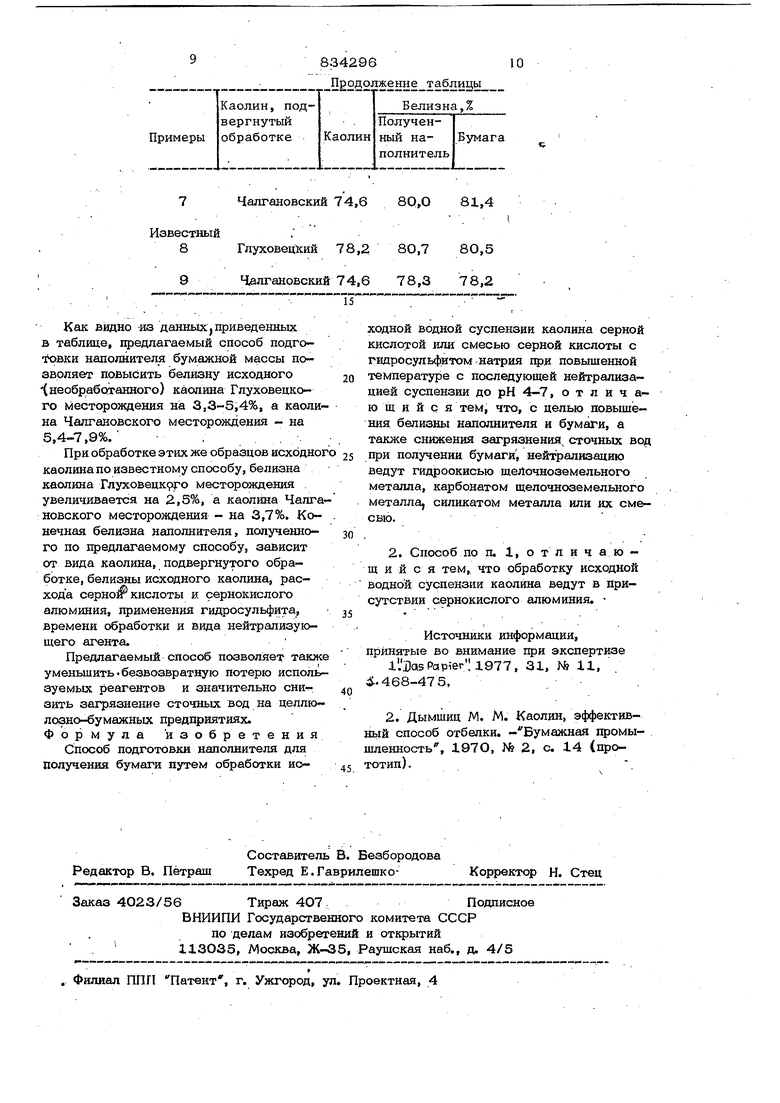

Предлагаемый способ

1Глуховецкий 78,2

2Глуховецкий 78,2

3Глуховецкий 78,2 4.Чалгановский 74,6

5Чапгааовсккй 74,6

6Глуховецкий 78,4

834296

,3S2S2 SH ISE- i 4

Чалгановский 74,6

ГлуховеШшй 78,2

Чдлгановский 74,6

IT

Как ввдно-ИЗ данных,приведенных в таблице, предлагаемый способ подготовки наполнителя бумажной массы позволяет повысить белизну исходного (необработанного) каолина Глуховецкого месторождения на 3,3-5,4%, а каолина Чалгановского месторождения - на 5,4-7,9%.,...

При обработке этих же образцов исходно каолинапо известному способу, белизна каолина Глуховецкр о месторождения . увеличивается на 2,5%, а каолина Чалгановского месторождения - на 3,7%. Конечная белизна наполнителя, полученного по предлагаемому способу, зависит от вида каолина, подвергнутого обработке, белизны исходного каолина, расхода серно кислоты и сернокислого алюминия, применения гидросульфита, времени обработки и вида нейтрализующего агента.

Предлагаемый способ позволяет такж уменьшить.безвозвратную потерю используемых реагентов и значительно сниг зить загрязнение сточных вод на целлюлозно-бумажных предприятиях. Формула изобретения

Способ подготовки наполнителя для получения бумаги путем обработки ис10

81,4

8Q,O

80,5 80,7

78,3 78,2

ходной водной суснензии каолина серной кислотой или смесью серной кислоты с гидросульфитом натрия при повышенной температуре с последующей нейтрализацией суспензии до рН 4-7, отличающийся тем, что, с целью повыщения белизны наполнителя и бумаги, а также снижения загрязнения сточных вод при получении бумаги , нейтрализацию ведут гидроокисью щелочноземельного металла, карбонатом щелочноземельного металла, силикатом металла или их смесью.

Источники информации, принятые во внимание при экспертизе

I.Bas Papier: 1977, 31, № 11, . ;S.. 468-47 5,

Авторы

Даты

1981-05-30—Публикация

1979-10-05—Подача