I

Изобретение относится к способам сушки стекловолокнистых материалов в производстве изделий из стеклопластиков и может быть использовано в химической, электротехнической и машиностроительной промышленности.

Известен способ сушки стеклянного волокна, пропитанного раствором пйлимера, путем нагрева волокна инфракрасными лучами и подачи воздуха. Он предназначен для сушки стекловолокнитов, пропитанных полимерным связующим. Волокниты представляют собой обрезки стеклонитей длиной, не превосходящей 100 мм. Обрезки стеклонитей после смешения с раствором полимера выгружают из смесителя и укладывают на ленточный транспортер сушилки l.

Однако этот способ не может быть применен в непрерывной сушке стеклонитей, так как связан с необходимостью использования горизонтального транспортирующего устройства. Недостатком способа является также невозможность обеспечения высокой интенсивности процесса сушки, связанного с созданием определенных условий обтекания поверхности волокон потоком воздуха с необходимой скоростью. Достижение высокой скорости движения воздушного потока по данному способу связано с необходимостью большого расхода сушильного агента, а следовательно, энергоемкостью воздуходувного оборудования.

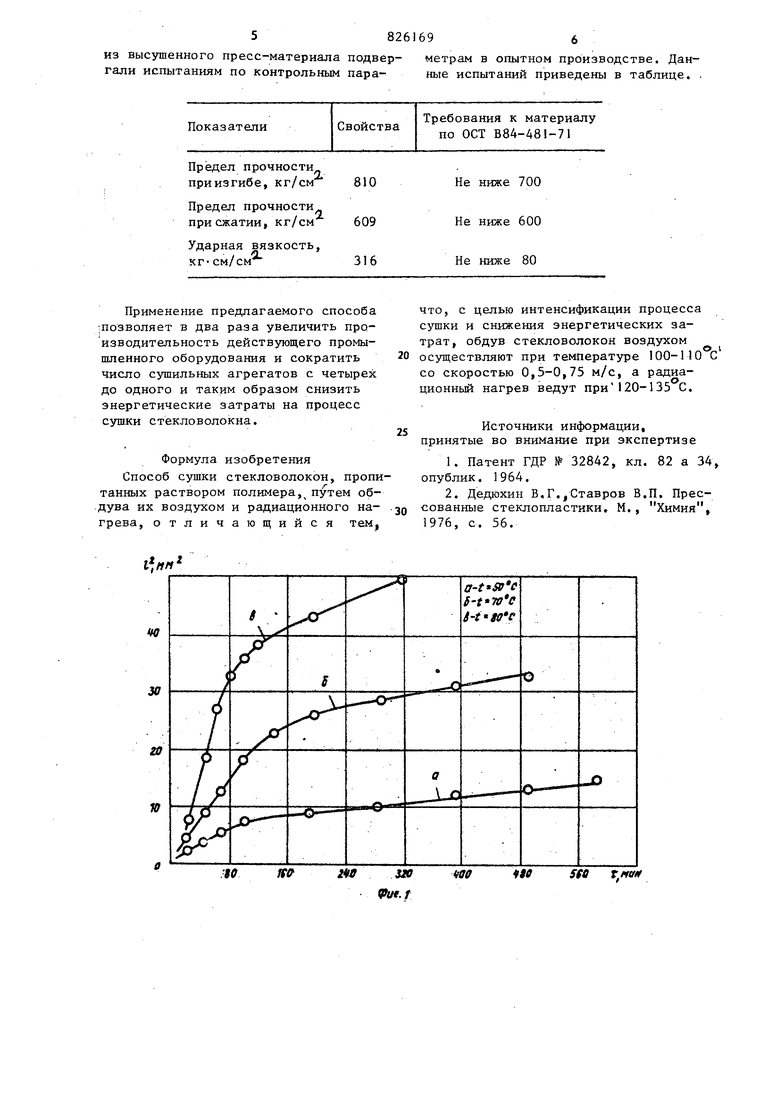

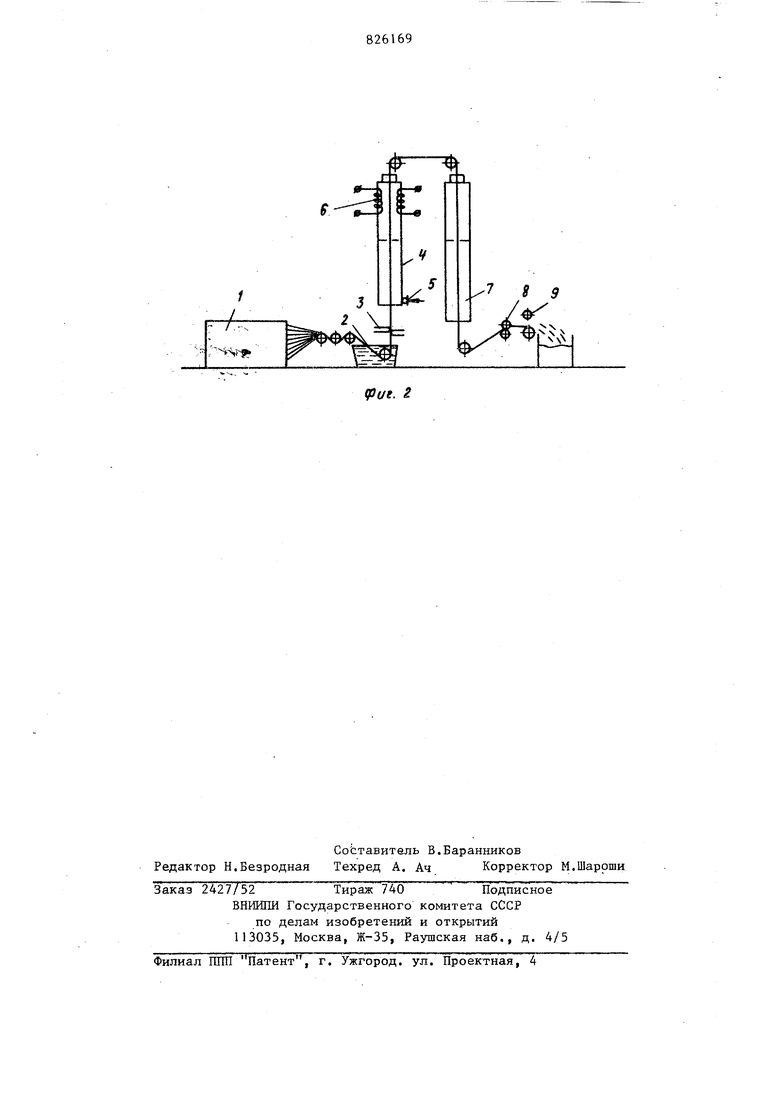

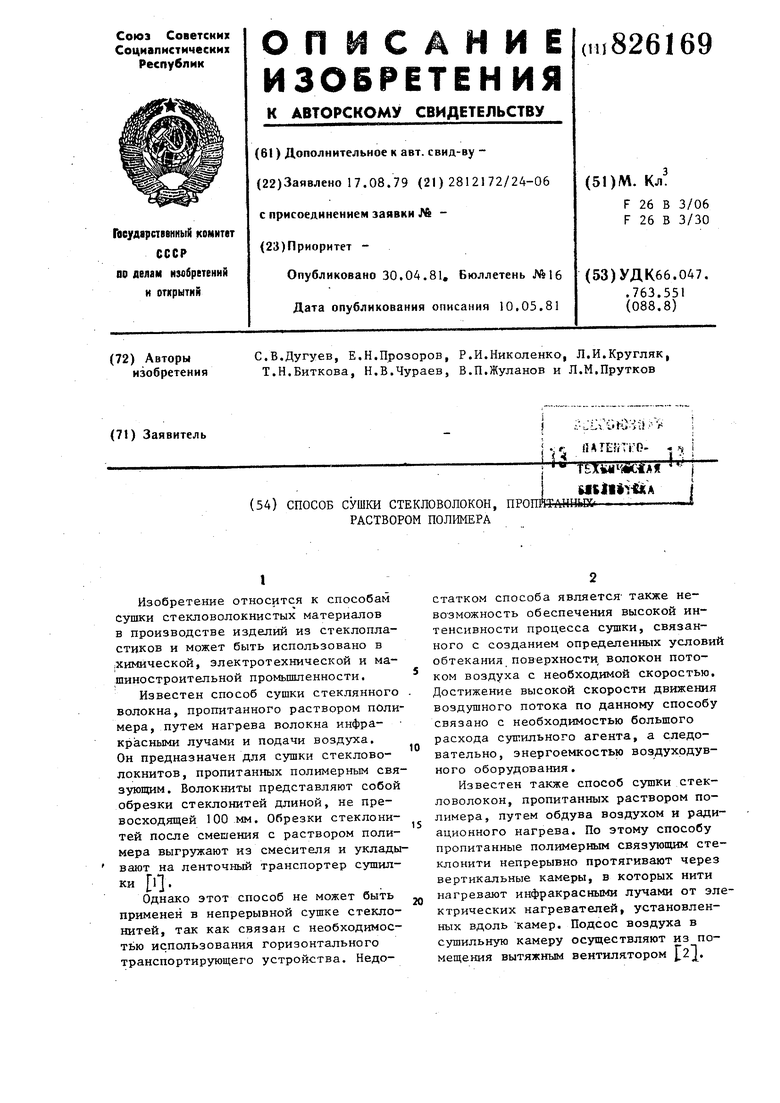

Известен также способ сушки стекловолокон, пропитанных раствором полимера, путем обдува воздухом и ради5ационного нагрева. По этому способу пропитанные полимерным связукицим стеклонити непрерывно протягивают через вертикальные камеры, в которых нити нагревают инфракрасными лучами от электрических нагревателей, установленных вдоль камер. Подсос воздуха в сушильную камеру осуществляют из помещения вытяжным вентилятором 2|. 3 Недостатком такого способа является низкая интенсивность процесса ма сообмена между поверхностью высушиваемых стеклонитей и сушильным агентом, а также значительные энергетические затраты, идущие на нагрев движущихся волокон в вертикальных камерах установки. Цель изобретения - интенсификация процесса сушки и снижение энергетичес ких затрат. Поставленная цель достигается тем, что обдув стекловолокон воздухом осуществляют при 100-110 С со скоростью 0,5-0,75 м/с, а радиационньй нагрев ведут при 20-135С. При сушке стеклонитей, пропитанных растворами кремнийорганических лолимеров типа КМ-9К в этаноле, интенсивность процесса в значительной мере зависит от скороети обдува нитей газообразным теплоносителем и его температуры. Повьш1ение температуры сушильного агента значительно ускоряет процесс испарения растворителя в результате увеличения парциального давления паров этанола. Однако увеличение температуры вьш:е приводит ко вскипанию применяемого в промьшшенности раствора полимера с начальной концентрацией 45% на поверхности и внутри нитей, что вызывает нарушение равномерности распределения полимера в нитях. .Скорость обдува стекловолокон также существенно влияет на длительност процесса сушки, которая уменьшается с ростом скорости воздуха. Однако увеличение.скорости воздуха выше 0,75 м/с не приводит к-дальнейшему росту интенсивности испарения в резу льтате быстрого образования пленки полимера на поверхности стекловолокна, служащей основным сопротивлением переносу растворителя к поверхности испарения. Таким образом, увеличение скорости воздуха вьш1е 0,75 м/с нецедесообразно. Основное количество растворителя удаляется в условиях конвективной сушки в среднем за 5 мин. При этом поверхность нити подсушивается настолько, что теряет свои адгезионные свойства, т. е, становится нелипкой. Но в порах нити еще остается достаточно много растворителя, содержание которого превышает допустимуто конечную величину -0,5%. Очевидно, на это этане интенсивность испарения уже не 94 зависит от условий внешнего массообмена и определяется только диффузией растворителя из глубинных слоев раствора к его поверхности. Это подтверждается экспериментами по испарению растворов полимеров в этиловом спирте из цилиндрических капилляров в поток воздуха. На фиг. 1 дана зависимость координаты мениска t раствора от времени процесса о j на фиг. 2 - схема устройства, в котором осуществляется предлагаемый способ сушки. Из фиг. 1 видно, что опускание координаты мениска раствора в капилляре обнаруживает две стадии. Первая, где превалируют условия испарения с поверхности, подчиняется параболическому закону t f ). Вторая, где главную роль играет диффузия раство;рителя к поверхности мениска, дает линейную зависимость квадрата длины столбика раствора в капилляре от времени процесса . Таким образом, второй этап сушки следует вести при радиационном подводе тепла к материалу. При этом температура сушки не должна превьш1ать 135 С, так как при более высокой температуре начинается процесс полимеризации кремнийор- ганического связующего. Устройство содержит шпулярник 1, с которого стеклонити сматываются и поступают в ванну 2 с раствором полимера, например- кремнийорганической смолы КМ-9К в этиповом спирте. Пропитанное волокно через отжимное устройство 3 поступает в сушильн;ую камеру 4. В нижнюю часть сушильной камеры через штуцер 5 подается воздух с температурой lOO-llO C и скоростью 0,5-0,75 м/с. Проходя по сушильной .камере 4, волокно высушивается в первой секции до остаточного содержания растворителя, равного 3-4%. Дальнейшую сушку до конечного содержания растворителя, равного 0,5%, осуществляют в верхней части сушильной камеры 4 электронагревателями 6. Высушенное волокно поступает в камеру 7,, естественно охлаждается и приемным устройством 8 подается на резательную машину 9. По предлагаемому способу были выС5пвены партии стекловолокон, пропитанные раствором кремнийорганической смолы КМ-9К в этаноле. Образцы стеклопластика, полученные прессованием

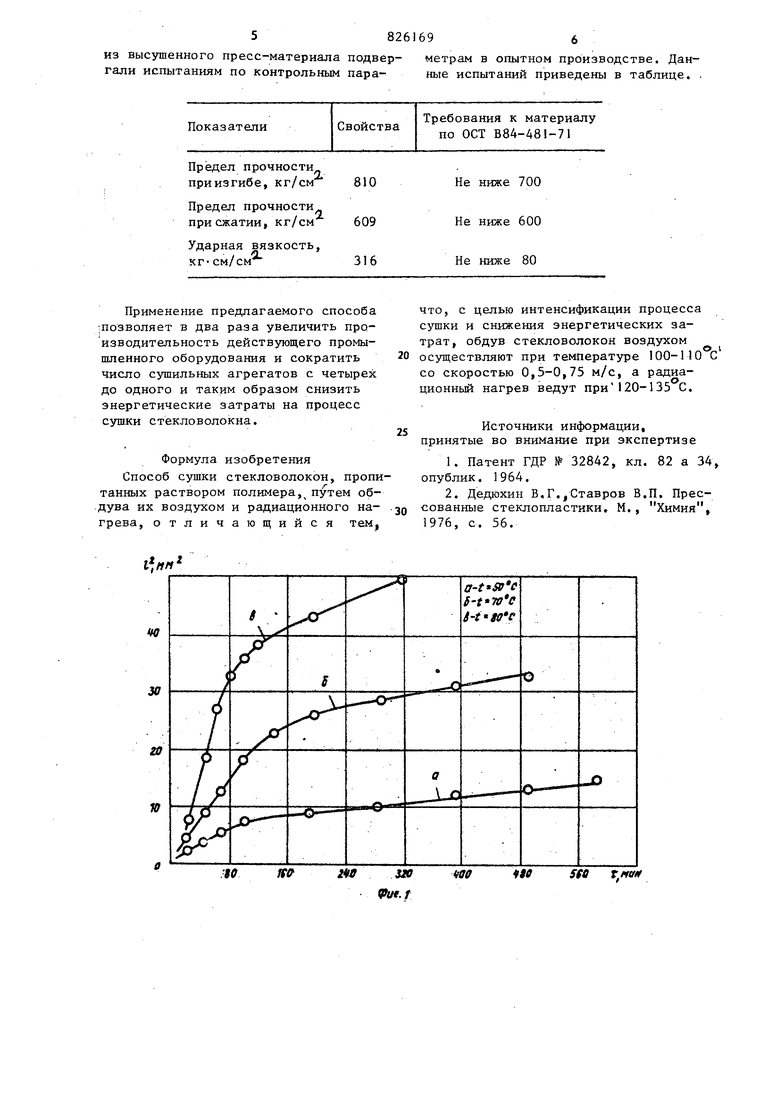

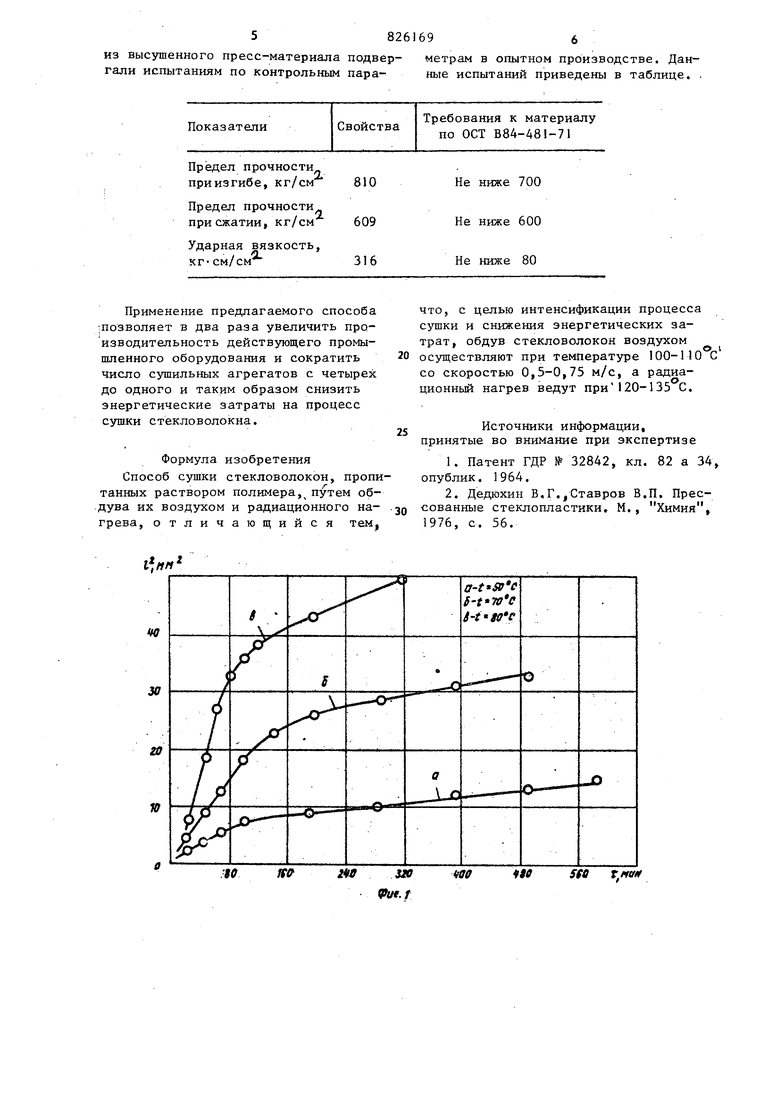

из высушенного пресс-матернал а подвергали испытаниям по контрольным параметрам в опытном производстве. Данные испытаний приведены в таблице. .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДНОЙ НИТИ ИЗ УЛЬТРАТОНКИХ СТЕКЛЯННЫХ ВОЛОКОН | 2015 |

|

RU2623401C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ СОЛНЕЧНОЙ БАТАРЕИ | 1993 |

|

RU2068212C1 |

| Способ сушки материалов | 1981 |

|

SU1044914A1 |

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531822C1 |

| ГИБКАЯ СПЛОШНАЯ ЛЕНТА ИЗ КОМПЛЕКСНОЙ НИТИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2477687C2 |

| Способ сушки покрытий | 1989 |

|

SU1765646A1 |

| СТЕКЛОВОЛОКНИСТЫЙ ПРЕСС-МАТЕРИАЛ | 1973 |

|

SU362795A1 |

| Способ изготовления стеклопластиковой арматуры и устройство для его осуществления | 1980 |

|

SU937207A1 |

Применение предлагаемого способа |Позволяет в два раза увеличить производительность действующего промышленного оборудования и сократить число сушильных агрегатов с четырех до одного и таким образом снизить энергетические затраты на процесс сушки стекловолокна.

Формула изобретения Способ сушки стекловолокон, пропитанных раствором полимера,путем обдува их воздухом и радиационного нагрева, отличающийся тем,

что, с целью интенсификации процесса сушки и снижения энергетических затрат, обдув стекловолокон воздухом осуществляют при температуре 100-110 С со скоростью 0,5-0,75 м/с, а радиационный нагрев ведут при120-135 С.

Источники информации, принятые во внимание при экспертизе

1976, с. 56. 5W tHM

Т7,

Авторы

Даты

1981-04-30—Публикация

1979-08-17—Подача