(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1

Изобретение относится к изготовлению стеклопластиковых изделий методом протяжки.

Известен способ для изготовления стеклопластиковой арматуры путем формирования пучка стеклонитей, подсушки, их пропитки, отжима связующего, формования профиля, отверждения и отбора готового изделия 1.

Известно также устройство для изготовления стеклопластиковой арматуры, включающее шпулярник, направляющую решетку камеру подсушки, пропиточную ванну, обогреваемую фильеру, камеру отверждения и отборочные валки 1.

Однако эти способ и устройство не обеспечивают получения изделий хорошего качества из-за наличия пустот и достаточно высокого содержания растворителя в связующем после пропитки.

Известен способ изготовления стеклопластиковой арматуры, включающий операции ориентирования стеклонитей, пропитки связующим, их отжима, формования профильного изделия протяжкой в несколько стадий с увеличением степени уплотнения

пропитанных связующим стеклонитей на каждой последующей стадии с дополнительным подогревом, отверждение изделия с последующим его отбором 2.

Известно также устройство для изготовления стеклопластиковой арматуры, включающее шпулярник со стеклонитями, узел, ориентирования, пропиточную ванну, узел отжима связующего, несколько последовательно расположенных формующих обогреваемых фильер с уменьшающимися по ходу изделия проходными сечениями, камеры отверждения и узел отбора изделия 2.

Однако известные способ и устройство не обеспечивают хорошего качества арматуры из-за неполного удаления растворителя, так как снижение содержания растворителя затруднено тем, что после удаления основной массы растворителя увеличивается вязкость по;гимерной составляющей практически в 20 20 раз, что резко замедляет удаление остаточного растворителя из материала, тем более что растворитель особенно трудно удаляется из полимерной матрицы, поскольку он удерживается ее полярными группами.

Цель изобретения - повышение качества изделия путем интенсификации удаления остаточного растворителя.

Поставленная цель достигается тем, что согласно способу, включающему операции ориентирования стеклонитей, пропитки связующим, их отжима, формования профильного изделия протяжкой в несколько стадий с увеличением степени уплотнения пропитанных связующим стеклонитей на каждой последующей стадии с дополнительным подогревом, и отверждение изделия с последующим его отбором, после каждой стадии формования профильного изделия протяжкой осуществляют его вакуумирование.

Поставленная цель достигается также тем, что устройство для изготовления стеклопластиковой арматуры, включающее щнулярник со стеклонитями, узел ориентирования, пропиточную ванну, узел отжима связующего, несколько последовательно расположенных формующих обогреваемых филь ер с уменьшающимися по ходу изделия проходными сечениями, камеры отверждения и узел отбора изделия, снабжено камерами вакуумирования, установленными после каждой формующей фильеры.

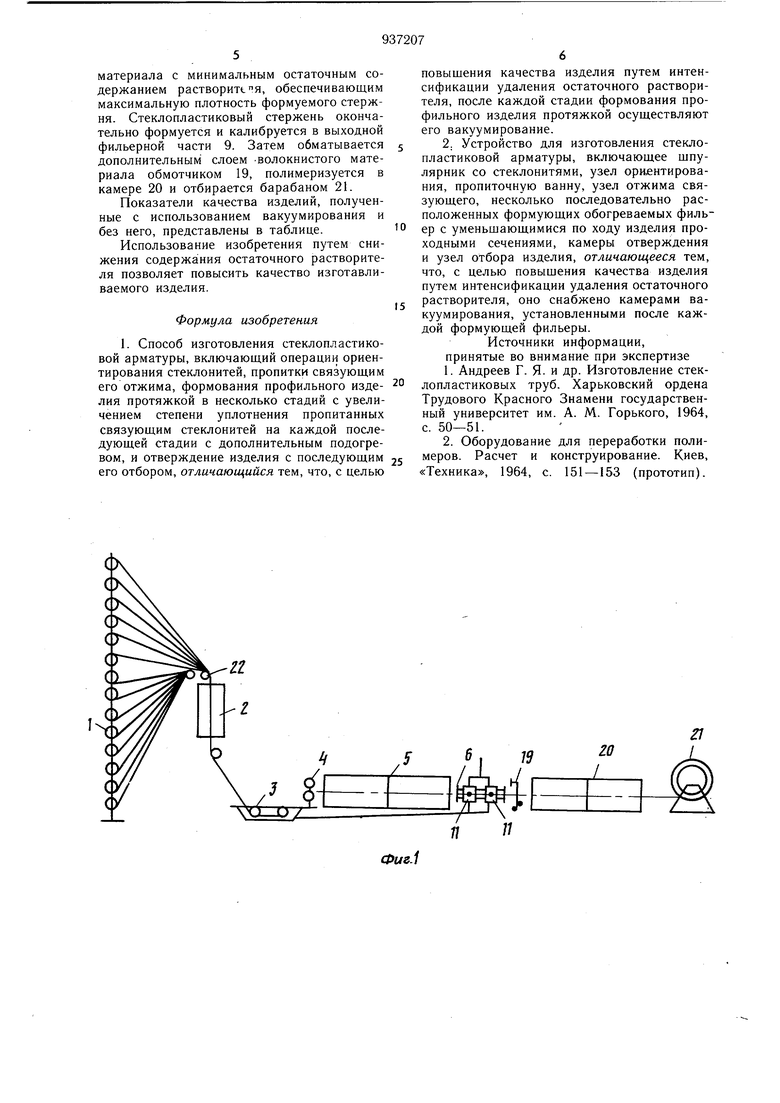

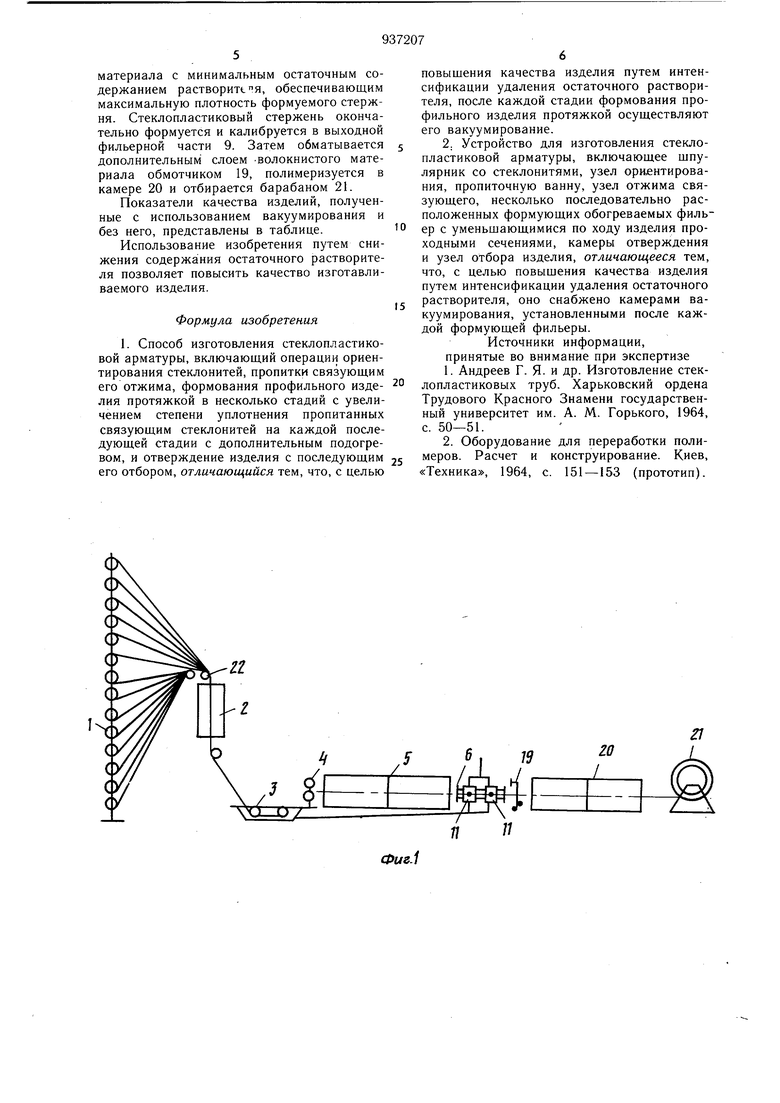

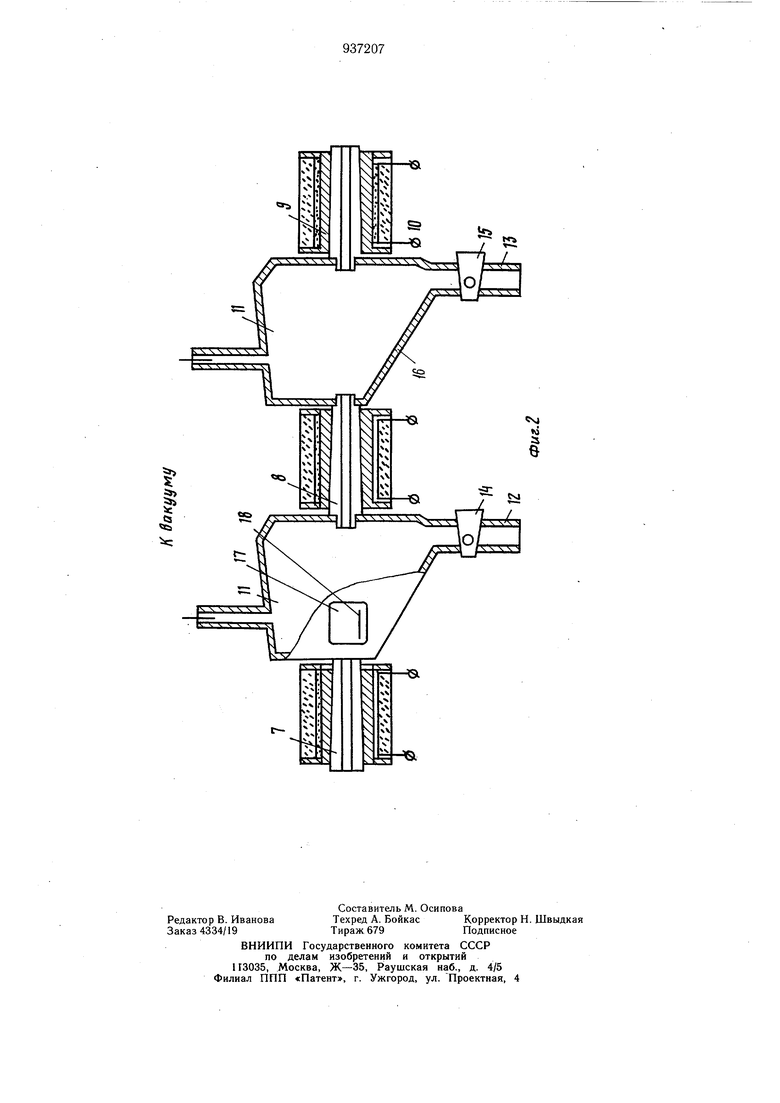

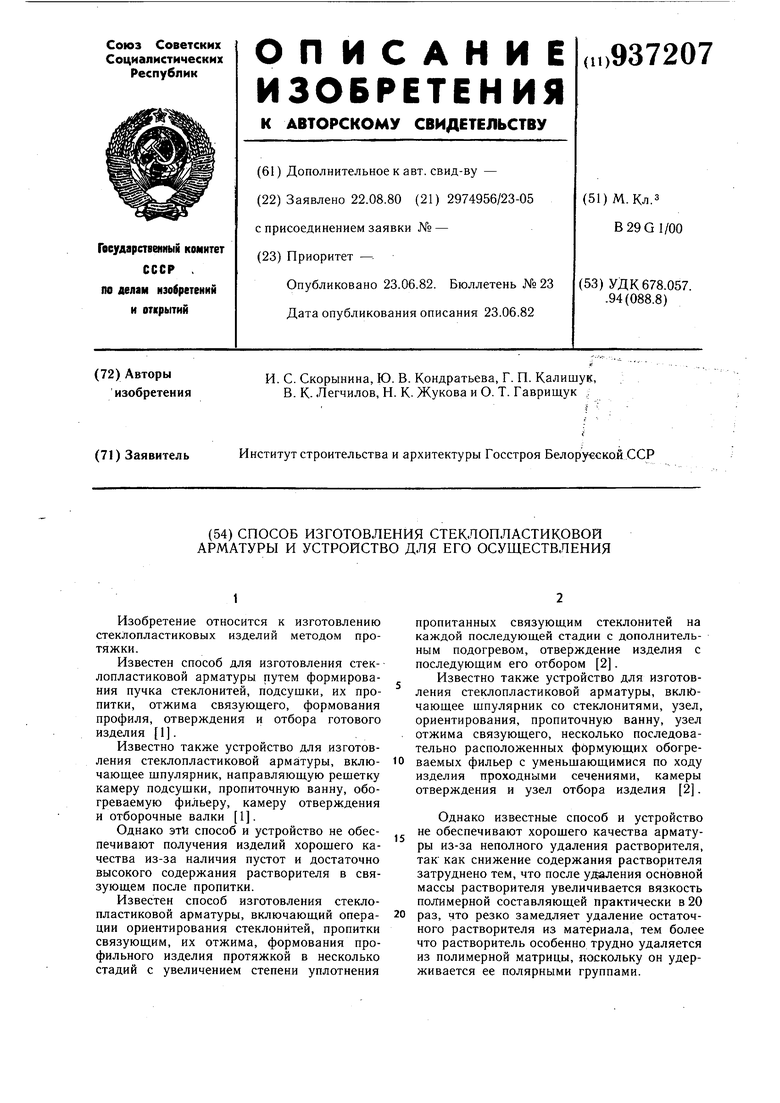

На фиг. 1 представлена установка для изготовления профильных изделий из стеклопластика, общий вид; на фиг. 2 - формующее устройство, продольный разрез.

Устройство состоит из щпулярника 1, предназначенного для размещения бобин с армирующим материалом, узла 2 подсушки жгутов, пропиточной ванны 3 с отжимным устройством 4, камеры 5 удаления летучих, формующего устройства 6, состоящего из входной 7, промежуточной 8 и выходной 9 фильер, снабженных нагревателями 10 и вакуум-камерами 11 со сливными патрубками 12 и 13, имеющими вакуумные краны 14 и 15. Днища 16 вакуум-камер имеют уклоны в сторону сливных патрубков, а в стенке вакуум-камер расположено окно 17 из термостойкого прозрачного материала, например кварцевого стекла, с отметкой 18 допустимого содержания связующего в вакуум-камере. За фильерами установлены обмотчик 19, камера 20 полимеризации и отборочный барабан 21.

Изготовление стеклопластиковой арматуры осуществляется следующим образом. Сматываясь со шпулярника 1, стеклонити ориентируются на роликах 22, подсушиваются в узле 2 предварительной подсушки при 95-100°С, проходят через ванну 3 со связующим, где происходит пропитка волокна связующим при 30°С, отжимной узел 4, где со стекловолокна снимают излишки связующего, зону 5 удаления инертных растворителей при 100-120°С, формующее устройство 6, в котором материал профилируют протяжкой через входную фильеру 7, нагретую до 120°С, вакуумируют в первой вакуум-камере 11, где поддерживается разрежение до 1 атм. Затем протягивают через промежуточную фильеру 8, нагретую до 125°С, и вакуумируют во второй вакуумкамере 11 с таким же разрежением, как и в первой вакуум-камере после чего профилируют в выходной фильере при 130°С.

При прохождении через обе вакуум-камеры 11 из формуемого стеклопластикового стержня будет происходить интенсивное удаление остаточного растворителя, так как

значительная разница давлений паров растворителя в вакуумных камерах и в формуемом материале вызывает увеличение скорости миграции паров этого растворителя с поверхности стеклопластика в вакуумирован ный объем, что приводит к увеличению градиента концентраций растворителя по сечению стержня. Возникающий градиент концентраций будет способствовать диффузии паров растворителя из внутренних слоев стеклопластикового стержня к ег0 поверхНОСТИ.

Благодаря тому, что формующие части 79 фильеры имеют нагреватели 10, выполненные в виде раздельно питаемых обмоток, из, например нихромовой проволоки, расположенных вокруг формующих частей 7-9

5 соответственно, достигается возможность постепенного увеличения температуры, так как фронт испарения растворителя направлен в сторону высоких температур. Создаются условия, при которых интенсифицируются миграции паров растворителя из стеклопластика в вакуумированный объем при переходе от одной фильеры к другой. По мере накопления в вакуум-камерах 11 допустимого содержания связующего, отжатого фильерами 7 и 8, и достижением

5 его уровня контрольных отметок на стеклах, через патрубки 12 и 13, открыв клапаны 14 и 15, связующее из вакуум-камер отводят в ванну 3 со связующим. Уклоны нижней части вакуум-камер позволяют избежать застойных зон отжимаемого связующего и способствуют эффективному стоку связующего.

При прохождении через обогреваемую фильерную часть 7 происходит предварительное уплотнение материала формуемого

5 стержня, размягчение связующего, перераспределение этого связующего по сечению материала, а при прохождении предварительно отформованного стеклопластикового стержня в первую вакуум-камеру 11 - частичное удаление остаточного растворителя.

° При прохождении через промежуточную фильерную часть 8 происходит дальнейщее уплотнение формуемого стержня, дальнейшее распределение связующего по сечению материала, отжатие избыточного связующего из материала в нижнюю часть вакуумкамеры 11.

При прохождении второй вакуум-камеры 11 происходит оптимальное удаление растворителя из материала и получение материала с минимальным остаточным содержанием растворится, обеспечивающим максимальную плотность формуемого стержня. Стеклопластиковый стержень окончательно формуется и калибруется в выходной фильерной части 9. Затем обматывается дополнительным слоем волокнистого материала обмотчиком 19, полимеризуется в камере 20 и отбирается барабаном 21. Показатели качества изделий, полученные с использованием вакуумирования и без него, представлены в таблице. Использование изобретения путем снижения содержания остаточного растворителя позволяет повысить качество изготавливаемого изделия. Формула изобретения 1. Способ изготовления стеклопластиковой арматуры, включающий операции ориентирования стеклонитей, пропитки связующим его отжима, формования профильного издеЛИЯ протяжкой в несколько стадий с увеличением степени уплотнения пропитанных связующим стеклонитей на каждой последующей стадии с дополнительным подогревом, и отверждение изделия с последующим его отбором, отличающийся тем, что, с целью повыщения качества изделия путем интенсификации удаления остаточного растворителя, после каждой стадии формования профильного изделия протяжкой осуществляют его вакуумирование. 2. Устройство для изготовления стеклопластиковой арматуры, включающее щпулярник со стеклонитями, узел ориентирования, пропиточную ванну, узел отжима связующего, несколько последовательно расположенных формующих обогреваемых фильер с уменьщающимися по ходу изделия проходными сечениями, камеры отверждения и узел отбора изделия, отличающееся тем, что, с целью повыщения качества изделия путем интенсификации удаления остаточного растворителя, оно снабжено камерами вакуумирования, установленными после каждой формующей фильеры. Источники информации, принятые во внимание при экспертизе 1.Андреев Г. Я. и др. Изготовление стеклопластиковых труб. Харьковский ордена Трудового Красного Знамени государственный университет им. А. М. Горького, 1964, с. 50-51. 2.Оборудование для переработки полимеров. Расчет и конструирование. Киев, «Техника, 1964, с. 151-153 (прототип).

Авторы

Даты

1982-06-23—Публикация

1980-08-22—Подача