1

(21)4724634/06

(22) 06.06.89

(46) 30.09.92. Бюл. № 36

(71)Харьковский филиал Всесоюзного научно-исследовательского института электротермического оборудования и Прибалтийский сектор Центрального проек- тно-конструкторского бюро Ремстройпро- ект

(72)В.М.Кисаров, А.Л.Шелыгин, В.М.Кос- тенко, Р.Я.Фишер, О.Г.Мусиенко и Т.Г.Мас- лова

(56)1. Авторское свидетельство СССР № 756151, кл. F 26 В 3/30, 1979.

2. Авторское свидетельство СССР № 1700341, кл. F 26 В 3/30, 1987.

(54) СПОСОБ СУШКИ ПОКРЫТИЙ

(57)Изобретение относится к технике сушки лаковых покрытий и м.б. использовано в

электротехнической промышленности при пропитке электроизоляционными лаками электротехнических изделий. Цель изобретения - повышение экономичности сушки. Сушка покрытий осуществляется путем обдува последних теплоносителей в две стадии собственно испарения и структурирования. На стадиях собственно испарения и структурирования часть отработавшего теплоносителя направляют на очистку в адсорбер 6 до наступления насыщения последнего, а затем осуществляют регенерацию адсорбера 6 частью теплоносителя, направляемого на обдув покрытий, причем эту часть с десорбированными парами растворителя смешивают с оставшейся частью теплоносителя, подаваемого на обдув покрытий. Затем весь полученный поток направляют на каталитическое окисление и обдув покрытий. 3 ил.

СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки покрытий | 1987 |

|

SU1700341A1 |

| Способ сушки покрытий | 1988 |

|

SU1765645A2 |

| Способ очистки газообразного теплоносителя | 1989 |

|

SU1761232A1 |

| Способ очистки и утилизации теплоносителя при сушке лаковых покрытий | 1989 |

|

SU1649221A1 |

| Способ конвективно-радиационной сушки лакокрасочных покрытий | 1980 |

|

SU928152A2 |

| Способ очистки отходящих газов от паров органических растворителей | 1988 |

|

SU1572686A1 |

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| Установка для хранения нефти | 1985 |

|

SU1284903A1 |

| Способ конвективно-радиационной сушки лакокрасочных покрытий | 1988 |

|

SU1627792A1 |

| Способ радиационно-конвективной сушки лакокрасочных покрытий | 1980 |

|

SU892154A2 |

Изобретение относится к технике сушки лаковых покрытий и может быть использовано в электротехнической промышленности при пропитке электроизоляционными лаками электротехнических изделий.

Известен способ сушки лакокрасочных покрытий посредством отбора части газовых выбросов из зоны сушильного объема, содержащей продукты испарения, и пропускания их через слой адсорбента, при этом остальные выбросы пропускают через насыщенный продуктами испарения слой адсорбента и полученную смесь используют в качестве топлива в радиационных каталитических излучателях. Для этого сушильная камера непрерывного действия с радиационными каталитическими излучателями зоной интенсивного испарения соединена газоходом с адсорбером с отрегенериро- ванным слоем адсорбента, а зоной структурирования лакового покрытия - с адсорбером с насыщенным продуктами испарения слоем адсорбента 1.

Недостатками известного технического решения являются снижение экономичности в нестационарных режимах работы и при низкой интенсивности испарения.

Наиболее близким к предлагаемому является техническое решение в котором сушка покрытий осуществляется посредстXION СЛ Qs

N

О

вом рециркуляции теплоносителя и каталитическим окислением продуктов испарения в рециркулирующем потоке и адсорбцией их из газовых отходов, выводимых из контура рециркуляции, прекращением вывода газовых отходов на адсорбцию из контура рециркуляции после окончания стадии разогрева лакового покрытия и регенерации насыщенного адсорбента частью рецир- кулирующих каталитически окисленных продуктов испарения и продуктами каталитического окисления десорбата. Для этого контур рециркуляции теплоносителя, включающий сушильную камеру, вентилятор, электрокалорифер и каталитический блок, соединен газоходом, установленным между сушильной камерой и каталитическим блоком с патрубком вывода очищенных газовых отходов адсорбера, расположенного на газоходе вывода газовых отходов из контура рециркуляции, а газоходом, установленным между сушильной камерой и вентилятором - с патрубком ввода газовых отходов в адсорбер, в результате чего образован параллельный контур десорбции адсорбированных продуктов испарения 2.

Недостатками известного технического решения являются повышенные расходы адсорбента и энергетические затраты на регенерацию адсорбента при короткоцикло- вой сушке.

Целью изобретения является повышение экономичности сушки.

Цель достигается тем, что в способе сушки покрытий путем обдува последних теплоносителем, осуществляемым в две стадии собственно испарения и структурирования с подачей части теплоносителя на регенерацию адсорбера и выводом из последнего десорбированных паров растворителя, на стадиях собственно испарения и структурирования часть отработавшего теплоносителя направляют на очистку в адсорбер до наступления насыщения последнего, а затем осуществляют регенерацию адсорбера частью теплоносителя, направляемого на обдув покрытий, причем эту часть с десор- бированными парами растворителя смешивают с оставшейся частью теплоносителя, подаваемого на обдув покрытий, и затем весь полученный поток направляют на каталитическое окисление и обдув покрытий.

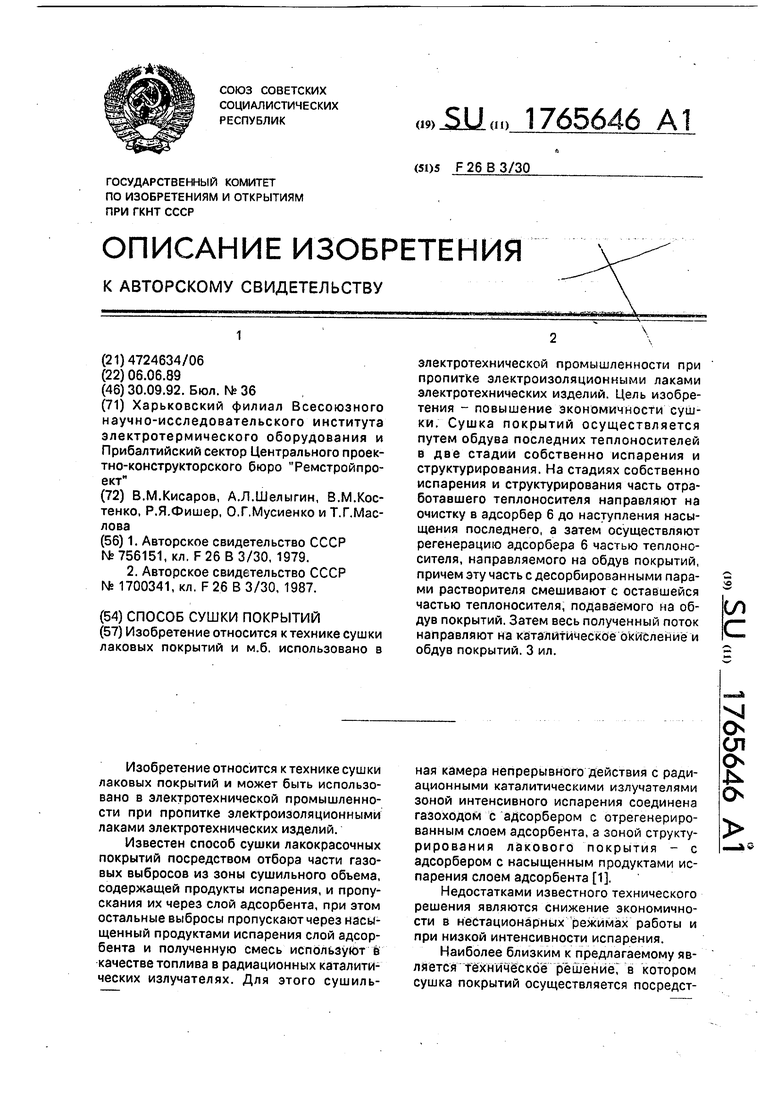

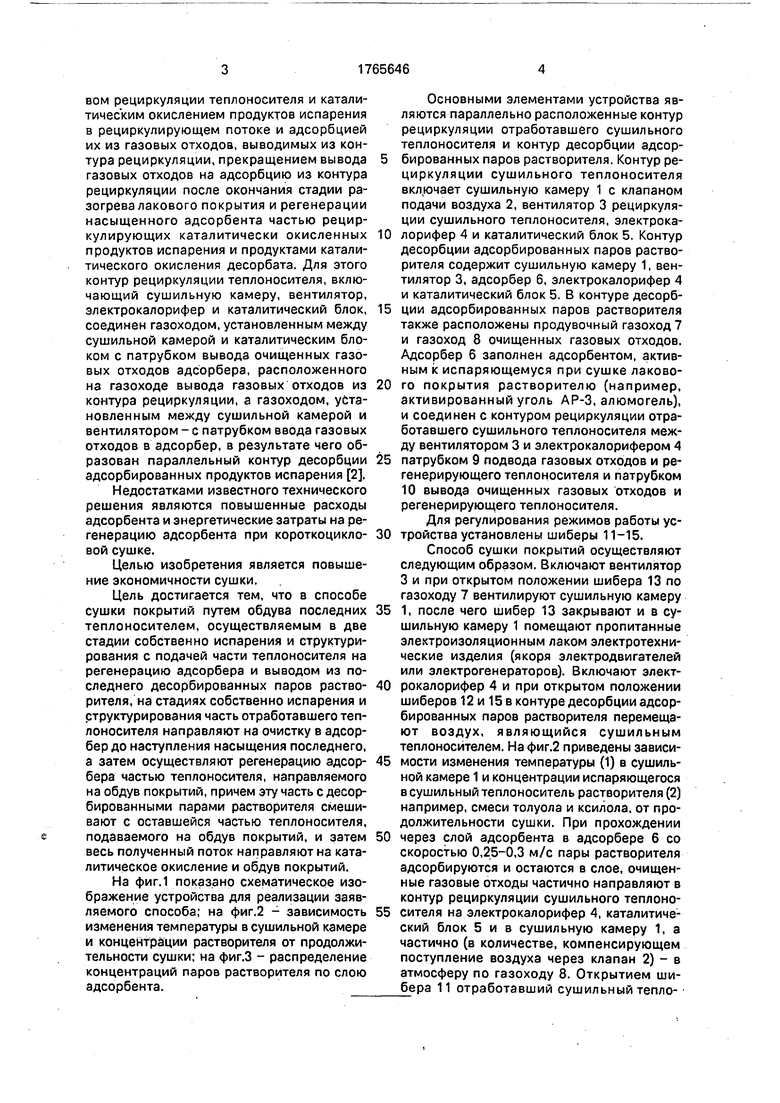

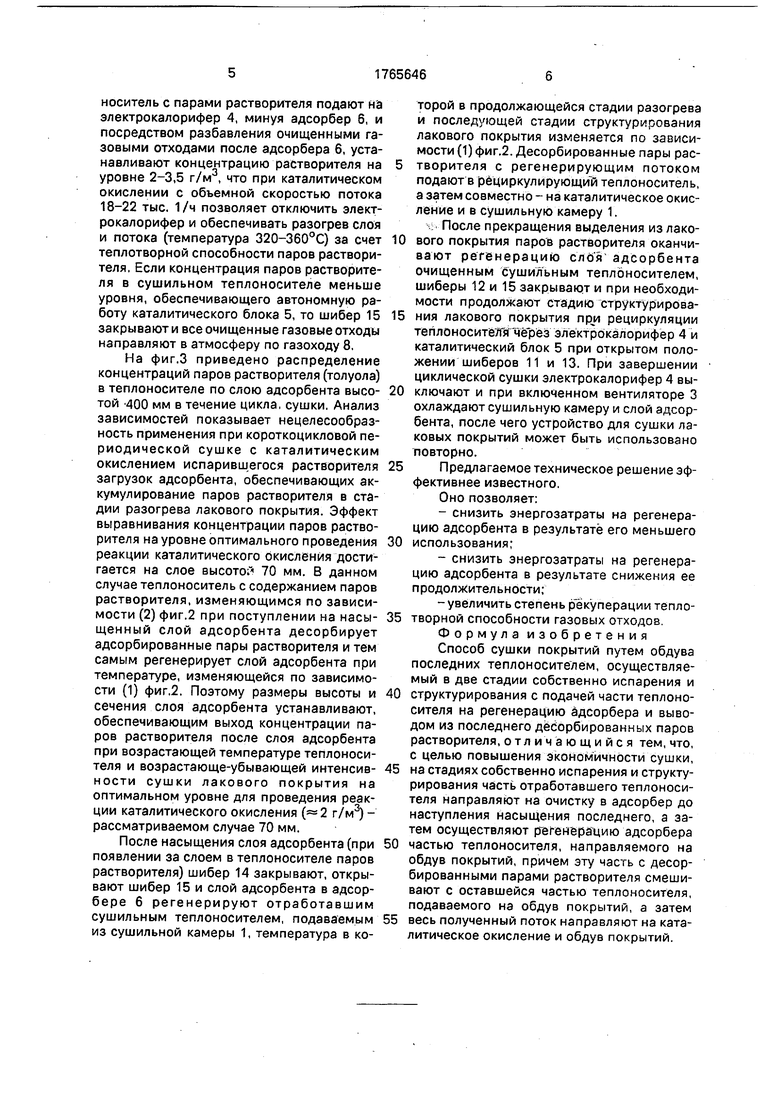

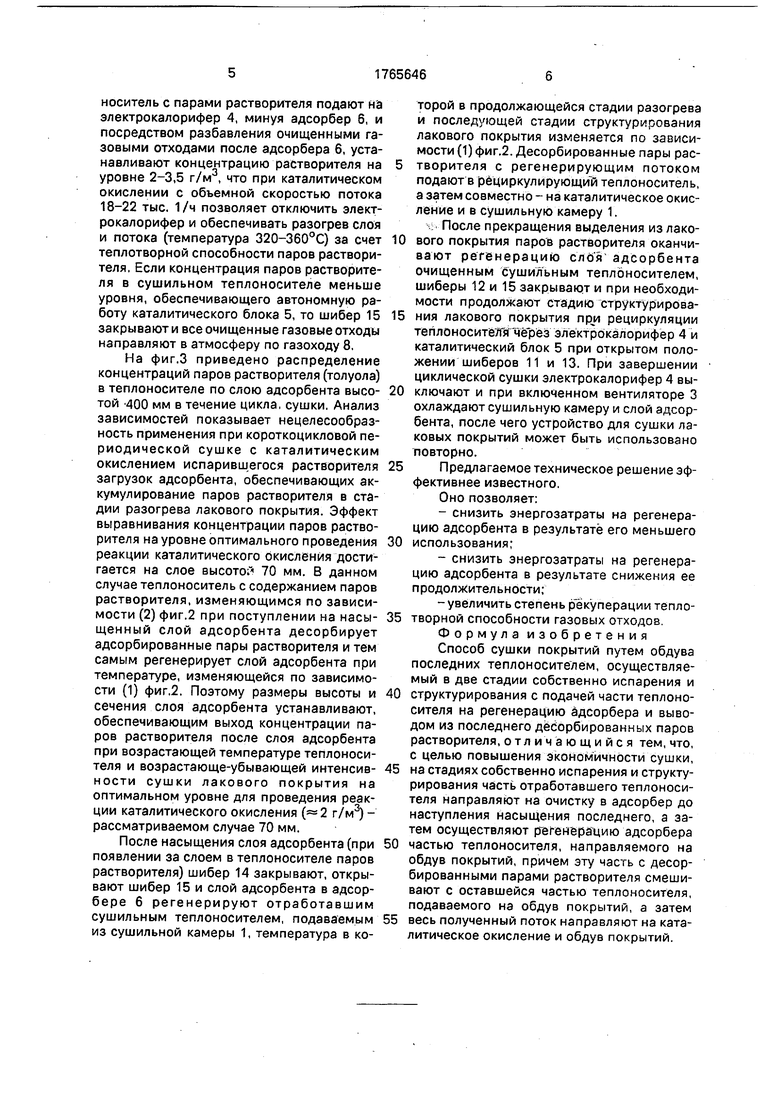

На фиг.1 показано схематическое изображение устройства для реализации заявляемого способа; на фиг.2 - зависимость изменения температуры в сушильной камере и концентрации растворителя от продолжительности сушки; на фиг.З - распределение концентраций паров растворителя по слою адсорбента.

Основными элементами устройства являются параллельно расположенные контур рециркуляции отработавшего сушильного теплоносителя и контур десорбции адсорбированных паров растворителя, Контур рециркуляции сушильного теплоносителя включает сушильную камеру 1 с клапаном подачи воздуха 2, вентилятор 3 рециркуляции сушильного теплоносителя, электрока0 лорифер 4 и каталитический блок 5. Контур десорбции адсорбированных паров растворителя содержит сушильную камеру 1, вентилятор 3, адсорбер 6, электрокалорифер 4 и каталитический блок 5, В контуре десорб5 ции адсорбированных паров растворителя также расположены продувочный газоход и газоход 8 очищенных газовых отходов. Адсорбер 6 заполнен адсорбентом, активным к испаряющемуся при сушке лаково0 го покрытия растворителю (например, активированный уголь АР-3, алюмогель), и соединен с контуром рециркуляции отработавшего сушильного теплоносителя между вентилятором 3 и электрокалорифером 4

5 патрубком 9 подвода газовых отходов и регенерирующего теплоносителя и патрубком 10 вывода очищенных газовых отходов и регенерирующего теплоносителя.

Для регулирования режимов работы ус0 тройства установлены шиберы 11-15.

Способ сушки покрытий осуществляют следующим образом. Включают вентилятор 3 и при открытом положении шибера 13 по газоходу 7 вентилируют сушильную камеру

5 1, после чего шибер 13 закрывают и в сушильную камеру 1 помещают пропитанные электроизоляционным лаком электротехнические изделия (якоря электродвигателей или электрогенераторов). Включают элект0 рокалорифер 4 и при открытом положении шиберов 12 и 15 в контуре десорбции адсорбированных паров растворителя перемещают воздух, являющийся сушильным теплоносителем. На фиг.2 приведены зависи5 мости изменения температуры (1) в сушильной камере 1 и концентрации испаряющегося в сушильный теплоноситель растворителя (2) например, смеси толуола и ксилола, от продолжительности сушки. При прохождении

0 через слой адсорбента в адсорбере 6 со скоростью 0,25-0,3 м/с пары растворителя адсорбируются и остаются в слое, очищенные газовые отходы частично направляют в контур рециркуляции сушильного теплоно5 сителя на электрокалорифер 4, каталитический блок 5 и в сушильную камеру 1, а частично (в количестве, компенсирующем поступление воздуха через клапан 2) - в атмосферу по газоходу 8. Открытием ши- бера 11 отработавший сушильный теплоноситель с парами растворителя подают на электрокалорифер 4, минуя адсорбер б, и посредством разбавления очищенными газовыми отходами после адсорбера 6, устанавливают концентрацию растворителя на уровне 2-3,5 г/м3, что при каталитическом окислении с объемной скоростью потока 18-22 тыс. 1/ч позволяет отключить электрокалорифер и обеспечивать разогрев слоя и потока (температура 320-360°С) за счет теплотворной способности паров растворителя. Если концентрация паров растворителя в сушильном теплоносителе меньше уровня, обеспечивающего автономную работу каталитического блока 5, то шибер 15 закрывают и все очищенные газовые отходы направляют в атмосферу по газоходу 8.

На фиг.З приведено распределение концентраций паров растворителя (толуола) в теплоносителе по слою адсорбента высотой 400 мм в течение цикла, сушки. Анализ зависимостей показывает нецелесообразность применения при короткоцикловой периодической сушке с каталитическим окислением испарившегося растворителя загрузок адсорбента, обеспечивающих аккумулирование паров растворителя в стадии разогрева лакового покрытия. Эффект выравнивания концентрации паров растворителя на уровне оптимального проведения реакции каталитического окисления достигается на слое высотой 70 мм. В данном случае теплоноситель с содержанием паров растворителя, изменяющимся по зависимости (2) фиг.2 при поступлении на насыщенный слой адсорбента десорбирует адсорбированные пары растворителя и тем самым регенерирует слой адсорбента при температуре, изменяющейся по зависимости (1) фиг,2. Поэтому размеры высоты и сечения слоя адсорбента устанавливают, обеспечивающим выход концентрации паров растворителя после слоя адсорбента при возрастающей температуре теплоносителя и возрастающе-убывающей интенсивности сушки лакового покрытия на оптимальном уровне для проведения реакции каталитического окисления (2 г/м3)- рассматриваемом случае 70 мм.

После насыщения слоя адсорбента (при появлении за слоем в теплоносителе паров растворителя) шибер 14 закрывают, открывают шибер 15 и слой адсорбента в адсорбере 6 регенерируют отработавшим сушильным теплоносителем, подаваемым из сушильной камеры 1, температура в которой в продолжающейся стадии разогрева и последующей стадии структурирования лакового покрытия изменяется по зависимости (1) фиг.2. Десорбированные пары растворителя с регенерирующим потоком подают в рециркулирующий теплоноситель, а затем совместно - на каталитическое окисление и в сушильную камеру 1.

После прекращения выделения из лакового покрытия паров растворителя оканчивают регенерацию сло я адсорбента очищенным сушильным теплоносителем, шиберы 12 и 15 закрывают и при необходимости продолжают стадию структурирования лакового покрытия при рециркуляции теплоносител Гче рез электрокалорифер 4 и каталитический блок 5 при открытом положении шиберов 11 и 13. При завершении циклической сушки электрокалорифер 4 выключают и при включенном вентиляторе 3 охлаждают сушильную камеру и слой адсорбента, после чего устройство для сушки лаковых покрытий может быть использовано повторно.

Предлагаемое техническое решение эффективнее известного. Оно позволяет:

-снизить энергозатраты на регенерацию адсорбента в результате его меньшего

использования;

-снизить энергозатраты на регенерацию адсорбента в результате снижения ее продолжительности;

-увеличить степень рекуперации тепло- творной способности газовых отходов

Формула изобретения Способ сушки покрытий путем обдува последних теплоносителем, осуществляемый в две стадии собственно испарения и

структурирования с подачей части теплоносителя на регенерацию адсорбера и выводом из последнего десорбированных паров растворителя, отличающийся тем, что, с целью повышения экономичности сушки,

на стадиях собственно испарения и структурирования часть отработавшего теплоносителя направляют на очистку в адсорбер до наступления насыщения последнего, а затем осуществляют регенерацию адсорбера

частью теплоносителя, направляемого на обдув покрытий, причем эту часть с десор- бированными парами растворителя смешивают с оставшейся частью теплоносителя, подаваемого на обдув покрытий, а затем

весь полученный поток направляют на каталитическое окисление и обдув покрытий.

S3

со

(O IT) (O

r§

j i«0 u

S.

I

&-S

s

ti

.ала

V«

«v

oж;

l|t||

J / fft&Qte4/ff4ff4f 0,&

лб

30 -гл. 5. Ј 130 :зк. 6С 1зш. 6. IcO -Л1. 9С-7М. 7.21С--:.

I2C jtuK.

г /.. /у

Авторы

Даты

1992-09-30—Публикация

1989-06-06—Подача