Изобретение относится к способу получения порошкообразного клея-рас плава на основе сополиамида. Известно получение модифицированных порошков клеев-расплавов путем добавки к порошкообразяым полиамидам средства, снижающего темпера туру плавления и вязкость расплава. Продукты этого типа применяются для покрытия подклейки. Они состоят из зерновой смеси полученного путем по мола сополиамидного порошка с величиной зерен ниже 200 (U и из тонкомолотого порошка добавки - мягчител из амида о, п-толуолсульфокислоты (обы.чная торговая смесь ам1ада ои п-толуолсульфокислоты) с размером -крупинок ниже 20ju. Эти имеющиеся в продаже смеси получают путем раздельного измельчения обоих продукто и их смешения. Благодаря добавке мягчителя горячее скрепление может выполняться также при мягких услови ях фиксирования . Недостаток этих смесей состоит в том, что их можно использовать только для нанесения порсядка под да лением, так как при методе рассеива ния зерна полиамида и мягчителя укладываются на носитель главным обра зом бесконтактно, поэтому присутствие добавки не оказывает влияния на точку плавления и вязкостьрасплава. Однако и при переработке под давлением их использование возможно в том случае, если доля мягчителя не превЕлшает 10 вес.%. При применении больших количеств мягчителя нельзя избежать постепенного образования пустот рифленых валгков. Однако при изготовлении фиксированных подклеек, которые применяются для укрепления меха и кожи, является необходимым применение более высоких количеств мягчителя, так как при этом требуются крайне мягкие условия уплотнения, иначе может быть, поврежден ворс меха и кожа. Известил также клеющие порошки горячего плавления,- где мягчитель добавляют прямо при полимеризации полиамида, а затем размалывают содержащий мягчитель гранулят 2J. Однако прО|Дукты этого типа при более высоком содержании мягчителя лишь с трудом.или вообще не перема,лываготся. Кроме того, использование известных порошкообразных полиамидных клеев-расплавов не обеспечивает дос

таточной прочности крепления во времени. Как правило, прочность сцепления сваренного при нагреве соединения из покрытий по способу пропитки порошком под давлением тканевой подклейки с покрытием падает в течение первых 48 ч примерно до 3/4 первоначальной прочности сцепления, а затем при чистке - до 50% исходного значения.

Цель изобретения - упрощение технологии и улучшение качества продукт

Указанная цель достигается тем, что порошкообразный сополиамид с температурой начала плавления 80-145с и порошкообразную добавку, снижающую температуру плавления и вязкость расплава с температурой начала плавления 50-110°С, выдерживают при температуре от 55°С до температуры на выше начала плавления конечного продукта до равномерного распределения добавки в порошке сополиамида. Смесь, которая подвергается температурной обработке и имеет различный состав зерен, состоит из 40-97 вес.% сополиамидиого порошка и 3-60 вес.% порО1лкообразной добавки.

Во время процесса темперирования при указанных условиях первоначально порошкообразная добавка диффундирует внутрь зерна сополиамида и после окончания процесса темперирования, который занимает от нескольких часов до нескольких дней, получгиот однородный конечный продукт в порошкообразной или очень легко переводимой в порошкообразную форму, в котором каждое зерно имеет довольно однородные свойства и каждое первоначально имевшееся сополиамидное зерно молекулярно пронизано добавкой.

В сравнении с исходной смесью при рассеивании различные фракции зерна почти не устанавливаются или устанавливаются лишь слишком малые различия между отдельными фракциями. Зерен, свободных от сополиамида, не имеется или почти не имеется. При температуре обработки примерно 70°С это состояние достигается через 70-120 ч и при температуре примерно - через 10-18 ч, если используют зерна полиамида размером 50-200/U

В то время как величина зерна применяемой добавки, как правило невелика и в среднем лежит ниже диаметр зерен сопелиамидного порошк лежит в области в среднем 120350т, К полученному предлагаемым способом модифицированному порошку клея, который является пригодным для нанесения покрытия эластичную подложку порошковым методом или методом распыления, а также для нанесения покрытий на другие предметы по методу вихревого напыления, в отдельных случаях могут добавляться также и другие добавки.

например отвердитель, наполнители, пигменты или оптические отбеливатели.

В качестве снижающей точку плавления и вязкость расплава добавки в порошкообразной форме для термообработки, с сополиамидами пригодны, например амид о, п-толуолсульфокислоты, циклогексиламид о, п-толуолсульфокислоты, капролактам и т.д.

Известные мягчители могут содержа.ться в смеси до 60 вес.%. f В смеси могут содержаться и други лишь в определенных границах молекулярно-гомогенно впитывающиеся в полиамид средства, которые также снижают точку плавления и вязкость расплава, например дициклогексиловый эфир фталевой кислоты и жирные кислоты (пальмитиновая и стеариновая), а также их смеси, стеарин или восковые кислоты, окисленные полиэтилены или окисленные озокериты в количестве 5-10 вес.%. Стеарин, являющийся ограниченно поглощаемым средством .хорошо предотвращает снижение прочности сцепления. Добавки могут содержаться в общей смеси как одна, так и в смеси друг с другом. Выгодно применять несколько добавок.

Темперирование обеих порошкообразных составных частей (полиамида и снижающего точку плавления и вязкость расплава средства) проводится соответствующим образом под воздействием температуры в неподвижном или лишь слабо подвижном состоянии, так как при этом мала опасность спекания При слабом движении с минимальными силами сдвига возможно проводить темперирование в медленно вращающейся трубе, в лежащий вЕлше конец которой вводится исходная смесь, а из лежащего ниже конца отводится готовый темперированный конечный продукт

Применяемые сополиамиды получают известными способами путем сополимеризации и соконденсации диаминов, дикарбоновых кислот, аминокислот и лактамов. Эти полимеры содержат, часть остаточных мономеров, главным Образом, капроЛактс1М в количестве примерно 5 вес.%. При помоле и высеивании к обычным в торговле сополиамидам, как правило, прибавляются вспомогательные вещества на основе жирно-кислых солей щелочноземельных металлов в количестве 0,01-0,05 вес. которые необходимы при темперировании. По окончании процесса дополнительно добавляют эти соли До 1% в тех случаях, если полученный порошок полиамида обладает низкой температурой плавления и предусмотрен для растрообразного порошкового нанесения под давлением.

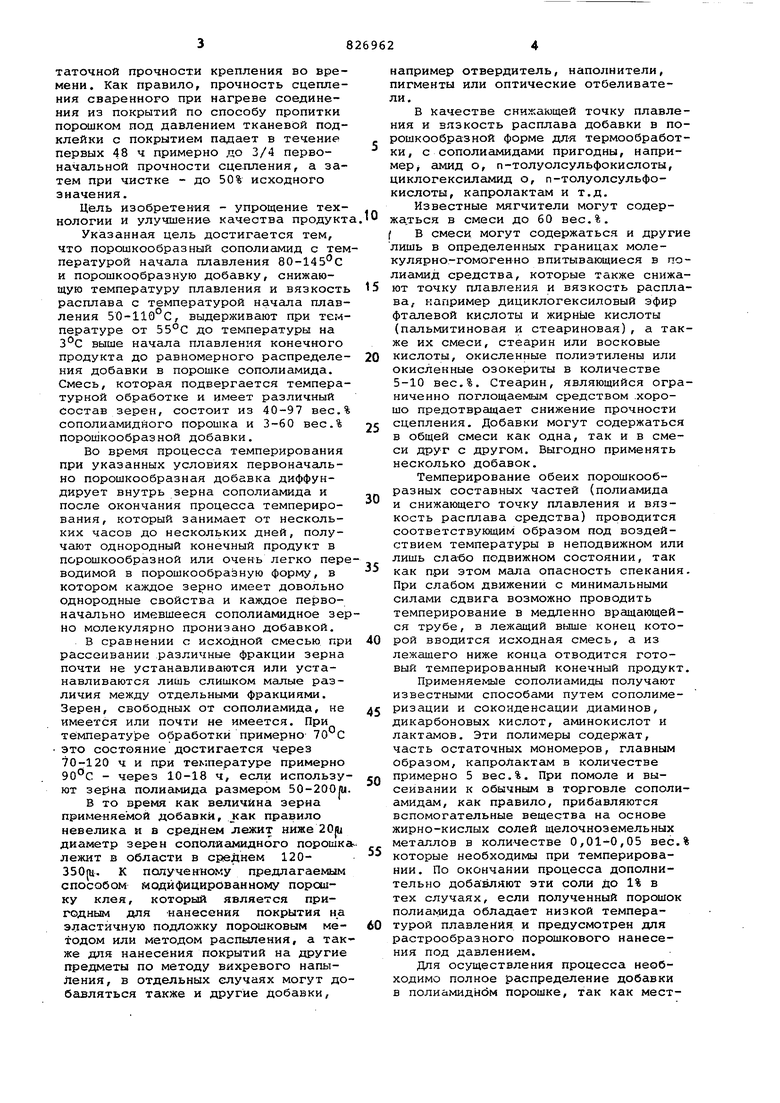

Для осуществления процесса необходимо полное распределение добавки в полиамидном порошке, так как местнля сверхвысокая ее концентрация сп собствует опасности образования ком ков. По окончании процесса получает ся легко распадающаяся или слабо слипающаяся порошковая смесь, которая легко может разделяться при воз действии слабых механических сил в первичные зерна. Остающаяся (менее 3% сильно скомкованная спекшаяся часть может отделяться путем отсейвания. При ситовом анализе установлено, что сополимерные зерна.во время про цесса темперирования вырастают и зерновой спектр смещается до более высокого диаметра зерна. Рост зерна соответствует примерно увеличению объема из расчета количества добавляемого вещества. Хотя можно было бы ожидать, что порошок клея-расплава s присутствии снижающих точку плавления мягчителе взятых в большом количестве, в результате процесса темперирования вбл зи точки плавления будет спекаться с образованием комков, не переводимых в порошкообразное состояние, од нако с возрастанием доли мягчителя не наступает трудностей при нанесении покрытий. Кроме того, при использовании предлагаемого способа достигается замедление снижения адгезии. Замедление наступает не толь ко после хранения фиксированной ком позиции, .но также и при чистке частей одежды. Наиболее приемлемылш оказываются прокладки с очень низкой точкой плавления покрытия для фикси рования натурального и искусственно го меха. Пример 1. Получают хорошо диспергированную смесь из 850 ч (85%) порошка 6/6, 6/12-сополиамида 50 ч (5%) порошка дициклогексило- . вого эфира фталевой кислоты и 100 ч (10%) порошка амида о,п-толуолсульфо кислоты. Обе мелко помолотые добавки из дициклргексилового эфира фтале вой кислоты и амида о, п-толуолсульфокислоты обладают средней величиной зерна ниже 20|U. Несмешанный сопо лиамидный порошок имеет мономерное соотношение, %: лауринлактам примерно 30, капролактам примерно 40 и гек саметилендиаммонийадипинат примерно 30. Гранулометрический состав, %: Выше ISOiU0,4 180-250р117,0 125-180(U34,0 90-125(U43,0 Ниже 60fu0,6 Точка плавления примерно . Вязкость расплава, П: 120°С200000 ISO C120000 UQ C70000 Смесь выдерживают лежащей в пластиковом мешке при в течение 15 ч и затем оставляют охлаждаться. Через 2-3 дня темперированная смесь кристаллизуется и разрушается при слабо растирающем движении в порошок. Темперированный продукт просеивается через 300-щёточное сито. Остается примерно 2% спекшегося остатка. Гранулометрический анализ просеянного порошка дает следующий гранулометрический состав, %: Вьше 250012,5 180-250 fU27,0 125-180(U32,0 90-125(U34,0 60-90 ,0 ниже 60(И0,5 Точка плавления примерно 108°С. Суммарная вязкость расплава, П; при 110°С200000 при 120°С90000 при IBO C32000 при 140°С17500 Вязкость расплава части зерен, П: Выше 180(U при130 С при140°С Ниже 90(u при130с при140°С Порошок интенсивно смешивают с 0,05% стеарата магния. Получающийся легкотекучий смешанный растертый продукт в 11 меш в форме точек по спо собу порошкового давления наносят на штапельную.хлопчатобумажную тканег вую прокладку, веса примерно 110 г/м Количество порошка примерно 21 г/м. Параллельно на такую же прокладку наносится то 5ке количество покрытия из чистого сополиамидного порошка без добавки. В таблице представлены значения адгезии и ее потери при установке , пресса и.а наружном шерстяном материале при температуре верхней плиты, нижней плиты, 15 с фиксирования и давлении 300 г/см

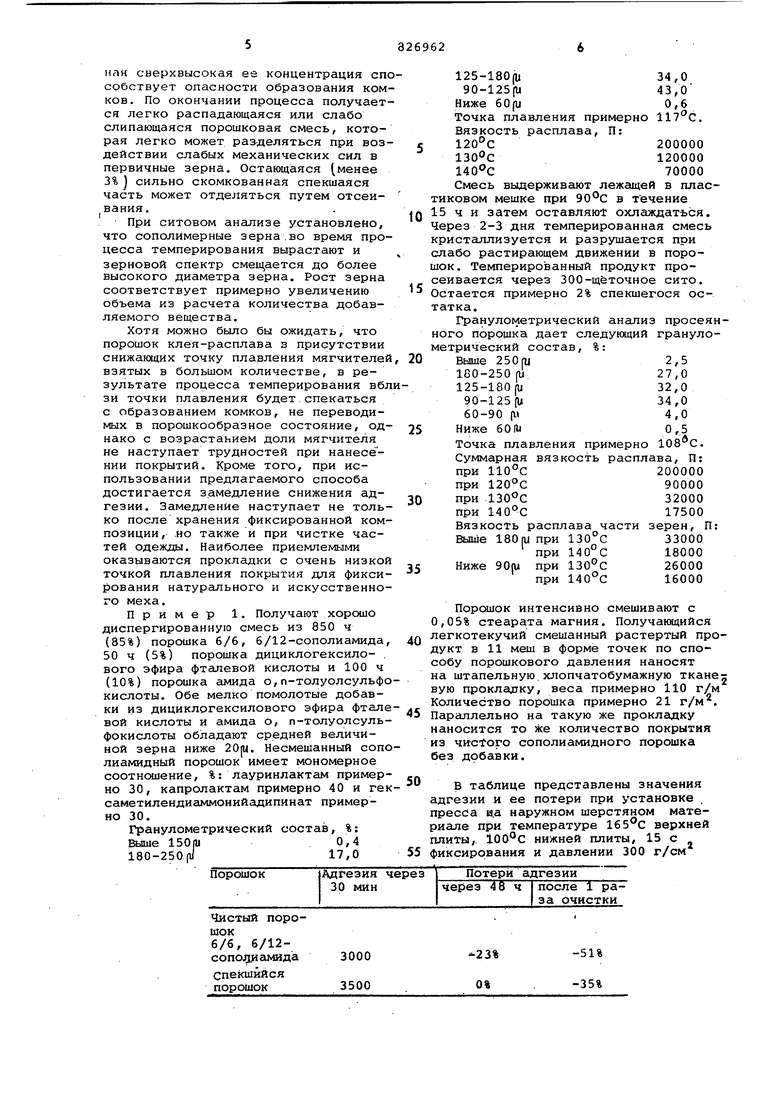

Трудностей нанесения покрытия со спекшимся порошком не наблюдается. Пример 2. Получают хорошо диспергированную смесь из 300 ч, (49,2%) порошка 6/6, 6/12-сополиамида, 30 ч, (4,9%) порошка капролактама. и 280 ч (45,9%) порошка амида о, п-толуолсульфокислоты. Обе мелко помолотые добавки из капролактама и амида о, п-толуолсульфокислоты обладают средней величиной зерна ниже 20|U.

Порошок сополиамида.имеет следующие свойства.

Мономерное соотношение,%: луаринлактам, примерно 30, капролактам примерно 40 и гексаметилендиаммонийадипинат примерно 30.

Гранулометрический состав,%: Вьше 250 (U0,50

180-250(U9,0

125-180(U29,0

90-125(U38,5

60-90(1114,0

Ниже 6Орд9,0

Точка плавления примерно 116 С. Вязкость расплава, П; при 120°С140000

при 130°С . 42000 при i4Q°C . 18000 Смесь вьадерживают лежащей в пластиковом мешке в течение примерно 80 ч при и затем оставляют охлаждатнся. Примерно через 3 дня темперированная смесь кристаллизуется и разрушается в порошок при слабом растирании между ладонями. Темперированный продукт Просеивается черев 300-щеточное сито. Остается около 1% спекшегося- остатка на сите.

Гранулометрический анализ порошка дает следующий гранулометрический состав,%:

Выше ,0

180-250(1134,5

125-180(4 33,0

90-125fU22,0

60-90 (U5,0

Ниже 60(110,5

Точка плавления примерно 66°С. Вязкость расплава суммарная, П: при 70°С35000

при 80°С9000

при 90°С4000

при 100°С2000

Вязкость расплава части зерен, П: Выше 180( при 180°С 10000 Ниже 90 fu при 180°С 6000

Порошок интенсивно смешивается с 0,2% стеарата магния и в 11 меш растерт,точечно по порошковому методу давления наносится на хлопчатобумажную штапельную тканевую прокладку веса примерно 80 г/м. Вес порошка примерно 25 г/м.

Покрытая прокладка применяется для горячего сваривания меха и кожи при 85°С. Склейка устойчива к чистк

в перхлорэтилене и стойка к стирке при 30°С.

Пример 3. Составляют хорошо распределенную смесь, состоящую из 100 вес.ч. (67,5%) четверного порошка сополиамида, 40 вес.ч. (27,0%) токо измельченного о, п-амида толуолсульфоновой кислоты и 8 вес.ч. (5,5% тонко измельченного дициклогексилэфира фталевой кислоты.

Стандартный порошок четверного сополиамида зернистостью 0-200 получают из мономерного луаринлактама, капролактама, гексаметилендиаммонийадипата и гексаметилендиаммонийсебацината с точкой плавления 80-85 С.

Смесь подвергают термообработке в неподвижном слое продолжительность 72 ч при 55°С, а затем охлаждают. Через 2-3 дня прокаленная смесь кристаллизуется и рассыпается в поршок при слабом растирании между ладонями. При просеивании механически разрыхленного прокаленного материала на щеточном сите не остается осадка. Точка плавления прокгшенного материала . Полученный порошок в отличие от непрокаленного порошка можно беспрепятственно наносить в виде точечного покрытия.

Однородная смесь при температуре выше точки плавления порошка сополиамида расплавляется в однородную плакую массу, экструдируется на стренги и разрезается на гранулы.

Нз гранулята невозможно получить номинальные требуемые количества порошка даже при охлаждении жидким азотом.

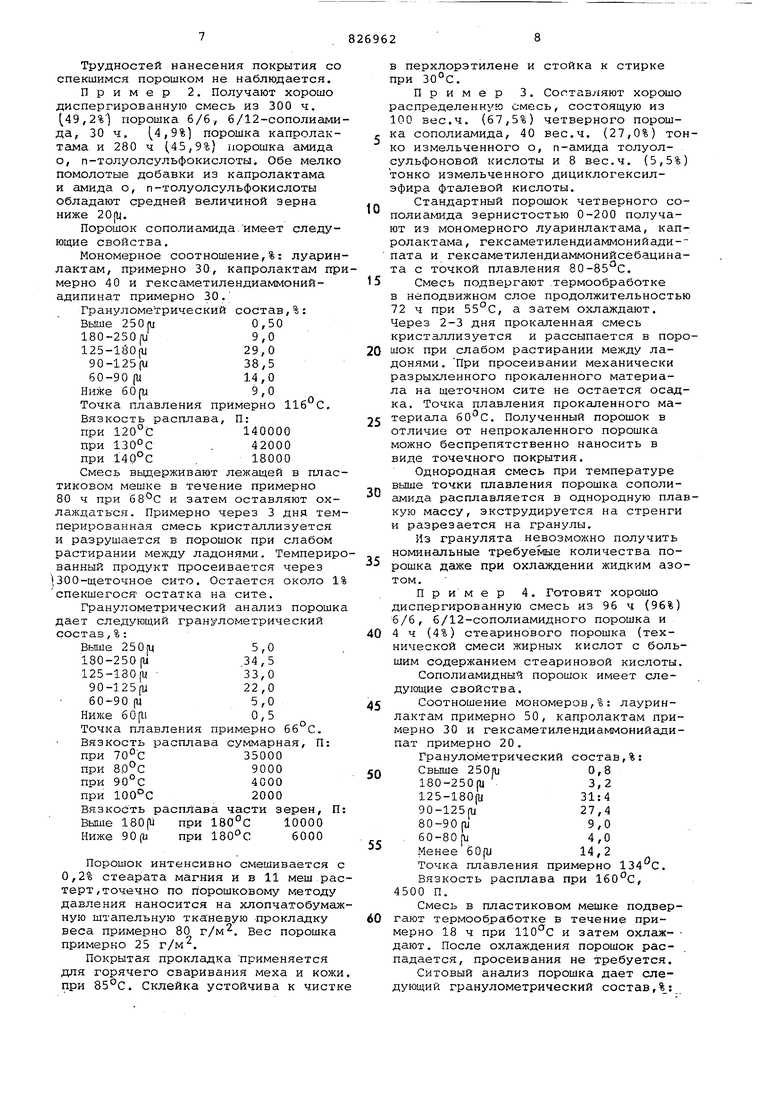

Пример 4. Готовят хорошо диспергированную смесь из 96 ч (96%) 6/6, 6/12-сополиамидного порошка и 4 ч (4%) стеаринового порошка (технической смеси жирных кислот с большим содержанием стеариновой кислоты.

Сополиамидный порошок имеет следующие свойства.

Соотношение мономеров,%: лауринлактам примерно 50, капролактам примерно 30 и гексаметилендиаммонийадипат примерно 20.

Гранулометрический состав,%:

Свыше 250nj0,8

180-250(U3,2

125-180(U31:4

90-125(U27,4

80-90(119,0

. 60-80 j4,0

Менее 60(li14,2

Точка плавления примерно 134 С.

Вязкость расплава при , 4500 П.

Смесь в пластиковом мешке подвергают термообработке в течение примерно 18 ч при и затем охлаж- дают. После охлаждения порошок распадается, просеивания не требуется.

Ситовый анализ порошка дает следующий гранулометрический состав,

Выше 250|Ц1,0

180-250(U24,6

125-180(U32,0

90-125(U24,4

80-90 (U16,0

60-80(U1,6

Ниже 60fU 0,2

Точка плавления примерно 133 С.

Вязкость расплава при 160°С, 2500 П.

Как видно, точка плавления не изменилась, вязкость расплава претерпевает сильное понижение уже при незначительной добавке стеарина (4%).

Порошок может найти применение непосредственно для нанесения прослоек для верхней одежды. В противоположность прослойкам, которые наносятся с помощью необработанного сополиамидного порошка, прослойки с предлагаемым порошком отличаются более легко фиксацией.

Пример 5. Готовят хорошо дн пергированную смесь из 95 ч (95%) 6/ 6/12-сополиамидного порошка и 5 ч. (5%) порошка дициклогексилового эфира фталевой кислоты. Тонко размолотая добавка имеет средний диаметр зерен менее 20ш и сополиамидный порошок качественно отличается от порошка, полученного по примеру 3.

Смесь обрабатывается аналогично примеру 3. Просеивания подвергнутого термообработке порошка также не требуется.

Ситовый анализ порошка дает следукщий гранулометрический состав,%:

Свыше 250(110,4

180-250(1128,4

125-i80(U28,8

96-125 U 25,4

80-90fu14,6

60-80(U2,4

Менее 60«0,2

Точка плавления примерно 133 С,

Вязкость расплава при 2600 П,

Полученный порошок обладает примерно такой же точкой плавления, что и исходный сополиаглид. Благодаря обработке также наступает очень

сильное снижение вязкости, примерно до половины исходного значения. Применение порошк.а как в примере 3.

Получаемые модифицированные клеящие порошки могут применяться для покрытий на эластичные поверхности методом нанесения под давлением и распылением,

С использованием полученного предлагаемым способом клея-расплава изготавливают, например дублированные тканевые и трикотажные прокладки, подкладочные материсшы, холсты, пеноматериалы для -получения комбинированного материала с наружным материалом частей одежды, с шляпными и для воротников рубашек наружными материалами, с натуральной и искусственной кожей и мехами, а также обуви, для прокладок обивочных чехлов, половых настилов, занавесей, обоев и т,д. Наиболее перспективны тканевые, трикотажные и холстяные соединения.

Формула изобретения

Способ получения порошкообразного клея-расплава путем смешения порошкообразного сополиамида с температурой начала плавления 80-145 С и порошкообразной добавки, снижающей температуру плавления и вязкость расплава с температурой начала плавления 50-110®С, отличающийся тем, что, с целью упрощения технологии и улучшения качества продукта, смесь выдерживают при температуре от 55°С до температуры на выше начала плавления конечного продукта до равномерного распределения добавк в порошке сополиамида.

Источники информации, принятые во внимание при экспертизе

1.Eduard de Jong. Polyamidsehme 1 zk 1 ed s tof f e fiJr textile Verkledungen - Adhasion, 1975, № 11, (прототип-) .

2,K,H, Sfukendrock, Chemische grundlagen Textilveredlung, 1971, 6, № 7.

Авторы

Даты

1981-04-30—Публикация

1975-12-24—Подача