Объектом настоящего изобретения являются формовочные массы на основе сополиамида, содержащего структурные единицы, которые являются производными терефталевой кислоты, линейного диамина с 9-12 атомами углерода, а также триметилгексаметилендиамина.

Известные хорошо пригодные для переработки торговые марки полиамида, такие как полиамид-6 и полиамид-66, обладают высокой точкой плавления и повышенной теплостойкостью, в особенности если они армированы стеклянными волокнами или содержат минеральные наполнители. Однако указанные полиамиды в типичных случаях характеризуются высоким водопоглощением, которое при их хранении в воде достигает 10%. Указанные алифатические полиамиды непригодны для применения во многих сферах, в которых предъявляются повышенные требования к стабильности размеров, в том числе в сырых или влажных условиях. Поглощение влаги обусловливает не только изменение размеров указанных поламидов, но и ухудшение их механических свойств. Вследствие водопоглощения происходит многократное снижение их жесткости и прочности. Таким образом, применение указанных торговых полиамидов при механическом нагружении и контакте с водой или атмосферной влагой является весьма проблематичным.

Частично ароматические полиамиды типа полиамида 6T/6I, описанные в патенте США US 4607073, обладают более низким влагопоглощением по сравнению с полиамидом-6 и полиамидом-66 и после поглощения воды в максимальной степени сохраняют первоначальные механические свойства. Однако если речь идет о точных деталях, обусловленное набуханием водопоглощение этих полиамидов все же слишком велико; кроме того, они обладают слишком высокой температурой плавления, причем их кристалличность и скорость кристаллизации сильно снижается вследствие использования для их синтеза изофталевой кислоты. В связи с вышеизложенным обеспечение должных технологических свойств указанных полиамидов является проблематичным.

С другой стороны, полиамид 10Т, также описанный в цитируемом патенте US 4607073, обладает гораздо более низким водопоглощением, причем в результате хранения этого полимера в воде его механические свойства изменяются несущественно. Речь при этом идет о плавящемся при высокой температуре материале с точкой плавления кристаллитов Tm, составляющей 316°С, который характеризуется высокой степенью кристалличности и чрезвычайно высокой скоростью кристаллизации, что обусловливает замерзание сопел в процессе его литья под давлением. Однако формованные детали из армированного стекловолокном полиамида 10Т обладают существенно нарушенной поверхностью.

В европейских патентах ЕР 0659799 А2, ЕР 0976774 А2, ЕР 1186634 А1 и ЕР 1375578 А1 описаны частично ароматические полиамиды на основе терефталевой кислоты (от 60 до 100% мол.) и диаминового компонента (от 60 до 100% мол. 1,9-нонандиамина и 2-метил-1,8-октандиамина). Указанные полиамиды обладают хорошими технологическими свойствами, отличной кристалличностью, высокой теплостойкостью, низким водопоглощением, высокой стойкостью к воздействию химических продуктов, стабильностью размеров и оптимальной вязкостью. Однако 2-метил-1,8-октандиамин в настоящее время не зарегистрирован ни в новом, ни в прежнем европейском предписании относительно разрешенных химических веществ, а следовательно, не допущен к применению. Это обстоятельство препятствует быстрому продвижению указанного амина на европейский рынок.

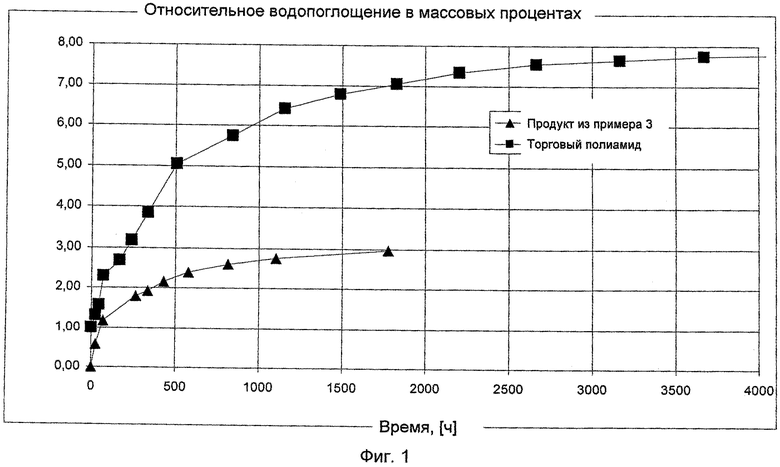

Заявители решают указанную проблему с помощью полиамида Trogamid® Т5000, получаемого из терефталевой кислоты и смеси 2,2,4-триметил-гексаметилендиамина с 2,4,4-триметилгексаметилендиамином. Этот полимер обладает высокой механической прочностью и высокой вязкостью. Однако вследствие объемистости диаминового компонента указанный полиамид является аморфным материалом, который обладает лишь относительной стойкостью к химическим продуктам, в частности полярным органическим средам, в результате воздействия которых образуются усталостные трещины. Следствием отсутствия кристаллических фракций является также низкая теплостойкость указанного полимера под нагрузкой, а кроме того, он обладает относительно высоким водопоглощением, максимальная величина которого составляет около 7,5%. Хотя замена линейных алифатических диаминов объемистыми мономерами, таким как триметилгексаметилендиамин, в общем случае и обусловливает повышение температуры перехода соответствующих полиамидов в стеклообразное состояние, однако одновременно резко снижается степень их кристалличности.

В патенте США US 4495328 описаны частично кристаллические полиамиды, получаемые из терефталевой кислоты и смесей гексаметилендиамина с триметилгексаметилендиамином. В качестве примера в описании этого патента приводится полиамид 6T/TMDT (60/40% мол.), точка плавления которого составляет 310°С. Кроме того, в патенте США US 4476280 описаны сополиамиды, получаемые из терефталевой кислоты, изофталевой кислоты и адипиновой кислоты в комбинации с гексаметилендиамином и триметилгексаметилендиамином. Соответствующие системы описаны также в патенте США US 4617342. Однако во всех этих публикациях отсутствуют какие-либо данные, касающиеся стабильности размеров полимеров при контакте с водой, их механических свойств и химической стойкости в кондиционированном состоянии.

В европейском патенте ЕР 1988113 А1 описана полиамидная формовочная масса на основе сополиамида 10T/6T, получаемого из 1,10-декан-диамина, 1,6-гександиамина и терефталевой кислоты. Однако совместное использование 1,6-гександиамина не приводит к достаточному снижению высокой точки плавления полиамида 10Т.

В основу настоящего изобретения была положена задача предложить хорошо пригодные для переработки полиамидные формовочные массы, температура плавления которых непосредственно после переработки методом литья под давлением, а также в кондиционированном во влажной атомосфере состоянии находится в примерном интервале от 250 до 300°С, более предпочтительно примерно до 290°С, при достаточно высокой кристалличности в сочетании с максимально незначительным изменением механических свойств, теплостойкости и стабильности размеров.

Указанная задача согласно изобретению решается с помощью формовочной массы, которая содержит по меньшей мере 30% масс., предпочтительно по меньшей мере 40% масс., особенно предпочтительно по меньшей мере 50% масс., в частности предпочтительно по меньшей мере 60% масс., сополиамида, получаемого из следующих мономеров:

а) от 50 до 95% мол., предпочтительно от 55 до 90% мол., особенно предпочтительно от 60 до 85% мол. комбинации диамина, выбранного из группы, включающей 1,9-нонандиамин, 1,10-декандиамин, 1,11-ундекандиамин и 1,12-додекандиамин, с терефталевой кислотой и

b) от 5 до 50% мол., предпочтительно от 10 до 45% мол., особенно предпочтительно от 15 до 40% мол. комбинации диамина, выбранного из группы, включающей 2,2,4-триметилгексаметилендиамин, 2,4,4-триметилгексаметилендиамин и их смеси, с терефталевой кислотой,

причем указанные выше в мольных процентах количества компонентов а) и b) относятся к их суммарному количеству.

В предпочтительном варианте осуществления изобретения в сополиамиде отсутствуют структурные единицы, производные других мономеров. В других вариантах осуществления изобретения сополиамид содержит структурные единицы, производные других мономеров, максимальное количество которых составляет 30% мол., 25% мол., 20% мол., 15% мол., 10% мол. или 5% мол. В подобном случае следует учитывать, что диамин и дикарбоновую кислоту, а также возможно используемый лактам или аминокарбоновую кислоту при расчете состава соответственно учитывают отдельно.

Кроме того, формовочная масса может содержать от 0 до 70% масс., предпочтительно от 0 до 60% масс., особенно предпочтительно от 0 до 50% масс., в частности предпочтительно от 0,1 до 40% масс., добавок, соответственно в пересчете на массу формовочной массы. Таким образом, формовочная масса может состоять также только из сополиамида.

Структурными единицами, производными других мономеров, могут быть:

- структурные единицы, которые являются производными комбинации диамина с дикарбоновой кислотой, причем в подобном случае возможны следующие варианты:

a) дикарбоновая кислота является терефталевой кислотой, тогда как диамин отличается от используемых согласно изобретениию диаминов, то есть от 1,9-нонандиамина, 1,10-декандиамина, 1,11-ундекандиамина, 1,12-декандиамина, 2,2,4-триметилгексаметилендиамина и 2,4,4-триметилгексаметилендиамина,

b) дикарбоновая кислота отличается от терефталевой кислоты, тогда как диамин является одним из используемых согласно изобретению диаминов,

c) дикарбоновая кислота отличается от терефталевой кислоты, тогда как диамин отличается от используемых согласно изобретению диаминов,

или

- структурные единицы, производные лактама или аминокарбоновой кислоты.

Пригодными другими диаминами являются, например, диамины с 4-22 атомами углерода, такие как 1,4-бутандиамин, 1,5-пентандиамин, 1,6-гександиамин, 1,8-октандиамин, 1,14-тетрадекандиамин, 1,18-октадекандиамин, 2-метил-1,5-диаминопентан, 2,2-диметил-1,5-диаминопентан, 4,4'-диаминодициклогексилметан, 3,3'-диметил-4,4'-диаминодициклогексилметан, 3,3',5,5'-тетраметил-4,4'-диаминодициклогексилметан, м-ксилилендиамин, п-ксилилендиамин или изофорондиамин.

Пригодными другими дикарбоновыми кислотами являются, например, дикарбоновые кислоты с 6-22 атомами углерода, такие как адипиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, ундекандикарбоновая кислота, додекандикарбоновая кислота, тридекандикарбоновая кислота, тетрадекандикарбоновая кислота, гексадекандикарбоновая кислота, октадекандикарбоновая кислота, 2,2,4-триметилгександикарбоновая кислота или 2,4,4-триметилгександикарбоновая кислота, изофталевая кислота, 2,6-нафталиндикарбоновая кислота, 1,4-циклогександикарбоновая кислота или 2-метил-1,4-циклогександикарбоновая кислота.

Пригодными лактамами, соответственно аминокарбоновыми кислотами, являются, например, капролактам, лауринлактам или ω-аминоундекановая кислота.

При этом можно использовать также смеси других диаминов, смеси других дикарбоновых кислот, смеси лактамов, соответственно аминокарбоновых кислот, а также смеси другого диамина, соответственно другой дикарбоновой кислоты, с лактамом, соответственно аминокарбоновой кислотой.

Сополиамид, как правило, получают путем поликонденсации в расплаве. Соответствующие способы известны из уровня техники. Однако в качестве альтернативы для получения сополиамидов можно использовать также любой другой известный метод синтеза.

Пригодными добавками, вводимыми в состав формовочных масс, являются, например:

a) другие полимеры,

b) волокнистые армирующие материалы,

c) наполнители,

d) пластификаторы,

e) пигменты и/или красители,

f) антипирены,

g) технологические добавки и

h) стабилизаторы.

К другим полимерам относятся, например, полиамиды, полифениленэфиры и/или модификаторы ударной вязкости.

Пригодными полиамидами являются, например, полиамид-46, полиамид-66, полиамид-68, полиамид-610, полиамид-612, полиамид-613, полиамид-410, полиамид-412, полиамид-810, полиамид-1010, полиамид-1012, полиамид-1013, полиамид-1014, полиамид-1018, полиамид-1212, полиамид-6, полиамид-11 и полиамид-12, а также сополиамиды, которые являются производными полиамидов указанных выше типов. В принципе, можно использовать также частично кристаллические ароматические полиамиды, например полиамид 6T/6I, полиамид 6Т/66, полиамид 6Т/6 или полиамид 6T/6I/66.

Пригодные полифенилэфиры получают обычными методами окислительного сочетания из фенолов, замещенных двумя находящимися в орто-положении алкильными группами. Особенно предпочтительным полифениленэфиром является поли(2,6-диметил-1,4-фенилен)эфир, необязательно содержащий мономерные звенья 2,3,6-триметилфенола. Согласно уровню техники полифениленэфир содержит функциональные группы, предназначенные для присоединения к полиамидной матрице, которые вводят в него, например, путем обработки малеиновым ангидридом.

К пригодным модификаторам ударной вязкости относятся, например, олефиновые полимеры с функциональными группами, которые привиты к олефиновым основным цепям или являются звеньями последних (пригодные типы модификаторов ударной вязкости и их комбинации приведены, например, в европейском патенте ЕР 1170334 А2). Кроме того, в качестве модификаторов ударной вязкости можно использовать также полиакрилатный каучук или иономеры.

Максимальное содержание других полимеров в формовочной массе предпочтительно составляет 40% масс., особенно предпочтительно 30% масс., в частности предпочтительно 25% масс.

Пригодными волокнистыми армирующими материалами являются, например, стеклянные волокна, углеродные волокна, арамидные волокна; волокна из нержавеющей стали или нитевидные кристаллы титаната калия.

Пригодными наполнителями являются, например, тальк, слюда, силикат, кварц, графит, сульфид молибдена, диоксид титана, волластонит, каолин, аморфные кремниевые кислоты, карбонат магния, мел, известь, полевой шпат, сульфат бария, электропроводящая сажа, графитовые фибриллы, сплошные или полые стеклянные шарики или размолотое стекло.

Пластификаторы и их использование в полиамидах хорошо известны. Пластификаторы, пригодные для использования в полиамидах, приведены в справочнике Gachter/Muller, Kunststoffadditive, издательство С.Hanser, 2-е издание, с.296.

Пригодными пластификаторами являются обычные соединения, например сложные эфиры п-гидроксибензойной кислоты с 2-20 атомами углерода в спиртовом компоненте или амиды арилсульфокислот с 2-12 атомами углерода в аминном компоненте, предпочтительно амиды бензолсульфокислоты.

В качестве пластификатора, в частности, можно использовать сложный этиловый эфир п-гидроксибензойной кислоты, сложный октиловый эфир п-гидроксибензойной кислоты, сложный изогексадециловый эфир п-гидроксибензойной кислоты, н-октиламид толуолсульфокислоты, н-бутиламид бензолсульфокислоты или 2-этилгексиламид бензолсульфокислоты.

Пригодными пигментами и/или красителями являются, например, сажа, оксид железа, сульфид цинка, ультрамарин, нигрозин, перламутровые пигменты и металлические блестки.

Пригодными антипиренами являются, например, триоксид сурьмы, гексабромциклододекан, тетрабромбисфенол, бораты, красный фосфор, гидроксид магния, гидроксид алюминия, меламинцианурат и продукты его конденсации, такие как мелам, мелем и мелон, производные меламина, такие как меламинпирофосфат и меламинполифосфат, аммонийполифосфат, а также фосфорорганические соединения, соответственно их соли, например, такие как резорциндифенилфосфат, эфиры фосфоновой кислоты или металлфосфинаты.

Пригодными технологическими добавками являются, например, парафины, жирные спирты, амиды жирных кислот, парафиновые воска, монтанаты или полисилоксаны.

Пригодными стабилизаторами являются, например, соли меди, соли молибдена, комлексы меди, фосфиты, пространственно затрудненные фенолы, вторичные амины, УФ-абсорберы и пространственно затрудненные амины.

Предлагаемую в изобретении формовочную массу можно перерабатывать в формованные изделия, например, методами литья под давлением, экструзии или пневматического формования. В качестве типичных примеров применения соответствующих изделий, получаемых методом литья под давлением, следует упомянуть разъемы или корпусы для автомобильной или электропромышленности, а также арматуру, фильтровальные чашки или крышки, используемые в сфере хозяйственно-питьевого водоснабжения. Изделиями, получаемыми экструзией указанных формовочных масс, являются, например, трубы, а также однослойные и многослойные пленки. Кроме того, из указанных формовочных масс можно изготавливать порошковые материалы, используемые с производстве композитов, содержащих, например, стеклянные или углеродные волокна. Примерами получаемых методом пневматического формования изделий являются используемые в автомобилях трубы для пропускания наддувочного воздуха.

Предлагаемая в изобретении полиамидная формовочная масса отлично пригодна для прозводства моноволокон (элементарных волокон) и филаментных нитей (например, нитей, каждая из которых состоит из сотни элементарных волокон). При этом температуру формовочной массы в зависимости от технологии ее переработки и вязкости варьируют в примерном диапазоне от 280 до 340°С. Типичные температуры вытяжки формовочной массы находятся в примерном диапазоне от 160 до 180°С. Элементарные волокна можно использовать, например, для изготовления текстильных тканей, в качестве армирующих волокон в композиционных материалах (например, совместно с термореактивной матрицей) или в качестве щетины.

Порошки можно получать из предлагаемой в изобретении формовочной массы, например, методом размалывания, осаждения или любыми другими известными методами. Подобные порошки можно использовать, например, в послойной технологии (быстрое макетирование), для покрытия поверхностей или для изготовления волокнистых композиционных материалов. Максимальный размер частиц подобного порошка (d90), определяемый методом лазерной дифракции согласно ISO 13320:2009, как правило, составляет 500 мкм, предпочтительно 400 мкм, особенно предпочтительно 300 мкм, наиболее предпочтительно 200 мкм.

Волокнистые композиционные материалы состоят из армирующих волокон и полимерной матрицы. При этом волокна адгезионно или когезионно соединены с полностью окружающей их матрицей. Благодаря ориентации армирующих волокон композиционные материалы из волокон и полимеров обладают анизотропными механическими свойствами. Как правило, они отличаются высокими показателями характеристической жесткости и прочности. В связи с этим указанные материалы пригодны для использования в качестве конструкционных материалов в сфере строительства, предусматривающего применение облегченных конструкций. Из волокнистых композиционных материалов преимущественно изготавливают плоские структуры.

Используемые в рассматриваемом случае волокна могут обладать как неорганической природой (например, стеклянные или базальтовые волокна), так и органической природой (например, арамидные или углеродные волокна). Кроме того, можно использовать смеси разных волокон. Волокнистые композиционные материалы можно изготавливать, например, путем пропитки плоского волокнистого образования порошком из предлагаемой в изобретении формовочной массы и последующего горячего прессования, причем получаемые указанным методом комбинированные материалы могут быть плоскими или трехмерными. Плоские комбинированные материалы можно подвергать последующему термоформованию.

Для пропитки волокнистого образования порошком можно использовать, главным образом, два следующих метода:

- метод пропитки суспензией, в соответствии с которым реализуют контакт полимера в виде суспендированного в жидкости тонкодисперсного порошка с волокнами, или

- пропитку путем рассеяния порошка.

Кроме того, волокнистые композиционные материалы можно изготавливать из предлагаемой в изобретении формовочной массы, например, путем пропитки армирующих волокон в расплаве или путем совместного прессования полимерных пленок и армирующих волокон.

При изготовлении композиционных материалов из порошков, в принципе, возможно также совместное использование порошка из предлагаемой в изобретении формовочной массы и порошков из других термопластов, а также, в частности, комбинирование указанного порошка с исходными материалами для получения термореактивных матричных материалов (например, комбинирование указанного порошка с компонентами двухкомпонентных эпоксидных смол). В подобных армированных или неармированных волокнами системах с термореактивной или термопластичной матрицей (например, бисмалеинимидной смолой) порошок из предлагаемой в изобретении формовочной массы обладает действием компонента, повышающего ударную вязкость системы.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Для получения высокоплавких типов предлагаемого в изобретении сополиамида пригодна, например, аппаратура, показанная на фиг.2 в патенте США US 2 361 717. При приведении указанной аппаратуры в соответствие с лабораторными масштабами показанные на чертеже позиции 23, 24 и 25 могут быть заменены выдерживающим высокое давление автоклавом, который благодаря подаче инертного газа может обеспечивать постоянное давление транспорта реакционной смеси через реакторы. В приведенных ниже примерах первый трубчатый реактор (ему соответствует позиция 26) обладает длиной 6 м и внутренним диаметром 1,4 мм, в то время как второй трубчатый реактор (ему соответствует позиция 27') обладает длиной 10 м и внутренним диаметром 2 мм. Оба реактора эксплуатируют при подаче масла с температурой 360°С.

Пример 1. Сополиамид 10/TMDT (80:20)

В автоклав загружают 675,2 г 1,10-декандиамина (98,6-процентного), 150,3 г смеси 2,2,4-триметилгексаметилендиамина с 2,4,4-триметилгексаметилендиамином, 789,3 г терефталевой кислоты, 452 г деминерализованной воды, 3,1 г термостабилизатора и 2,88 г 5-процентного водного раствора H3PO2, после чего автоклав трижды инертизируют азотом, закрывают и нагревают посредством масла с температурой 230°С. При этом образуется прозрачный, гомогенный солевой раствор. Путем подачи азота в автоклаве устанавливают постоянное общее давление (44 бар), посредством которого осуществляют транспорт материала через установку. В приемном резервуаре (положение 30) осаждается 16,5 г/ч полимера. Результаты анализа полимера:

Продукт в течение 30 часов при 180°С подвергают дополнительной конденсации в твердой фазе в слабом токе азота, получая материал с относительной вязкостью (ηrel) 1,79.

Пример 2. Сополиамид 10T/TMDT (94:6)

В автоклав загружают 654,9 г 1,10-декандиамина (98,6-процентного), 38,0 г смеси 2,2,4-триметилгексаметилендиамина с 2,4,4-триметилгексаметилендиамином, 664,6 г терефталевой кислоты, 372,5 г деминерализованной воды, 1,2 г гипофосфита натрия, 2,4 г термостабилизатора и 1,2 г 5-процентного водного раствора H3PO2, после чего автоклав трижды инертизируют азотом, закрывают и нагревают посредством масла с температурой 230°С. При этом образуется прозрачный, гомогенный солевой раствор. Путем подачи азота в автоклаве устанавливают постоянное общее давление (42 бар), посредством которого осуществляют транспорт материала через установку. В приемном резервуаре осаждается 17,9 г/ч полимера. Результаты анализа полимера:

Продукт в течение 40 часов при 180°С подвергают дополнительной конденсации в твердой фазе в слабом токе азота, получая материал с относительной вязкостью (ηrel) 1,74.

Пример 3

При отношении декандиамин/триметилгексаметилендиамин, составляющем 85:15, аналогично примеру 1 получают сополиамид, свойства которого приведены в нижеследующих таблицах.

Контрольный пример 1

Аналогично примеру 1 получают гомополиамид 10Т.

Пример 4

С целью получения сополиамида 10T/TMDT (70:30) в автоклав с мешалкой объемом 30 литров загружают следующие исходные вещества:

3,962 кг 1,10-декандиамина (в виде 99,3-процентного водного раствора),

1,549 кг смеси 2,2,4-триметилгексаметилендиамина с 2,4,4-триметилгексаметилендиамином,

5,563 кг терефталевой кислоты, а также

1,12 г 50-процентного водного раствора фосфорноватистой кислоты (что соответствует 0,006% масс.) с

5,96 кг деминерализованной воды.

Исходные вещества подвергают плавлению в атмосфере азота и расплав при перемешивании нагревают примерно до 220°С в герметично закрытом автоклаве, причем внутреннее давление устанавливают на уровне около 20 бар. Внутреннее давление поддерживают на указанном уровне в течение двух часов, после чего при непрерывном снижении давления до нормального значения расплав нагревают до 305°С и в течение последующих 1,5 часов выдерживают при указанной температуре, пропуская через него азот. Затем давление в течение трех часов снижают до атмосферного и в течение последующих трех часов через расплав пропускают азот, пока не прекратится рост крутящего момента, свидетельствующий о повышении вязкости. После этого расплав выгружают посредством шестеренчатого насоса и гранулируют в стренги. Стренги в течение 24 часов сушат при 110°С в атмосфере азота.

Получают 7,4 кг продукта, который обладает следующими характеристиками:

Пример 5

С целью получения сополиамида 12T/TMDT (60:40) в автоклав с мешалкой объемом 30 литров загружают следующие исходные вещества:

3,788 кг 1,10-декандиамина (в виде 99,4-процентного водного раствора),

1,982 кг смеси 2,2,4-триметилгексаметилендиамина с 2,4,4-триметилгексаметилендиамином,

5,305 кг терефталевой кислоты, а также

1,13 г 50%-ного водного раствора фосфорноватистой кислоты (что соответствует 0,006% масс.) с

5,96 кг деминерализованной воды.

Исходные вещества подвергают плавлению в атмосфере азота и расплав при перемешивании нагревают примерно до 220°С в герметично закрытом автоклаве, причем внутреннее давление устанавливают на уровне около 20 бар. Внутреннее давление поддерживают на указанном уровне в течение двух часов, после чего при непрерывном снижении давления до нормального значения расплав нагревают до 295°С и в течение последующих 1,5 часов выдерживают при указанной температуре, пропуская через него азот. Затем давление в течение трех часов снижают до атмосферного и в течение последующих трех часов через расплав пропускают азот, пока не прекратится рост крутящего момента, свидетельствующий о повышении вязкости. После этого расплав выгружают посредством шестеренчатого насоса и гранулируют в стренги. Стренги в течение 24 часов сушат при 110°С в атмосфере азота.

Получают 8,9 кг продукта, который обладает следующими характеристиками:

Пример 6

С целью получения сополиамида 12T/TMDT (70:30) в автоклав с мешалкой объемом 30 литров загружают следующие исходные вещества:

4,356 кг 1,10-декандиамина (в виде 99,4%-ного водного раствора),

1,465 кг смеси 2,2,4-триметилгексаметилендиамина с 2,4,4-триметилгексаметилендиамином,

5,258 кг терефталевой кислоты, а также

1,13 г 50%-ного водного раствора гипофосфористой кислоты (что соответствует 0,006% масс.) с

5,97 кг деминерализованной воды.

Исходные вещества подвергают плавлению в атмосфере азота и расплав при перемешивании нагревают примерно до 220°С в герметично закрытом автоклаве, причем внутреннее давление устанавливают на уровне около 20 бар. Внутреннее давление поддерживают на указанном уровне в течение двух часов, после чего при непрерывном снижении давления до нормального значения расплав нагревают до 295°С и в течение последующих 1,5 часов выдерживают при указанной температуре, пропуская через него азот. Затем давление в течение трех часов снижают до атмосферного и в течение последующих трех часов через расплав пропускают азот, пока не прекратится рост крутящего момента, свидетельствующий о повышении вязкости. После этого расплав выгружают посредством шестеренчатого насоса и гранулируют в стренги. Стренги в течение 24 часов сушат при 110°С в атмосфере азота.

Получают 9,1 кг продукта, который обладает следующими характеристиками:

Пример 7

Аналогично примеру 6 получают сополиамид с отношением додекандиамин/триметилгексаметилендиамин, составляющим 75:25.

Примеры 8 и 9

Аналогично примеру 4 получают два сополиамида с отношением декандиамин/триметилгексаметилендиамин, составляющим 60:40, соответственно 52:48.

Сравнительные примеры 1 и 2

Аналогично примеру 4 получают два сополиамида с отношением декандиамин/триметилгексаметилендиамин, составляющим 33:67, соответственно 12:88.

Характеристики полученных согласно примерам полиамидов, соответственно сополиамидов, приведены в нижеследующих таблицах.

На фиг.1 показана зависимость относительного водопоглощения продукта из примера 3 (хранение при 23°С и полном контакте с водой) и рыночного полиамида, полученного из 1,6-гексаметилендиамина и смеси дикарбоновых кислот, содержащей 65% мол. терефталевой кислоты, 25% мол. изофталевой кислоты и 10% мол. адипиновой кислоты. Как следует из рассмотрения приведенных на фиг.1 кривых, предлагаемый в изобретении сополиамид обладает гораздо более низким водопоглощением.

Как следует из приведенных в таблице 3 данных, механические свойства продукта из примера 3 после кондиционирования в условиях воздействия влаги (выдержки в автоклаве при 120°С и полном контакте с водой) в основном остаются неизменными. Повышение модуля упругости чистого полиамида обусловлено его рекристаллизацией.

Получение порошка

Продукт из примера 8 подвергают гранулированию в стержневой мельнице (Alpine CW 160), получая стренги длиной около 5 мм и диаметром около 3 мм. Стренги охлаждают посредством холодного шнека до температуры -50°С, ускоряют в зоне измельчения до 220 м/с и растирают между стержнями вращающихся в противоположном направлении мельничных дисков. При этом получают 15 кг/ч измельченного полимерного материала, который содержит 50% масс. частиц диаметром менее 100 мкм. Измельченный материал просеивают через сито с размером ячеек 63 мкм, получая тонкодисперсную фракцию со следующим распределением частиц по размерам (измеренным методом лазерной дифракции): d10 14,9 мкм, d50 43,7 мкм и d90 75,4 мкм.

Полученный тонкодисперсный порошок используют для получения волокнистых композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ МАССА | 2014 |

|

RU2663046C2 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ МАССА | 2014 |

|

RU2663174C2 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО МАТЕРИАЛА С ПРИМЕНЕНИЕМ ПОЛИАМИДНОЙ ФОРМОВОЧНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2429260C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКРИСТАЛЛИЧЕСКОГО ПОЛУАРОМАТИЧЕСКОГО ПОЛИАМИДА | 2014 |

|

RU2645353C1 |

| ПОЛУКРИСТАЛЛИЧЕСКИЙ ПОЛУАРОМАТИЧЕСКИЙ ПОЛИАМИД | 2007 |

|

RU2415156C2 |

| ПОЛУАРОМАТИЧЕСКИЙ СОПОЛИАМИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2511733C2 |

| СОПОЛИАМИДЫ | 2011 |

|

RU2533377C1 |

| ПОЛУАРОМАТИЧЕСКИЙ ПОЛИАМИД С РЕГУЛИРУЕМОЙ ДЛИНОЙ ЦЕПИ | 2009 |

|

RU2510947C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА, НЕЙЛОНОВАЯ СОЛЬ, ИСПОЛЬЗУЕМАЯ В НЕМ, И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ СОЛИ | 2015 |

|

RU2684928C2 |

| ПРИМЕНЕНИЕ ПОЛИАМИДНОЙ ФОРМОВОЧНОЙ МАССЫ ДЛЯ ОБЛИЦОВКИ ТРУБОПРОВОДОВ | 2008 |

|

RU2490127C9 |

Изобретение относится к формовочной массе на основе сополиамида, к формованным деталям, пленке, элементарным волокнам, а также к волокнистому композиционному материалу. Формовочная масса содержит по меньшей мере 30 мас.% сополиамида, полученного из следующих мономеров: a) от 50 до 95 мол.% комбинации диамина, выбранного из группы, включающей 1,9-нонандиамин, 1,10-декандиамин, 1,11-ундекандиамин и 1,12-додекандиамин, с терефталевой кислотой и b) от 5 до 50 мол.% комбинации диамина, выбранного из группы, включающей 2,2,4-триметилгексаметилендиамин, 2,4,4-триметилгексаметилендиамин и их смеси, с терефталевой кислотой. При этом указанные в мольных процентах количества относятся к суммарному количеству компонентов а) и b). Сополиамид может содержать до 5 мол.% структурных единиц, производных других мономеров. Из вышеуказанной формовочной массы получают формованную деталь, пленку, элементарные волокна и волокнистый композиционный материал. Изобретение позволяет получить пригодные для переработки формовочные массы на основе кристаллического сополиамида, который характеризуется низким водопоглощением. 5 н. и 3 з.п. ф-лы, 1 ил., 3 табл., 11 пр.

1. Формовочная масса, которая содержит по меньшей мере 30 мас.% сополиамида, полученного из следующих мономеров:

a) от 50 до 95 мол.% комбинации диамина, выбранного из группы, включающей 1,9-нонандиамин, 1,10-декандиамин, 1,11-ундекандиамин и 1,12-додекандиамин, с терефталевой кислотой и

b) от 5 до 50 мол.% комбинации диамина, выбранного из группы, включающей 2,2,4-триметилгексаметилендиамин, 2,4,4-триметилгексаметилендиамин и их смеси, с терефталевой кислотой,

причем указанные в мольных процентах количества относятся к суммарному количеству компонентов а) и b) и причем сополиамид содержит от 0 до 5 мол.% структурных единиц, производных других мономеров, причем указанное в мол.% количество относится к суммарному количеству всех структурных единиц в сополиамиде.

2. Формовочная масса по п.1, отличающаяся тем, что она состоит из чистого сополиамида.

3. Формовочная масса по п.1, отличающаяся тем, что кроме сополиамида она содержит по меньшей мере 0,1 мас.% добавок.

4. Формовочная масса по одному из пп.1-3, отличающаяся тем, что она является порошком.

5. Формованная деталь, полученная из формовочной массы по одному из пп.1-4.

6. Пленка, полученная из формовочной массы по одному из пп.1-4.

7. Элементарные волокна, полученные из формовочной массы по одному из пп.1-4.

8. Волокнистый композиционный материал, содержащий формовочную массу по одному из пп.1-4.

| СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ СТАНДАРТНОЙ СЫВОРОТКИ ДЛЯ ОПРЕДЕЛЕНИЯ ГРУПП КРОВИ | 1972 |

|

SU423472A1 |

| Jonh G | |||

| Dolden | |||

| Structure-property relationships in amorphous polyamides | |||

| Polymer, 1976, v | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2015-08-10—Публикация

2010-07-08—Подача