Настоящее изобретение относится к синтетической оболочке, обладающей высокой проницаемостью по отношению к коптильным веществам дыма. Такая оболочка может быть использована при изготовлении всех видов копченых, полукопченых, варено-копченых и вареных колбас и ветчин, вырабатываемых по технологиям, включающим обжарку с дымом, холодное или горячее копчение. Кроме того, она может быть использована для изготовления колбасных плавленых сыров, технологический процесс производства которых включает стадию копчения.

Появившиеся в последнее время синтетические оболочки на основе полиамида отличаются низкой ценой, высокой механической прочностью, высокой усадкой и стабильностью калибра, что делает их особенно привлекательными для использования в процессах машинного наполнения в колбасном производстве.

В патенте RU 2182107 C1, опубл. 10.05.2002 г., заявлена упаковочная пленка на основе полиамида, предназначенная для использования в качестве оболочки для копченых сыров, копченых, сырокопченых и вяленых колбас, мясных и рыбных продуктов. Проницаемые свойства пленки в отношении паров воды и коптильных компонентов дыма обусловлены добавкой гидрофильного соединения, способного образовывать в полиамидной матрице высокодисперсную фазу с линейным размером домена 0,1-3,0 мкм. В качестве полиамидной основы используют алифатический полиамид, и/или сополиамид, и/или терполиамид. В качестве гидрофильного соединения может быть использован гидрофильный, в частном случае, водорастворимый полимер либо водорастворимая соль. Гидрофильный полимер выбирается из гомополимеров и/или сополимеров винилпирролидона, винилового спирта, алкилоксазолина, алкиленгликолей, акриламида, алкиленоксидов, акриловой, метакриловой кислот, малеинового ангидрида, простых эфиров винилового спирта, сложных эфиров винилового спирта, а также простых эфиров целлюлозы. Недостатком данных оболочек является наличие опалесценции, особо заметной на влажной пленке, что отличает их по внешнему виду от традиционных белковых и целлюлозных оболочек. Кроме того, хотя в этом патенте величины фенолопроницаемости составляют 97-162 г/м2·сутки, однако этого все-таки недостаточно для интенсивного протекания процесса копчения.

В заявке DE 10208858 (опубл. 11.09.2003 г.) раскрыты искусственные оболочки, изготовленные из алифатических и/или частично ароматических сополиамидов, имеющих гликолевые или полигликолевые единицы, а также полисахаридного элемента и пластификатора. При этом полисахаридным элементом является природный крахмал и/или его производное. В состав оболочки также могут быть включены алифатические полиамиды или сополиамиды, например ПА 6,66 Такие оболочки характеризуются внешним видом, напоминающим вид натуральных кишечных оболочек, а также проницаемостью к дыму и водяном пару. Эта заявка является приоритетной для следующих двух заявок: WO 03/073861 и WO 03/073862.

В заявке WO 03/073861 А1, опубл. 12.09.2003 г., раскрыта проницаемая для водяного пара и дыма оболочка для пищевых продуктов, имеющая матовую, шероховатую и естественную поверхность. Это достигается введением неорганического и/или органического наполнителя в термопластичную смесь. В качестве термопластичной смеси используют либо алифатический полиамид и/или сополиамид, либо полиэфир-блок-амид, либо их смесь. Наполнитель может быть органического или неорганического происхождения. В качестве органического наполнителя применяются полисахариды в виде растительных порошков, волокон, фибрилл или пульпы из целлюлозы. Особо предпочтительно применение кукурузного крахмала с молекулярной массой 50000-10000000. Используются также синтетические волокна или порошки на основе термостабильных полимеров. В качестве неорганических наполнителей применяются стекловолокна, стеклонити, штапель из стекловолокна, стеклянные микросферы, волокна минеральной ваты, углеродные волокна, цеолиты, кварц, полые алюмосиликатные микросферы, диоксид кремния, сульфат бария, сульфат и карбонат кальция, гидроксид алюминия, карбонат магния, диоксид титана, тальк, глина, слюда. Длина волокон или размер зерен наполнителя в особо предпочтительном применении составляет 15-500 мкм.

В том случае, когда в качестве термопластичной массы используется смесь на основе полиамида, оболочки имеют низкую паропроницаемость. Так, пленки, содержащие дополнительно кукурузный крахмал, обладают паропроницаемостью 60-110 г/м2·сутки, что не достаточно для применения заявляемой пленки в качестве оболочки для варено-копченых, копченых и сыровяленых колбас. Приемлемая паропроницаемость (800-1000 г/м2·сутки) достигается только при использовании в качестве термопластичной массы полиэфир-блок-амида или смеси полиамида с полиэфир-блок-амидом. В таблице указано, что именно полиамид, модифицированный гликолем или полигликолем, вводится в материал оболочки для увеличения ее проницаемости к водяному газу и коптильному дыму. Однако полиэфир-блок-амид дорог, что сказывается на цене оболочки, а его присутствие в термопластической массе уменьшает ее механическую прочность. Даже при толщине в 100 мкм прочность пленки, изготовленной из смеси полиамида и полиэфир-блок-амида, на разрыв в продольном/поперечном направлениях составляет 17/7 Н/мм2, что существенно меньше соответствующих характеристик для аналогичной полиамидной пленки толщиной 50 мкм - 50/45 Н/мм2. Хотя заявляется, что данная оболочка пригодна для использования в качестве искусственной оболочки для сырокопченой колбасы, в заявке не приведены данные, характеризующие ее проницаемость по отношению к коптильному дыму.

Одно- и многослойная оболочки с матовой шероховатой поверхностью, производящей впечатление натуральной, раскрыты в заявке на изобретение WO 03/073862 А1, опубл. 12.09.2003 г. В предпочтительном варианте воплощения термопластичная смесь состоит из, по меньшей мере, одного (со)полиамида и одного органического и/или неорганического наполнителя. Доля (со)полиамида в этом случае составляет 50-99 вес.%, предпочтительно 65-98 вес.%, а суммарная доля органического и/или неорганического наполнителя составляет 1-50 вес.%, особенно предпочтительно 2-35 вес.%, от общего веса термопластичной смеси. Паропроницаемость такой оболочки не превышает 50 г/м2·сутки, что делает ее пригодной для использования в качестве оболочки для вареных колбас.

Наиболее близким аналогом является оболочка для пищевых продуктов, проницаемая для коптильного дыма и водяного пара и имеющая натуральный внешний вид (заявка DE 10320327 А1, опубл. 06.05.2003 г.). Полимерная композиция для экструзии пленки включает полиамидную основу и, по меньшей мере, один синтетический водорастворимый полимер и один органический и/или неорганический наполнитель. В качестве полиамидной основы используется алифатический полиамид или сополиамид и/или гетеро-функциональный полиамид, предпочтительно полиэфирамид, в частности поли(эфир-блок-амид) и/или полиуретан. Доля (со)полиамида в этом случае составляет 10-90 вес.%, предпочтительно 28-80 вес.%, доля водорастворимого синтетического полимера составляет 1-50 вес.%, наиболее предпочтительно 2-35 вес.%, а суммарная доля органического и/или неорганического наполнителя составляет 1-50 вес.%, особенно предпочтительно 2-35 вес.%, от общего веса термопластичной смеси. Органический наполнитель представляет собой углевод, предпочтительно натуральный полисахарид и/или его производное, в том числе природный крахмал, органическое синтетическое волокно или органический синтетический порошок, причем длина волокон или размер зерен наполнителя составляет, как правило, 5-3000 мкм, предпочтительно 10-1000 мкм, особенно предпочтительно 15-500 мкм. Неорганические наполнители представляют собой химические инертные природные минералы, размер зерен или длина волокон которых составляет, как правило, 0,1-3000 мкм, особо предпочтительно 5-500 мкм. В состав полимерной композиции могут быть также дополнительно включены пластификаторы, в частности глицерин, красители, пигменты, присадки, влияющие на сцепление оболочки с фаршем.

В соответствии с данными о паропроницаемости неориентированных пленок, приведенными в примерах 2 и 4, наибольшее влияние на паропроницаемость оказывает полиэфир-блок-амид. Значения паропроницаемости более 450 г/м2·сутки имеют пленки с содержанием полиэфир-блок-амида более 38 вес.% от общего веса смеси (см. пр. 12-17). Наименьшую паропроницаемость 100 г/м2·сутки (пр. 5) имеет пленка, не содержащая полиэфир-блок-амид. К недостаткам заявленной оболочки следует отнести низкую механическую прочность, сложный состав полимерной композиции и, как следствие, недостаточную стабильность технологического процесса. Размер частиц наполнителей сравним с зазором дюзы, применяемой в процессах рукавной экструзии (обычно 0,5-0,8 мм), что может привести к ее засорению и аварийной остановке экструдера. Использование минеральных наполнителей к тому же резко ускоряет абразивный износ и снижает ресурс эксплуатации оборудования. Высокая проницаемость по отношению к парам воды не гарантирует наличия коптящихся свойств у оболочки, так как последние обусловлены диффузией альдегидных, фенольных и кислотосодержащих компонентов дымов. Для данной оболочки также не приведены данные, характеризующие ее способность пропускать коптильные компоненты дыма.

Наиболее важной технической характеристикой оболочек для пищевых продуктов, предполагающих стадию копчения, является фенолопроницаемость. Фенолы обладают бактерицидным и бактериостатическим действием, подавляют гнилостную микрофлору, обеспечивая в последующем правильное течение процесса созревания колбас. В процессе копчения продукт приобретает требуемые вкус, запах, цвет и глянцевую корочку на поверхности фарша. В настоящее время из заявленных значений фенолопроницаемости для полимерных пленок максимальное составляет 162 г/м2·сутки при толщине пленки 21 мкм (RU 2182107 С1, опубл. 10.05.2002 г.), что еще не всегда удовлетворяет требованиям, предъявляемым к оболочкам для сырокопченых колбас.

Проницаемость оболочек по отношению к парам воды важна для процессов микробиологического созревания колбас, влияет на консистенцию конечного продукта и определяет потерю массы при его хранении.

Таким образом, значения фенолопроницаемости и паропроницаемости важны для разных технологических процессов стадии термической обработки в производстве колбасных изделий и не связаны между собой.

Задачей настоящего изобретения является разработка синтетической оболочки, обладающей повышенной проницаемостью по отношению к фенолу и позволяющей применять ее при изготовлении различных видов пищевых продуктов, включающих стадию копчения.

Другой задачей настоящего изобретения является разработка проницаемой по отношению к фенолу оболочки, имеющей натуральный внешний вид и обладающей высокой механической прочностью на разрыв.

Поставленные задачи достигаются созданием двухосноориентированной фенолопроницаемой оболочки для пищевых продуктов, выполненной из термопластической смеси, содержащей, по меньшей мере, один гомополиамид и/или сополиамид и крахмал, при этом в качестве крахмала используется микрогранулированный непластифицированный крахмал с содержанием амилозы менее 20 мас.%, диаметром зерна 0,3-10,0 мкм в количестве 3-40 мас.% и оболочка имеет микрополости в виде вытянутых в машинном направлении эллипсоидов с линейным размером 3-25 мкм. При этом заявляемая оболочка характеризуется проницаемостью по отношению к фенолу 220-400 г/м2·сутки.

Для приготовления микрогранулированного крахмала в соответствии с изобретением преимущественно используется природный крахмал с содержанием амилозы менее 2% от массы крахмала, а также смачиватель, в предпочтительном варианте, глицерин в количестве 9-23% от массы крахмала.

Гомополиамиды и/или сополиамиды, применяемые в производстве синтетических оболочек для пищевых продуктов, хорошо известны из достигнутого уровня техники. К ним относятся, например, алифатические полиамид 46, полиамид 6, полиамид 66, полиамид 610, полиамид 612, сополиамид 6,66, сополиамид 6/66,9, сополиамид 6/66,12, а также частично-ароматическими сополиамиды, например ПА 6I, 6Т, ПА MXD6 и другие полимеры.

Оболочка может дополнительно содержать добавки, обеспечивающие стабильность технологического процесса, а также красители и/или пигменты.

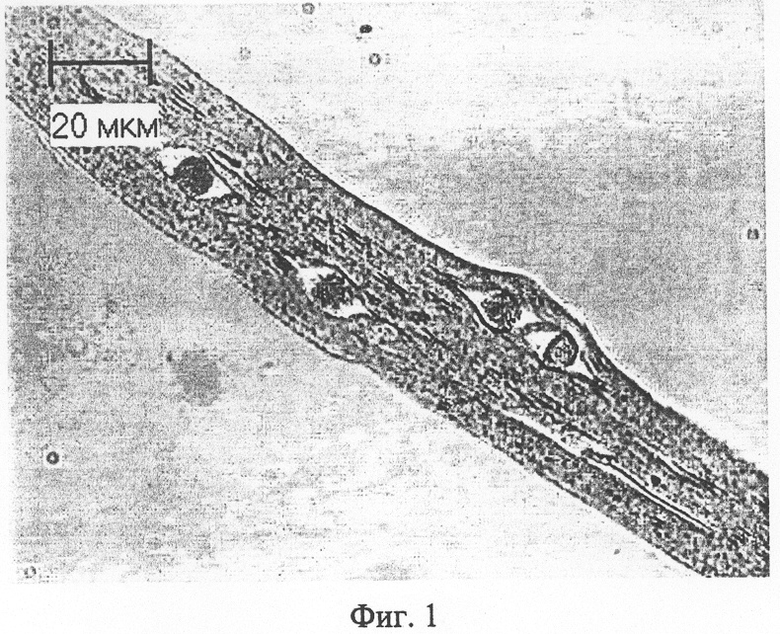

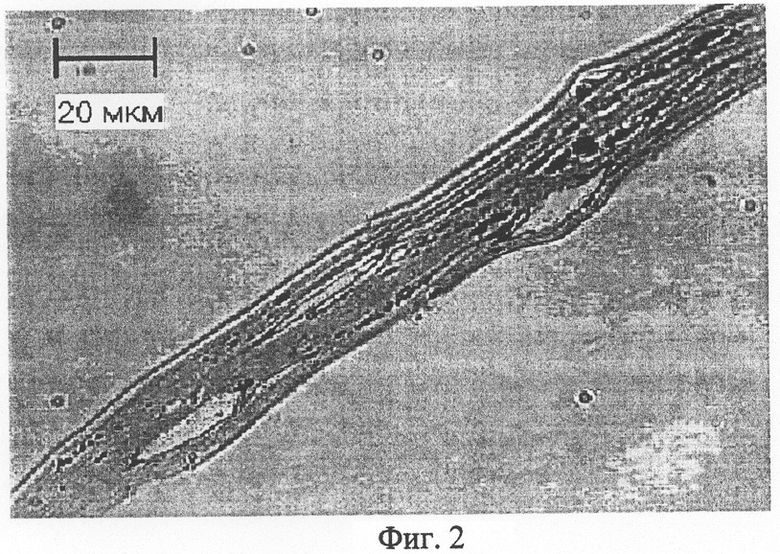

В ходе исследований, проведенных в рамках настоящего изобретения, авторами неожиданно было выявлено существенное влияние физического состояния крахмала на проницаемость оболочки по отношению к фенолу. Так, в примерах, подтверждающих раскрытие изобретения, фенолопроницаемость оболочки, изготовленной с использованием микрогранулированного непластифицированного крахмала, составляет 242-360 г/м2·сутки, а с использованием пластифицированного крахмала (сравнительный пр. №2) 189 г/м2·сутки. При сравнении полутонких срезов оболочек, выполненных с использованием микрогранулированного и пластифицированного крахмала, видно, что структура полиамидной оболочки, выполненной с добавлением микрогранулированного крахмала (фиг.1), существенно отличается от структуры оболочки, изготовленной с использованием пластифицированного крахмала (фиг.2). На фиг.1 четко видны микрополости, внутри которых расположены гранулы микрогранулированного крахмала. На фиг.2 не наблюдаются микрополости, видны лишь линзообразные включения пластифицированного крахмала.

Рост фенолопроницаемости оболочки в соответствии с изобретением вызван наличием в полиамидной матрице микрополостей, имеющих вид эллипсоида, вытянутого в направлении машинной (продольной) ориентации, с линейным размером 3-25 мкм. Присутствие в пленке таких микрополостей связано с наличием микрогранулированного крахмала, распределененного в полиамидной матрице в виде жестких гранул, слабо связанных с полиамидом. В процессе ориентации пленки происходит отрыв полимерной матрицы от поверхности жестких недеформируемых гранул крахмала под действием растягивающего напряжения. В результате в полиамидной матрице образуются микрополости, имеющие вид эллипсоида, вытянутого в направлении машинной ориентации пленки, в центре которого находится гранула крахмала.

В отличие от микрогранулированного крахмала пластифицированный крахмал образует в полиамидной матрице отдельную фазу, которая при температуре ориентационной вытяжки рукава находится в термопластичном состоянии. Под действием растягивающего напряжения пластифицированный крахмал и полимерная матрица деформируются совместно и микрополости в объеме пленки не образуются. То есть для целей настоящего изобретения пластифицированный или модифицированный крахмал не применимы.

Пластификация крахмала осуществляется известными методами на известном оборудовании: либо в двухшнековом экструдере, либо в двухстадийном смесителе, либо в каскадном экструдере, которые характеризуются высокими сдвиговыми усилиями. В качестве пластификаторов используют глицерин, глицериды жирных кислот, сорбит, полиэтиленгликоль (ПЭГ), эфиры фталевой кислоты (диметилфталат, диэтилфталат и дибутилфталат), при этом доля пластификатора, как правило, составляет 40% от массы крахмала. Получаемый таким образом крахмал находится в аморфном состоянии и при нагревании до температуры порядка 65-70°С переходит в термопластичное состояние.

Крахмал приобретает пластические свойства и стойкость к термодеструкции вследствие химической модификации крахмала. На рынке модифицированные крахмалы широко представлены продуктами этерификации крахмала органическими или неорганическими кислотами, карбоксипроизводными или окисленными крахмалами.

Таким образом, отличительной особенностью изобретения является использование микрогранулированного крахмала в составе полимерного материала оболочки. При этом в рамках настоящего изобретения под микрогранулированным крахмалом понимается непластифицированный крахмал, имеющий диаметр зерна порядка 0,3-10,0 мкм.

В имеющихся в продаже крахмалах средний диаметр крахмального зерна составляет 5-25 мкм, а может достигать 100 мкм и более. Поэтому для применения в рамках настоящего изобретения его необходимо измельчить. Микрогранулированный крахмал получают путем мелкодисперсного дробления исходного крахмала. Для выполнения этой технологической операции в наибольшей степени пригодны молотковые мельницы или микромельницы с измельчающим узлом ножевого типа (куттеры). При использовании технологии мокрого мелкодисперсного дробления микромельницы позволяют достичь дисперсности крахмальных зерен порядка 0,3 мкм.

В качестве смачивателя в процессе мокрого мелкодисперсного дробления крахмальных зерен предпочтительно использование глицерина, поскольку он, во-первых, не имеет ограничений по применению в пищевой промышленности, во-вторых, температура кипения глицерина (290°С) ниже температуры экструзии оболочки. Наиболее целесообразно использовать глицерин в количестве 9-23% от массы крахмала. Применение глицерина в количестве выше 23% от массы крахмала нецелесообразно, так как ведет к пластификации крахмала, в то же время использование глицерина в количестве менее 9% от массы крахмала не позволяет достичь необходимую степень дисперсности микрогранулированного крахмала. Технологические режимы работы мельницы подбираются таким образом, чтобы полученный на выходе крахмал имел диаметр зерна 0,3-10 мкм. Для предотвращения нежелательной пластификации и слипания микрогранул крахмала можно дополнительно ввести в смесь модификаторы сыпучести (мел, тальк, пентаэритрит).

Для получения микрогранулированного крахмала предпочтительно использовать крахмалы с низким (менее 2 мас.%) содержанием амилозы. Примерами могут служить крахмал из восковой кукурузы, содержащий менее 1 мас.% амилозы, и амилопектиновый крахмал, полученный из глютинозных сортов риса (1-2 мас.% амилозы). Крахмалы, имеющие повышенное содержание амилозы, например картофельный крахмал (содержание амилозы 20-23%) или кукурузный крахмал (содержание амилозы 22-28 мас.%), склонны к образованию комьев и не используются в рамках настоящего изобретения. Для целей настоящего изобретения возможно использование крахмалов с промежуточным (2-20 мас.%) содержанием амилозы, например тапиокового, с содержанием амилозы 17-22 мас.%, рисового, полученного из обычных (не глютинозных) сортов риса, с содержанием амилозы 16-17 мас.% и т.д. В этом случае для предотвращения пластификации крахмальной массы и налипания ее на чашу куттера необходимо использовать измельчающий узел с ножами якорного типа и более точно контролировать температурный режим процесса мелкодисперсного дробления.

Микрогранулированный крахмал может быть дополнительно переработан известными способами в таблетки или гранулят для обеспечения равномерности дозирования материалов в процессе экструзии пленки.

При применении микрогранулированного крахмала возможно образование нагара на гильзе и шнеке экструдера, осмоление крахмала в застойных зонах экструзионной головки. Следствием этого могут явиться частые обрывы экструдируемой пленки и вынужденные остановки технологического оборудования. В целях предотвращения таких негативных явлений в крахмал могут быть дополнительно введены скользящие добавки (моноглицериды высших жирных кислот, стеараты). Кроме того, мел и тальк могут дополнительно выполнять функцию мягких чистящих средств. Скользящие добавки не только предотвращают накопление продуктов разложения крахмала на внутренних поверхностях экструзионного оборудования, но и дополнительно облегчают скольжение слоев полимера по гранулам дисперсного крахмала в процессе ориентационной вытяжки.

Поскольку образование микрополостей сопровождается возникновением поверхностей раздела фаз и ростом поверхностной энергии, целесообразно введение в состав термопластичной смеси поверхностно-активных веществ, например полиэтиленгликоля.

Кроме того, в состав оболочки могут быть дополнительно введены пигменты, красители, а также гидрофильные добавки, оказывающие влияние на консистенцию продукта, упакованного в оболочку.

Заявляемые оболочки демонстрируют повышенную прочность на разрыв по сравнению с оболочками, выполненными из термопластической смеси, включающей пластифицированный крахмал, см. таблицу. Вероятно, этот факт связан с предотвращением дальнейшего распространения разрыва микрополостями пленки.

За счет улучшения фенолопроницаемости заявляемой оболочки уменьшается время, необходимое для копчения, что приводит к сокращению затрат на производство продукции в указанной оболочке в целом.

Двухосноориентированные оболочки в соответствии с настоящим изобретением имеют значения паропроницаемости на уровне лучших образцов полиамидных оболочек, применяемых при изготовлении пищевых продуктов (или колбас), включающих стадию микробиологического созревания.

Существенным отличием оболочки, изготавливаемой в соответствии с настоящим патентом, является отсутствие корреляции между проницаемостью по отношению к фенолу и к пару, что делает данные оболочки особо привлекательными для мясопереработчиков. Известно, что для подавления жизнедеятельности патогенной микрофлоры процесс копчения мясопродуктов следует проводить как можно более интенсивно, однако при этом не должно происходить быстрое обезвоживание поверхностных слоев продукта, которое приводит к образованию пустот в фарше, что является недопустимым дефектом.

Кроме того, заявляемая оболочка не имеет глянца, то есть по внешнему виду сходна с натуральной оболочкой, что делает ее еще более привлекательной для потребителя. Еще одним достоинством заявляемой полиамидной оболочки является ее способность к биодеградации, что в последнее время является очень актуальным в борьбе с загрязнением окружающей среды.

Для удобства потребителей оболочка в соответствии с изобретением может выпускаться в виде гофрированных кукол или предварительно закрепленных с одной стороны отрезков оболочки, перевязанных петлей, завязанных узлом или заклипсованных. Она также может быть разрезана на отдельные куски и запаяна (сварена) с образованием пакетов, которые пригодны для вакуумной упаковки продуктов, предполагающих стадию копчения при их изготовления. Кроме того, оболочке может быть придана форма кольца или спирали, что еще больше усаливает ее сходство с натуральной оболочкой.

Краткое описание фиг.1 и 2, поясняющих сущность изобретения.

Фиг.1 - Оптическая фотография полутонкого среза полиамидной оболочки, выполненной с добавлением микрогранулированного крахмала в соответствии с примером №1, толщина пленки 27 мкм.

Фиг.2 - Оптическая фотография полутонкого среза полиамидной оболочки, изготовленной с использованием пластифицированного крахмала в соответствии со сравнительным примером №2, толщина пленки 20 мкм.

Оптические фотографии полутонких срезов (толщина 1-5 мкм) полиамидных оболочек выполнены при помощи оптического микроскопа марки "Genaval", Karl Zeiss Jena.

Сущность способа изготовления оболочки согласно настоящему изобретению проиллюстрирована следующими примерами, которые не ограничивают изобретение. Характеристики всех полученных пленок и данные относительно их механической прочности, феноло- и паропроницаемости сведены в таблицу.

Изготовление микрогранулированного крахмала.

В термостатируемую микромельницу с измельчающим узлом ножевого типа вносят 60 кг крахмала из восковой кукурузы с содержанием воды менее 0,4%, который смешивают с 13,5 кг глицерина до получения однородной массы при температуре не выше 70°С. По окончании помола температуру массы поднимают до 80°С, вносят 3,0 кг пентаэритрита и вновь повышают температуру смеси до 110°С, после чего вводят 2,4 кг талька, 1,8 кг мела, 1,8 кг стеарата кальция. После охлаждения получают сыпучий порошок микрогранулированного крахмала, который может быть введен в полиамид.

Получение гранулята крахмала.

Получение гранулята из микрогранулированного крахмала осуществляется в одношнековом экструдере с длиной рабочей зоны 20 D. Распределение температур по зонам экструдера: 90°С>160°С>180°С>180°С. Выходящие нити расплава резко охлаждают потоком холодного воздуха до температуры порядка 60°С и нарезают на гранулы длиной 3 мм. Скорость вращения шнека, подачу порошка микрогранулированного крахмала выбирают таким образом, чтобы готовый гранулят не имел признаков термической деструкции (был белого цвета, в нем должны отсутствовать инородные включения и частицы нагара).

Пример 1.

В загрузочный бункер одношнекового экструдера, имеющий длину рабочей зоны 40 D и распределение температур по зонам 60°С>220°С>220°С>240°С, при перемешивании через систему весовых дозаторов подают полиамид 6,66 (марка С 33, BASF) и микрогранулированный крахмал в виде гранулята. Экструдат выдавливают через кольцевую фильеру в виде рукавной пленки, которую охлаждают до температуры 40°С и складывают в плоский рукав. Затем его разогревают до температуры 70°С и подвергают двухосной ориентационной вытяжке с раздувом сжатым воздухом, стабилизируют в печах с ИК-нагревом, охлаждают и сматывают в рулон.

Примеры 2-4.

Оболочки изготовлены согласно примеру 1 с различной массовой долей микрогранулированного крахмала в термопластичной смеси (см. таблицу).

Сравнительный пример 1.

Оболочка изготовлена согласно примеру №3 патента RU 2182107 из 80 мас.% ПА 6 (марка «Ultramid B35», BASF), 15 мас.% поливинилового спирта (марка "Mowiol 5-88", Clariant) и 5 мас.% глицерина.

Сравнительный пример 2.

Оболочка изготовлена в соответствии с примером №1 заявки DE 10320327 из смеси 34 мас.% ПА 6 (марка «Ultramid B35», BASF), 10 мас.% ПА 6,66 (марка «Ultramid С35», BASF), 30 мас.% поливиниловой смеси, 18,5 мас.% кукурузного крахмала и 7,5 мас.% глицерина с последующей двухосной ориентацией.

Примечание:

1 Механические характеристики рукавных пленок определялись на разрывной машине марки "Shimadzu AGS-H" при скорости раздвижения зажимов 100 мм/мин по DIN 53455.

2 Проницаемость для паров фенола определяют при 85°С по методике, изложенной в патенте RU 2182107.

3 Проницаемость для паров воды определяют по методике, приведенной в DIN 53 122-74, при 30°С и относительной влажности 65%.

Изобретение относится к пищевой промышленности, а именно к оболочке для пищевых продуктов. Оболочка изготовлена из термопластической смеси, содержащей, по меньшей мере, один алифатический полиамид и/или сополиамид и крахмал, при этом в качестве крахмала используется микрогранулированный крахмал в количестве 3-40 мас.%. Проницаемость оболочки по отношению к фенолу составляет 220-400 г/м2·сутки, что делает ее пригодной для использования в качестве оболочки для различных видов копченых колбасных изделий и плавленых сыров. Оболочка имеет натуральный внешний вид и обладает высокой механической прочностью на разрыв и хорошей проницаемостью по отношению к фенолу. 5 з.п. ф-лы, 2 ил., 1 табл.

| DE 10320327 A1, 02.12.2004 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE 10208858 A1, 11.09.2003 | |||

| RU 2000123552 A, 27.11.2002 | |||

| ПЛЕНКА, СОДЕРЖАЩАЯ КРАХМАЛ ИЛИ ПРОИЗВОДНЫЕ КРАХМАЛА И ПОЛИЭФИРУРЕТАНЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ПЛЕНКИ И УПАКОВКА ИЗ ТАКОЙ ПЛЕНКИ | 1999 |

|

RU2220161C2 |

Авторы

Даты

2007-12-10—Публикация

2005-08-30—Подача