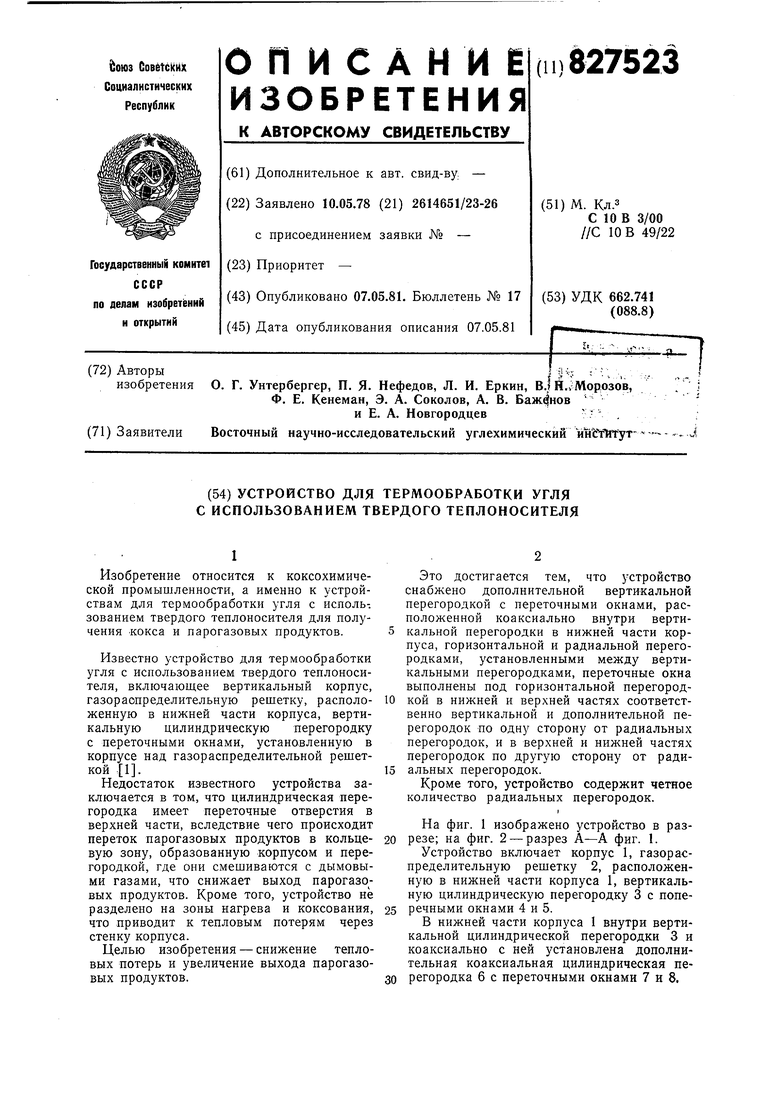

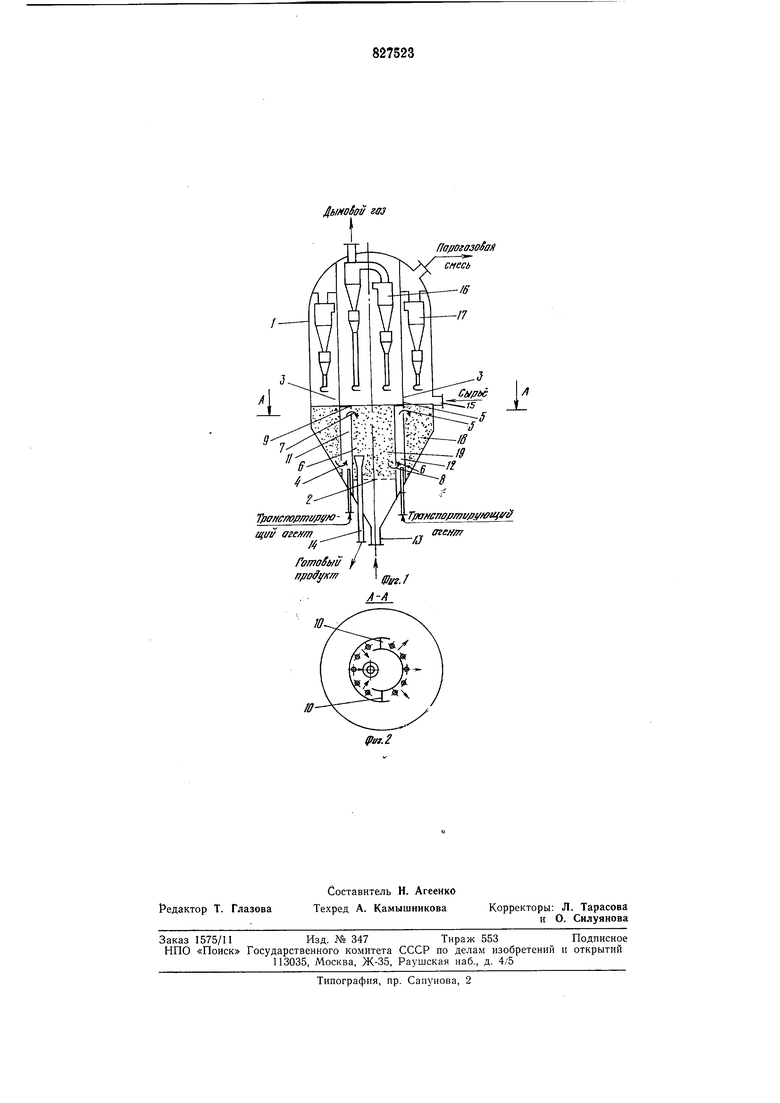

Между перегородками 3 и 6 установлена горизонтальная лерегородка 9 и вертикальные радиальные перегородки 10, делящие кольцевую зону между перегородками 3 и 6 на переточные секции И и 12.

Корпус 1 снабл ен патрубком 13 для ввода кислородсодержащего газа, средством 14 для отвода готового продукта и патрубком 15 для подачи сырья. В верхней части корпуса 1 смонтированы циклоны 16 и 17.

Цилиндрическая вертикальная перегородка 3 делит рабочий объем корпуса 1 на зону 18 коксования и зону 19 нагрева.

Устройство работает следующим образом.

Сырье, например уголь, подают через патрубок 15 в зону 18 коксования, где оно смешивается с горячим теплоносителем, поступающим через окно 5, и коксуется. Выделяющиеся при этом летучие вещества поддерживают материал в зоне 18 в псевдоожиженном состоянии, при котором обеспечивается хорошее смешение угля с теплоносителем. Прококсованный уголь совместно с коксом-теплоносителем самотеком через переточное окно 4 в перегородке 3 поступает в секцию 11,где подхватывается потоком транспортирующего агента и выносится в кипящий слой зоны нагрева 19. Нагрев теплоносителя осуществляется в зоне 19 за счет подачи кислородсодержащего газа через решетку 2, сжигания части кокса, откуда через секцию 12 в потоке транспортирующего агента горячий теплоноситель подается через окно 5 обратно в зону коксования 18. Товарный продукт, которым является этот кокс - теплоноситель, отводится из зоны нагрева 19 средством 14. Выделяющиеся в результате коксования материала парогазовые продукты выводятся из зоны коксования 18 через циклоны 17, откуда пыль поступает вновь в область кипящего слоя зоны 18. Дымовые газы из зоны нагрева 19 также проходят предварительную очистку от пыли в циклонах 16.

Применение изобретения позволит уменьшить разбавление парогазовых химических продуктов коксования транспорТй рующим агентом, что уменьшит их объем и тем самым упростит улавливание и переработку. Улучшение равномерности перемешивания исходного сырья с твердым теплоносителем позволит увеличить выход жидких и газообразных химических продуктов на 3-5%. Сокращение теплопотерь в окружающую среду составит около

15%.

Формула изобретения

Устройство для термообработки угля с

использованием твердого теплоносителя, включающее вертикальный корпус, газораспределительную рещетку, расположенную в нижней части корпуса, вертикальную цилиндрическую перегородку с переточными окнами, установленную в корпусе над газораспределительной решеткой, отличающееся тем, что, с целью увеличения выхода парогазовых продуктов и сокращения тепловых потерь, оно снабжено дополнительной вертикальной перегородкой с переточными окнами, расположенной коаксиально внутри вертикальной перегородки в нижней части корпуса, горизонтальной и радиальной перегородками,

установленными между вертикальными перегородками, переточные окна выполнены под горизонтальной перегородкой в нижней и верхней частях соответственно вертикальной и дополнительной перегородок по

одну сторону от радиальных перегородок, и в Верхней и нижней частях перегородок по другую сторону от радиальных перегородок. 2. Устройство по п. 1, от л ич а ю ще еся

тем, что оно содержит четное количество радиальных перегородок.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании № 115322, кл. С 10В 49/10, 1969.

flaflOzaaoSaA

смесь

- I

Сырье л

jL

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| Многосекционная установка для термообработки сыпучих материалов | 2020 |

|

RU2752220C1 |

| Способ подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С и устройство для его осуществления | 2019 |

|

RU2710016C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов C - C | 2019 |

|

RU2719490C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С | 2019 |

|

RU2710017C1 |

| Способ регенерации алюмохромового катализатора и регенератор для его осуществления | 2020 |

|

RU2746425C1 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2007 |

|

RU2367603C2 |

| МНОГОСЕКЦИОННЫЙ АППАРАТ КИПЯЩЕГО СЛОЯ | 2002 |

|

RU2207187C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2764851C1 |

Авторы

Даты

1981-05-07—Публикация

1978-05-10—Подача