пластинке стальным сферическим индентором при пластической деформации, сапутстзующей треиию.

4

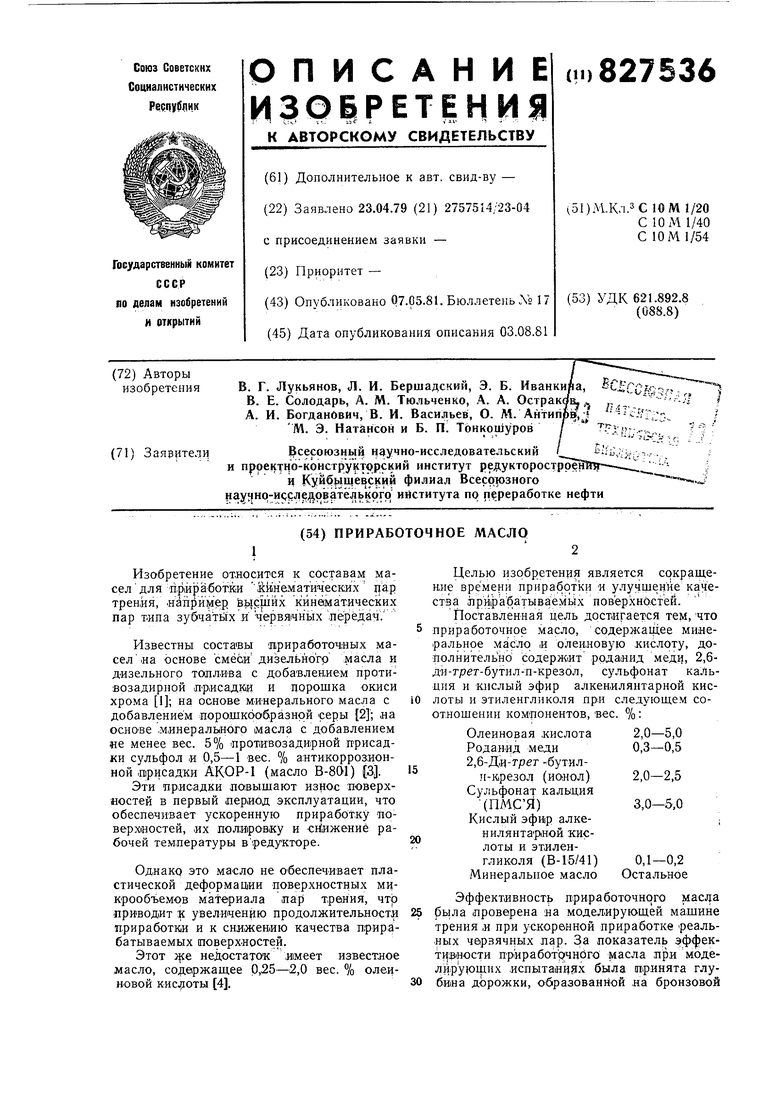

Результаты определения оптимального состава прнработочного масла -приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масло для малонагруженных механизмов | 1981 |

|

SU988858A1 |

| ТУРБИННОЕ МАСЛО | 2010 |

|

RU2439136C1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2042712C1 |

| ПРИРАБОТОЧНОЕ МАСЛО | 2007 |

|

RU2340657C2 |

| КОМПОЗИЦИЯ ПРИСАДОК ДЛЯ ТУРБИННОГО МАСЛА | 2010 |

|

RU2439137C1 |

| Смазка для абразивной обработки металлов | 1989 |

|

SU1685980A1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2046823C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1992 |

|

RU2017798C1 |

| ТУРБИННОЕ МАСЛО | 1998 |

|

RU2144943C1 |

| Смазочно-охлаждающая жидкостьдля шлифОВАНия и пОлиРОВАНия МЕТАллОВ | 1979 |

|

SU810764A1 |

Согласно испытаниям оптимален следующий состав прИработочного масла, вес. %: Роданид меди0,4

Ионол2,0

Олеиновая кислота2,0

ПМСЯ3,0

В-15/410,15

Минеральное масло с кинематической вязкостью 20-50 сСт при 50° СОстальное

Эффективность ириработочного масла указанного состава экспериментально была проверена при ускоренной приработке червячных пар по сравнению с существующей методикой приработки путем ступенчатого нагружения на известных маслах.

Объектом испытаний служила червячная пара редуктора 4-100-31,5 со следующим,и основными геометрическими пара5 метрами: а-и, мм; 2i l; Z2 31; /гг 5; g 9; 62 40 мм; тип червяка-эвольвентный, степень точности 7х (обозначение по ГОСТу 18498-73). Материал колеса - бронза марки ОФ10-1, материал червячного вала - сталь марки 18ХГТ, цементация и закалка - до твердости HRC 58... 62.

Испытания выполнялись на стенде ло

разомкнутой схеме напружения. Приводом

служил баланс-мотор постоянного тока

П-51, а нагружателем - электромагнитный

порошковый тормоз ПТ-250М.

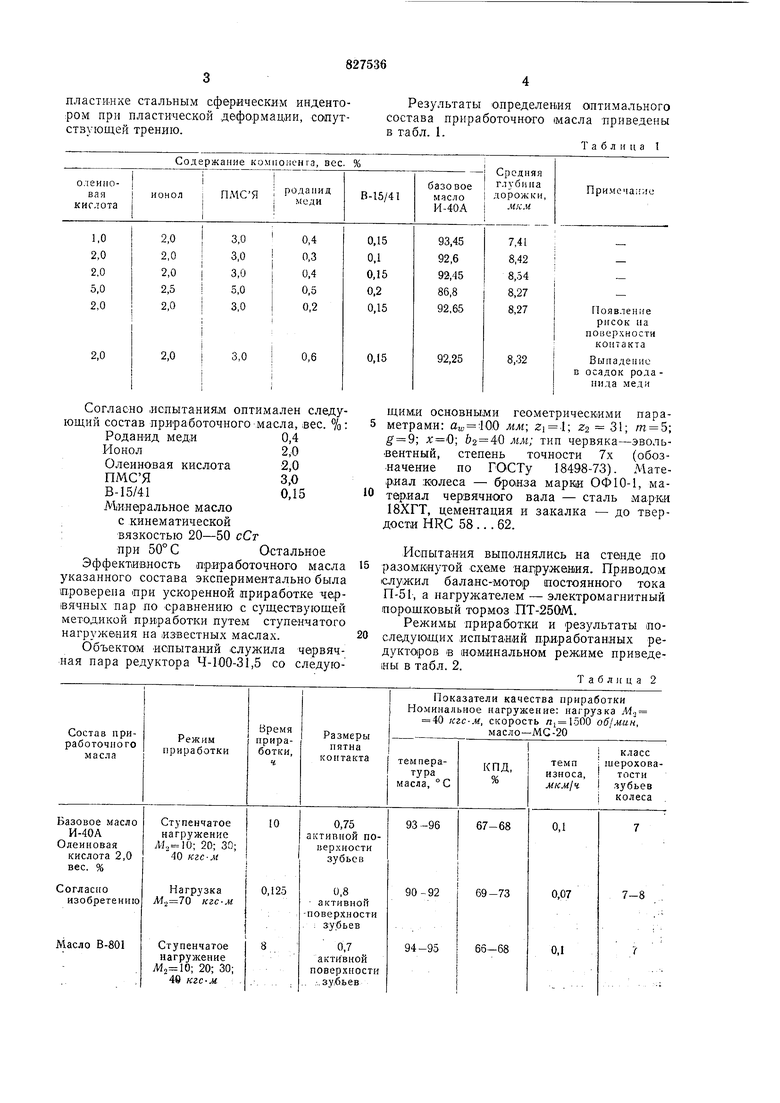

Режимы приработки и результаты последующих лспытаний приработанных редукто1ров в номинальном режиме приведены в табл. 2.

Таблица 2

Установлено, что ори .проведении прирЭботки на масле согласно изобретению значительно Сокращается ее -продолжительность - до 7-8 мин по сравнению с 8-10 ч при использовании известных масел, а также повышается качество .контактирующих .поверхностей, возрастает стойкость поверхностных слоев против изнащиван,ия в 1,4 раза и лротищ ко.нтакт|НОЙ усталости в 1,6-2,0 /раза, в 1,05 раза возрастает КПД червячных редукторов.

Формула изобрете.нйя

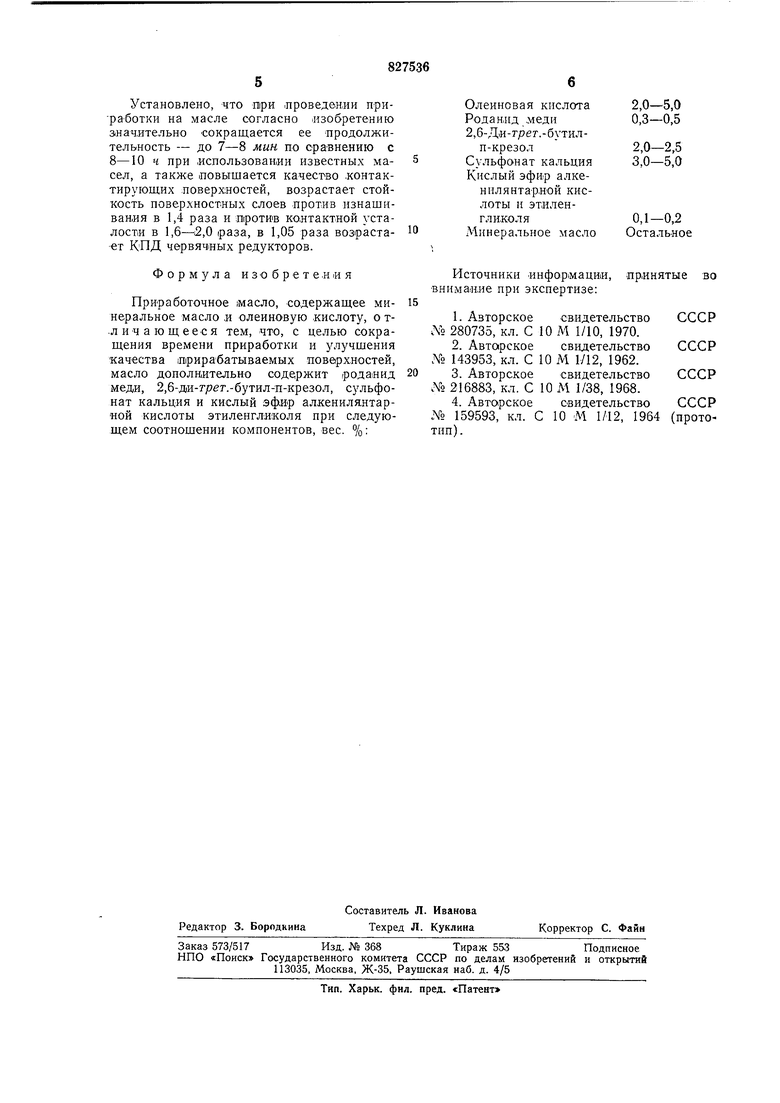

Приработочное масло, со.держащее минеральное масло .и олеиновую .кислоту, о тли-чающееся тем, что, с целью сокращения времени приработки и улучшения качества прирабатываемых поверхностей, масло дополнительно содержит роданид меди, 2,6-ди-грег.-бутил-п-крезол, сульфонат кальция и кислый эфир алкенилянтарной кислоты этиленгликоля при следующем соотношении компонентов, вес. %:

2,0-5,0

Олеиновая кислота 0,3-0,5 Родан.ид Л1еди 2,6-Ди-г/ ег.-бутил2,0-2,5

п-крезол 3,0-5,0

Сульфонат кальция Кислый эфир алкенилянтар.ной кислоты и этилен0,1-0,2 гликоля Остальное Минеральное масло

Источники информации,

принятые во Внимагние при экспертизе:

15

СССР № 280735, кл. С 10 М 1/10, 1970.

СССР

свидетельство № 159593, кл.

с 10 М 1/12, 1964

(прототип).

Авторы

Даты

1981-05-07—Публикация

1979-04-23—Подача