pa о текущих параметрах режима бурения, о производимой операции и результатах анализа. При отклонении процесса бурения от нормы по любой причине БОКИ 3 вьщаёт сигнал стирания на управляющий вход промежуточного регистра БУ 4. Подача прекращается на время задержки, которое вводится в блок 5 задержки с инженерного пульта БОКИ 3 и зависит от глубины скважины и состояния ствола. За счет наличия БУ 4 предложенной конструкции и введения регулируемой задержки времени достигается плавность поддержания осевой нагрузки и ее соответствие заданной. 18 ил„

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и управления процессом турбинного бурения | 1987 |

|

SU1461881A1 |

| Система управления процессом турбинного бурения | 1982 |

|

SU1114785A1 |

| Способ управления процессом бурения иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU827759A1 |

| УСТРОЙСТВО для КОНТРОЛЯ и УПРАВЛЕНИЯ ПРОЦЕССОМ | 1969 |

|

SU248591A1 |

| Устройство для контроля и управления процессом турбинного бурения | 1974 |

|

SU687227A2 |

| Устройство для оценки рейсовой скорости бурения | 1974 |

|

SU570701A1 |

| Устройство для управления процессомбуРЕНия | 1979 |

|

SU840312A2 |

| Устройство для регулирования нагрузки на долото | 1974 |

|

SU610981A1 |

| Устройство для определения осевой нагрузки на долото при турбинном бурении | 1986 |

|

SU1452945A1 |

| Устройство для контроля и управления процессом турбинного бурения | 1983 |

|

SU1134704A1 |

Изобретение относится к САУ процессом бурения нефтяных и газовых скважин. Цель - повышение точности управления путем исключения дискретности в формировании сигнала управления и учета времени реакции объекта управления на управляющий сигнал. (R«J Для этого СУ снабжена блоком 5 задержки и блоком управления (БУ) 4 подачей долота. На вход БУ 4 поступают сигналы с датчиков 1 технологических параметров и с выхода соединенного с датчиками 1 через АЦП 2 блока обработки и контроля инфорь ахщи (БОКИ) 3, С других выходов БОКИ 3 и с выходов БУ 4 сигналы поступают на входы бло- ка 6 отображения информации и блока 5 задержки. Выход блока 5 задержки соединен с входом исполнительного механизма 7„ При этом БУ 4 выполнен в виде последовательно соединенных регистра уставки осевой нагрузки, промежуточного регистра и первого ЦАП, выход которого соединен с первым входом первого сумматора, а также регистра нагрузки на крюке, выход которого через второй ЦАП соединен с входом второго сумматора. Сигнал с выхода второго сумматора поступает на второй вход первого сумматора, с выхода которого через последовательно соединенные анализатор и усилитель поступает на вход блока 5 задержки. БОКИ 3 информирует операто3 (Л с о ч сд

Изобретение относится к бурению, в частности к устройствам автоматического управления процессом бурения нефтяных и газовых скважин.

Целью изобретения .является повы- шение точности управления путем исключения дискретности в формировании сигнала управления и учета времени реакции объекта управления на управляющий сигнал.

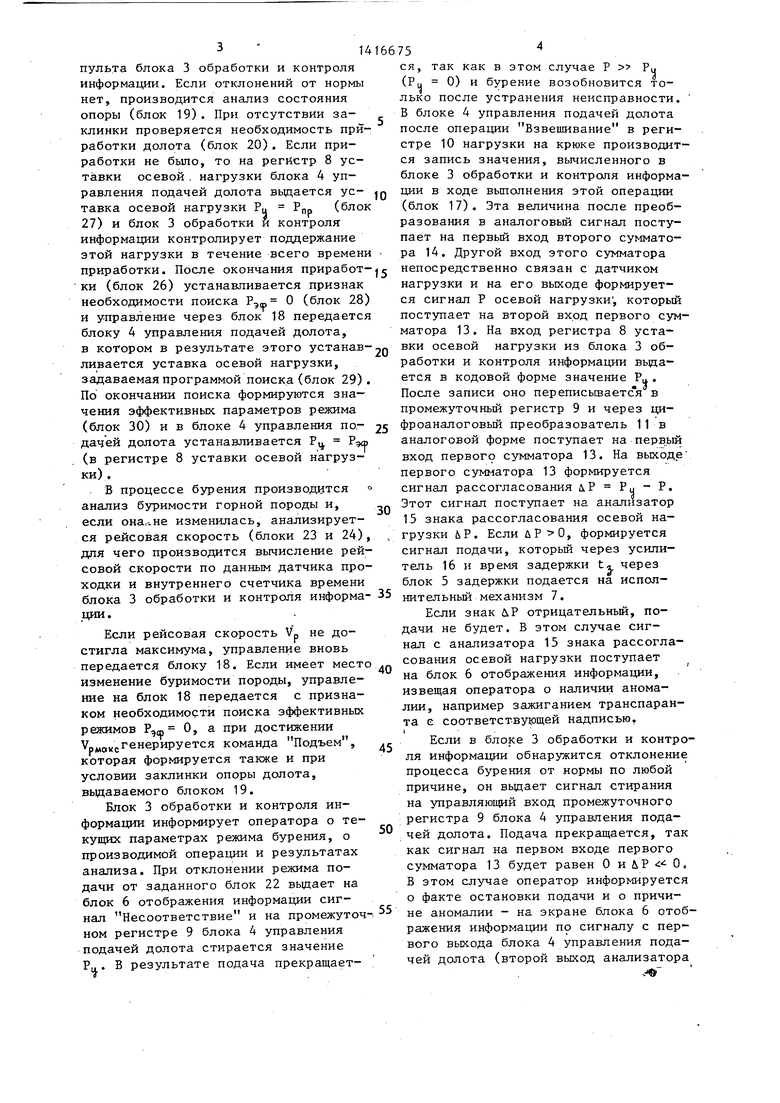

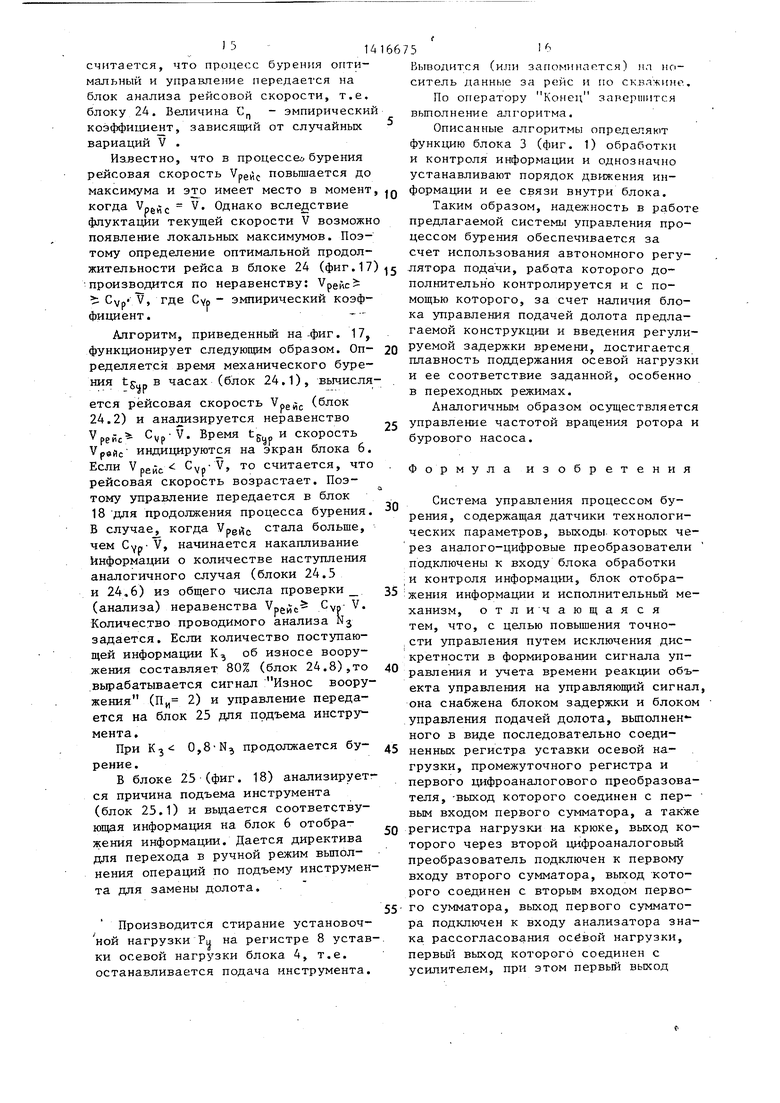

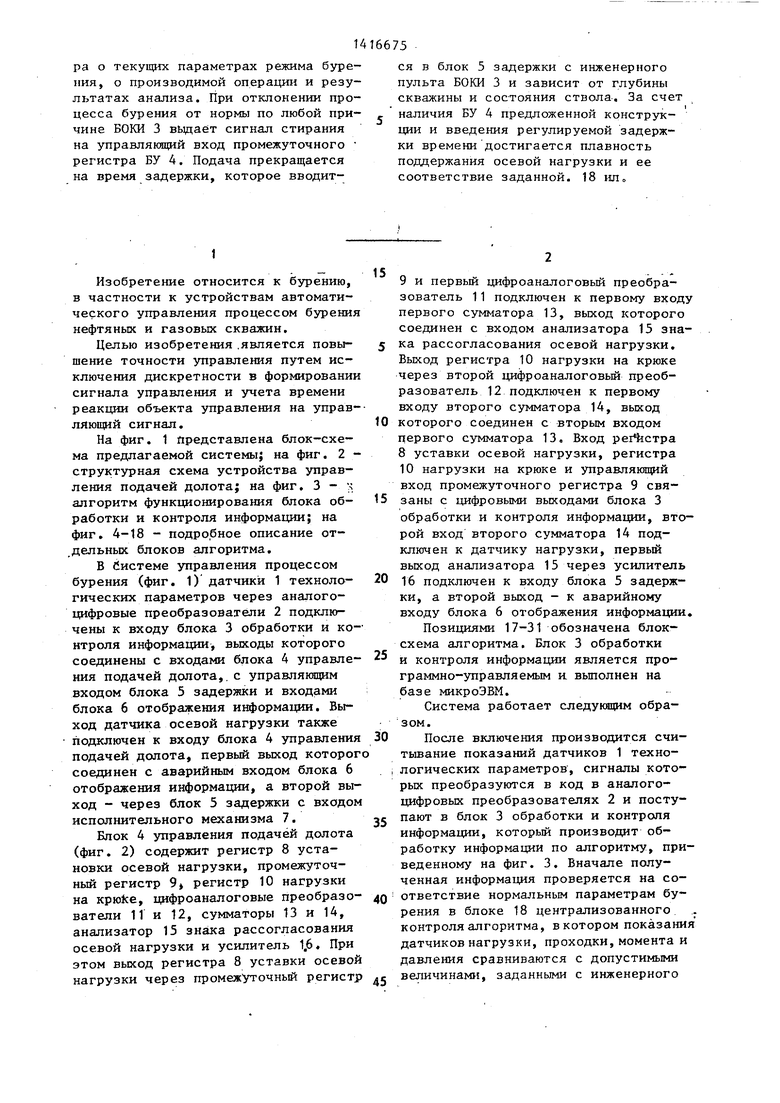

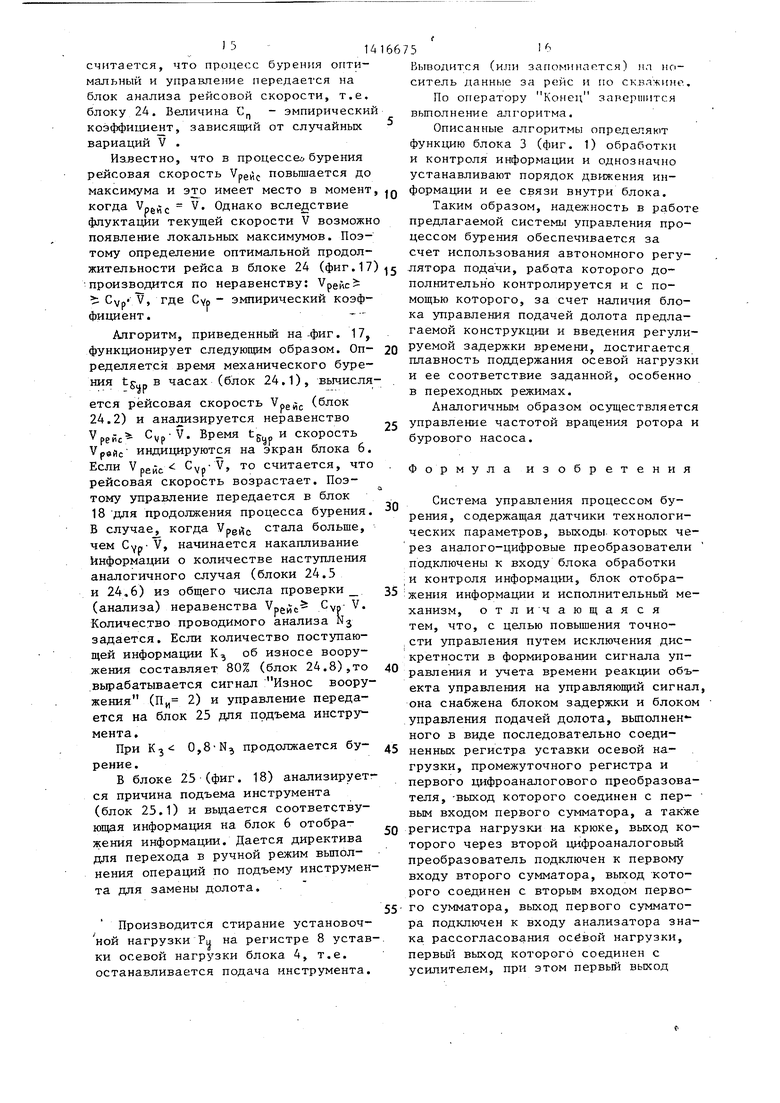

На фиг. 1 Представлена блок-схема предлагаемой системы; на фиг. 2 - структурная схема устройства управления подачей долота; на фиг. 3 - ч алгоритм функционирования блока об- работки и контроля информации; на фиг. 4-18 - подробное описание от- дельных блоков алгоритма.

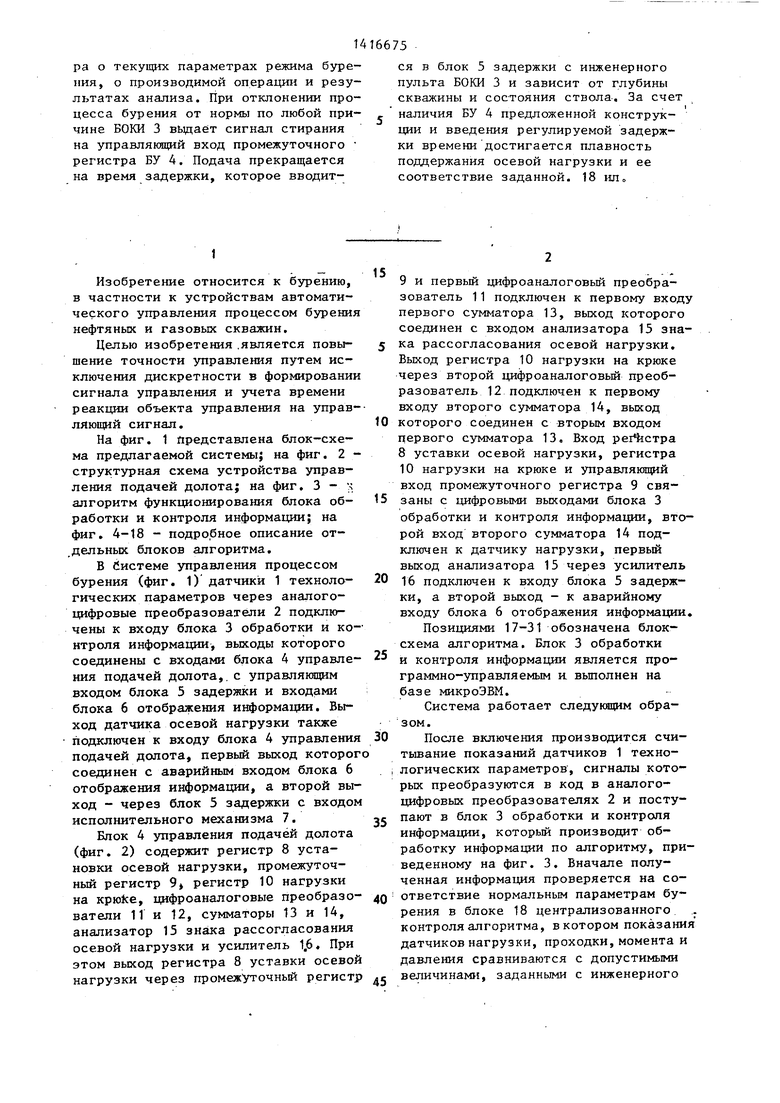

В Системе управления процессом бурения (фиг. 1) датчики 1 техноло- гических параметров через аналого- цифровые преобразователи 2 подключены к входу блока 3 обработки и контроля информации, выходы которого соединены с входами блока 4 управле- ния подачей долота,, с управлякдцим входом блока 5 задержки и входами блока 6 отображения информации. Выход датчика осевой нагрузки также подключен к входу блока 4 управления подачей долота, первый выход которог соединен с аварийным входом блока 6 отображения информации, а второй выход - через блок 5 задержки с входом исполнительного механизма 7.

Блок 4 управления подачей долота (фиг. 2) содержит регистр 8 установки осевой нагрузки, промежуточный регистр 9 регистр 10 нагрузки на крю1се, цифроаналоговые преобразо- ватели 11 и 12, сумматоры 13 и 14, анализатор 15 знака рассогласования осевой нагрузки и усилитель 1.6, При этом выход регистра 8 уставки осевой нагрузки через промежуточный регистр

5

5 0

5

0 5 0 , 5

0

9и первый цифроаналоговый преобразователь 11 подключен к первому входу первого сумматора 13, выход которого соединен с входом анализатора 15 знака рассогласования осевой нагрузки. Выход регистра 10 нагрузки на крюке через второй цифроаналоговый преобразователь 12 подключен к первому входу второго сумматора 14, выход которого соединен с вторым входом первого сумматора 13, Вход реЛстра

8 уставки осевой нагрузки, регистра

10нагрузки на крюке и управляющий вход промежуточного регистра 9 связаны с цифровыми выходами блока 3 обработки и контроля информации, второй вход второго сумматора 14 подключен к датчику нагрузки, первый выход анализатора 15 через усилитель 16 подключен к входу блока 5 задержки, а второй выход - к аварийному входу блока 6 отображения информации.

Позициями 17-31 обозначена блок- схема алгоритма. Блок 3 обработки и контроля информации является программно-управляемым и вьтолнен на базе микроэвм.

Система работает следукнцим образом.

После включения производится считывание показаний датчиков 1 технологических параметров, сигналы которых преобразуются в код в аналого- цифровых преобразователях 2 и поступают в блок 3 обработки и контроля информации, который производит обработку информации по алгоритму, приведенному на фиг. 3. Вначале полученная информация проверяется на соответствие нормальным параметрам бурения в блоке 18 централизованного . контроля алгоритма, в котором показания датчиков нагрузки, проходки, момента и давления сравниваются с допустимыми величинами, заданными с инженерного

-

14

пульта блока 3 обработки и контроля информации. Если отклонений от нормы нет, производится анализ состояния опоры (блок 19). При отсутствии заклинки проверяется необходимость приработки долота (блок 20). Если приработки не было, то на регистр 8 уставки осевой . нагрузки блока 4 управления подачей долота вьщается ус- тавка осевой нагрузки Рц Р„ (блок 27) и блок 3 обработки и контроля информации контролирует поддержание этой нагрузки в течение всего времени приработки. После окончания приработки (блок 26) устанавливается признак необходимости поиска P,i, О (блок 28) и управление через блок 18 передается блоку 4 управления подачей долота, в котором в результате этого устанавливается уставка осевой нагрузки, задаваемая программой поиска (блок 29) . По окончании поиска формируются зна- чения эффективных параметров режима (блок 30) и в блоке 4 управления по- дачей долота устанавливается PVJ, Рдш (в регистре 8 уставки осевой нагрузки) ,

В процессе бурения производится ° анализ буримости горной породы и, если она,.не изменилась, анализируется рейсовая скорость (блоки 23 и 24), дпя чего производится вычисление рейсовой скорости по данным датчика проходки и внутреннего счетчика времени блока 3 обработки и контроля информа- ции.

Если рейсовая скорость Vp не достигла максимума, управление вновь передается блоку 18. Если имеет место изменение буримости породы, управление на блок 18 передается с признаком необходимости поиска эффективных режимов РЭФ О, а при достижении .генерируется команда Подъем, которая формируется также и при условии заклинки опоры долота, вьщаваемого блоком 19.

Блок 3 обработки и контроля информации информирует оператора о текущих параметрах режима бурения, о производимой операции и результатах анализа. При отклонении режима по- дачк от заданного блок 22 вьщает на блок 6 отображения информации сигнал Несоответствие и на промежуточ-; ном регистре 9 блока 4 управления подачей долота стирается значение РН. В результате подача прекращает

5

166

JQ|с п 25 -. 35

.Q

;

50

754

ся, так как в этом случае Р Р (PU 0) и бурение возобновится только после устранения неисправности. В блоке 4 управления подачей долота после операции Взвешивание в регистре 10 нагрузки на крюке производится запись значения, вычисленного в блоке 3 обработки и контроля информации в ходе выполнения этой операции (блок 17). Эта величина после преобразования в аналоговый сигнал поступает на первый вход второго сумматора 14. Другой вход этого сумматора непосредственно связан с датчиком нагрузки и на его выходе формируется сигнал Р осевой нагрузки; которьш поступает на второй вход первого сумматора 13. На вход регистра 8 уставки осевой нагрузки из блока 3 обработки и контроля информации вьща- ется в кодовой форме значение PI. . После записи оно переписьшается в промежуточный регистр 9 и через ци- фроаналоговый преобразователь 11 в аналоговой форме поступает на первый вход первого сумматора 13. На выходе первого сумматора 13 формируется сигнал рассогласования Р Ру Р. Этот сигнал поступает на анализатор 15 знака рассогласования осевой нагрузки &Р. Если йР 0, формируется сигнал подачи, которьш через усилитель 16 и время задержки t, через блок 5 задержки подается на исполнительный механизм 7,

Если знак йР отрицательный, подачи не будет. В этом случае сигнал с анализатора 15 знака рассогласования осевой нагрузки поступает на блок 6 отображения информации, извещая оператора о наличии аномалии, например зажиганием транспаранта с соответствующей надписью.

Если в блоке 3 обработки и контроля информации обнаружится отклонение процесса бурения от нормы по любой причине, он вьщает сигнал стирания на управляющий вход промежуточного регистра 9 блока 4 управления подачей долота. Подача прекращается, так как сигнал на первом входе первого сумматора 13 будет равен О к О, В этом случае оператор информируется о факте остановки подачи и о причине аномалии - на экране блока 6 отображения информации по сигналу с первого выхода блока 4 управления подачей долота (второй выход анализатора

.

15 знака рассогласования осевой нагрузки) .

Время задерткки t зависит от глубины скважины и состояния ствола и - является временем задержки сигнала подачи. Для его определения при отсутствии вращения ротора колонне труб сообщается импульс подачи произволь- ной величины, запоминают время пода- о чи t и отслеживают изменение нагрузки, фиксируют момент стабилизации нагрузки tj. и определяют время задержки t а tp t,j значение которого вводят в блок 5 задержки с ин- |с женерного пульта блока 3 отработки и контроля информации.

,После формирования команды Подъем (блок 25) блок 3 обработки и контроля информации извещает об этом 20 оператора посредством блока 6 отображения информации и стирает значение PJ, в промежуточном регистре 9 блока 4 управления подачей долота. Подача прекращается, и бурильщик обязан на- 25 чать подъем инструмента для замены долота.

Подробный алгоритм функционирования блока 3 обработки и контроля информации представлен на фиг. 4-18. „ Перед началом бурения запускается и вводится в рабочий режим комплекс технических средств системы управления процессом бурения, изображенной на фиг.. 1.

Исходное состояние объекта управ- 35 ления (буровой) - инструмент должен находиться на забое Поэтому для включения в работу алгоритма, приведенного на фиг. 3, бурильщик нащупывает забой и нажимает кнопку К-забой. При этом запоминается показание a датчика проходки, соответствующее начальному положению забоя, обнуляются регистры проходки и положения инструмента над забоем 1пн(г На экране блока 6 отобраения информации появляются: надпись Пуск разрешен и информация Проход- а-0, М (фиг. 4).

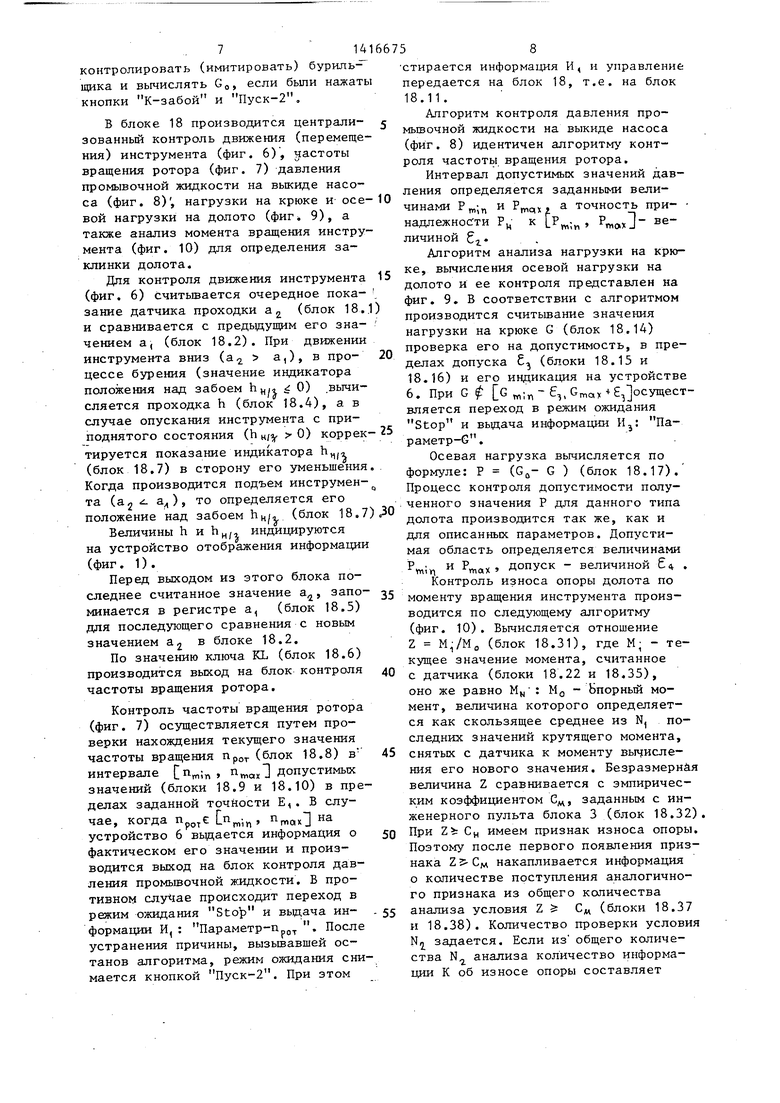

Согласно алгоритма перед перехо- 50 дом на автоматическое ведение процеса бурения, производится взвешива- ше инструмента (блок 17). Алгоритм роведения этой технологической опеации представлен на фиг. 5. 55

Так как взвешивание должно прозводится только в свободно подвеенном положении инструмента, то бу. 45

-бо |с

204 25

„ 35

50 55

45

рильщик приподнимает и встряхивает его, убедившись в свободном его про- вороте и отсутствии затяжек нажимает кнопку Пуск-2. Управление переходит в блок 1.7. На экране блока 6 надпись Пуск разрешен сменяется

информацией Взвейивание. (. - Дальше устанавливается начальная и управляющая информация, необходимая для организации функционирования алгоритма (блоки 17.1-17.4), и производится приподъем инструмента над забоем на высоту 1 м (блоки 17.5; 17.6 и 17.13). Положение инструмента над забоем Ьц|,, в каждый момент времени определяется в блоке 17.5 (БПР, алгоритм приведен на фиг. 6). Управляющий признак ПС 1, что означает выполнение в данный момент операции приподъема. При спуске инструмента он устанавливается в нуль (блок „ 17.12). По достижении высоты 1 (h „м 1), при подъеме (блок 17.7) выраба- тьшается сигнал Тоомоз для останова движения инструмента вверх, который выдается на исполнительный механизм. После прекращения движения с датчика нагрузки снимается N значение iG; нагрузки на крюке талевой системы- с одновременным контролем состояния покоя инструмента и вычисляется значение начальной нагрузки GQ на. крюке как среднее арифметическое из N значений (блоки 17.8-17.10).

Полученная величина индицируется на экране устройства 6 в виде: начальная нагрузка на крюке GQ т.е. и запишется в регистр 10 устройства 4. Устанавливается управляющий признак спуска инструмента на забой (блок 17.12), выдается сигнал для снятия тормоза талевой системы и. спуск инструмента до высоты 1 через блоки 17.5-17.7, ас высоты 1 до забоя (Ьц(, 0) через блоки 17.5; 17.6; 17.13 и 17.14. При достижении забоя устанавливаются управляющие признаки, значение ключа KL для выхода из блока БПР на другой блок и признак необходимости проведения приработки долота П пр и производится выход. на блок 18.

При ручном вьшолнении операций приподъема и спуска инструмента сигналы управления исполнительными механизмами не воспринимаются, но алгоритм будет функционировать контролировать (имитировать) бурильщика и вычислять GO, если были нажат кнопки К-забой и Пуск-2,

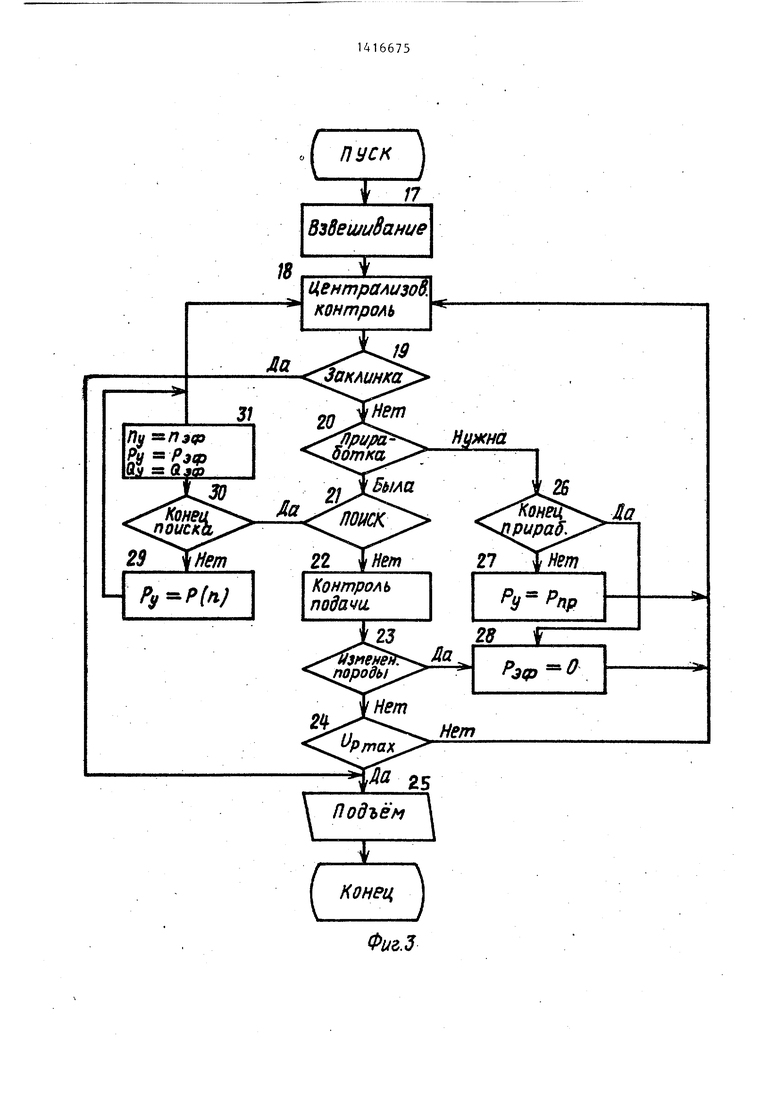

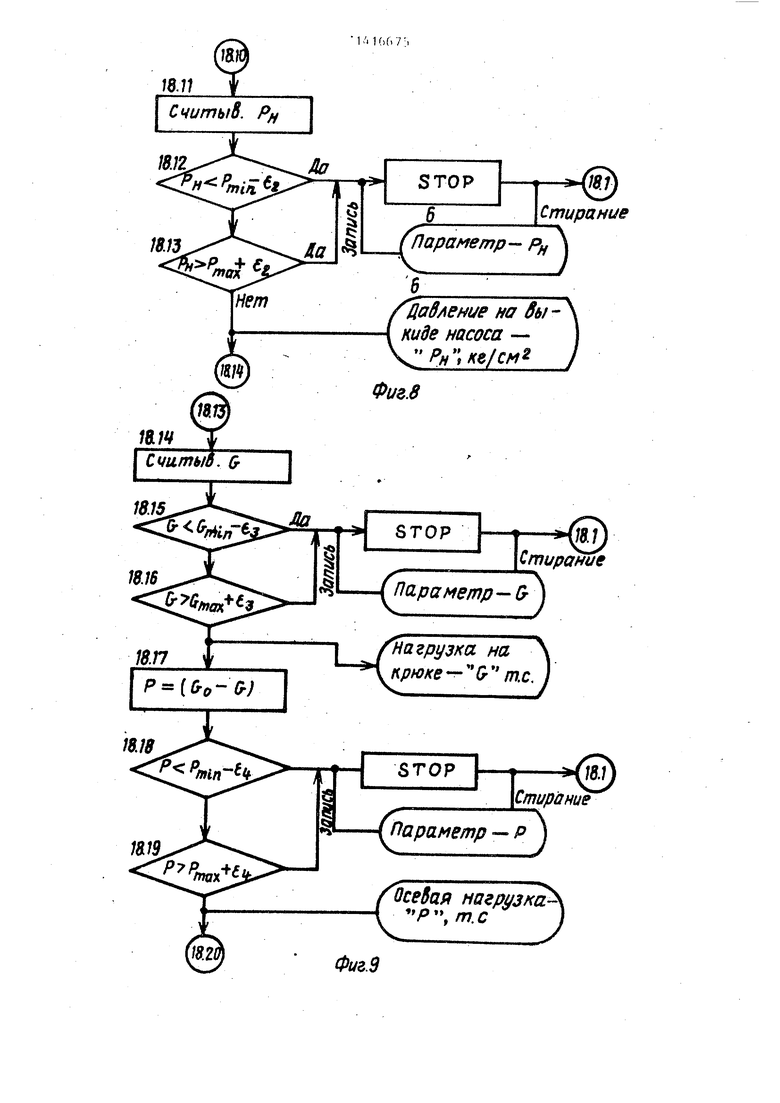

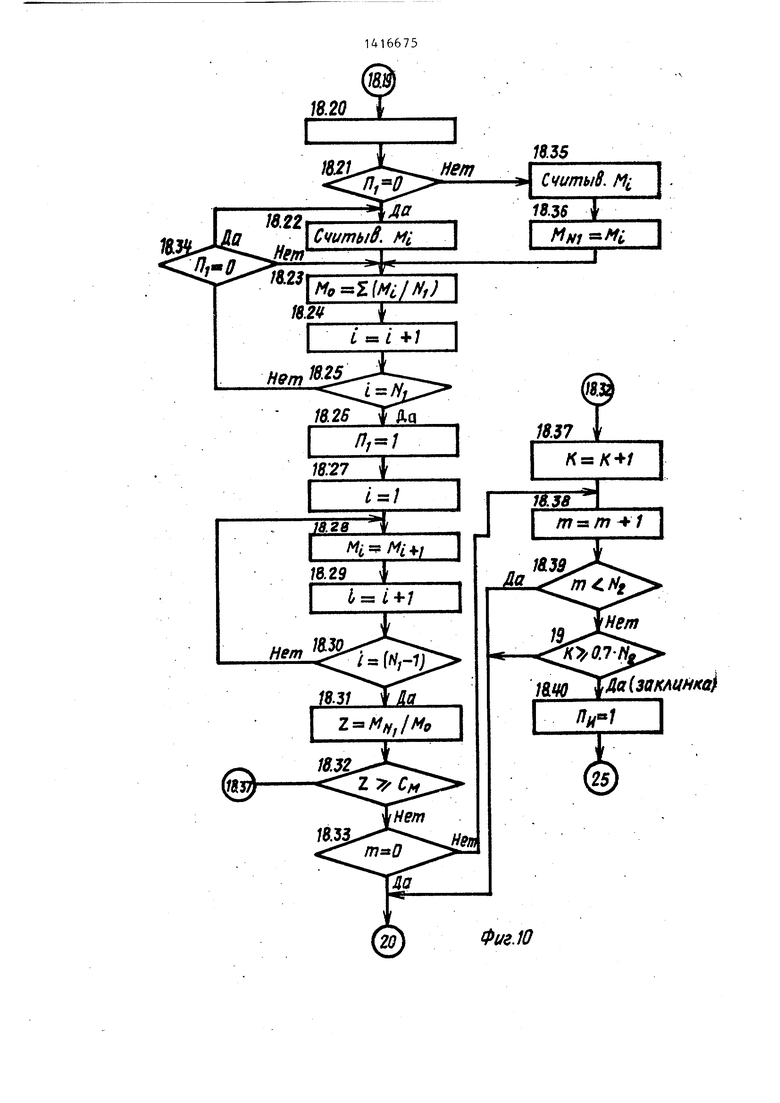

В блоке 18 производится централи- зованный контроль движения (перемещения) инструмента (фиг. 6), частоты вращения ротора (фиг. 7) давления промывочной жидкости на выкиде насоса (фиг. 8), нагрузки на крюке и осе вой нагрузки на долото (фиг 9), а также анализ момента вращения инструмента (фиг. 10) для определения заклинки долота.

Для контроля движения инструмента (фиг. 6) считьшается очередное пока- зание датчика проходки а (блок 18. и сравнивается с предьщущим его значением а, (блок 18.2). При движении инструмента вниз (а. а,), в про- цессе бурения (значение индикатора положения над забоем h 0) .вычисляется проходка h (блок 18.4), а в случае опускания инструмента с приподнятого состояния (h к/ 0) коррек тируется показание индикатора щ-i (блок 18.7) в сторону его уменьшения Когда производится подъем инструмента (aj - а,,), то определяется его положение над забоем ци (блок 18.7

Величины h и h,, индицируются на устройство отображения информации (фиг. 1).

Перед выходом из этого блока последнее считанное значение а, запо- минается в регистре а, (блок 18.5) для последующего сравнения с новым значением & в блоке 18.2.

По значению ключа KL (блок 18.6) производится выход на блок контроля частоты вращения ротора.

Контроль частоты вращения ротора (фиг. 7) осуществляется путем проверки нахождения текущего значения частоты вращения Про,. (блок 18.8) в интервале Сп„;„, ,, допустимых значений (блоки 18.9 и 18.10) в пределах заданной точности Е,. В случае, когда Ь , ,, на устройство 6 вьщается информация о фактическом его значении и производится выход на блок контроля давления промьшочной жидкости. В противном происходит переход в режим ожидания Sto и вьщача ин- формации И, : Параметр-п. . После устранения причины, вызьшавшей останов алгоритма, режим ожидания снимается кнопкой nycK-Z. При этом

стирается информация И, и управление передается на блок 18, т.е. на блок 18.11.

Алгоритм контроля давления промьшочной жидкости на выкиде насоса (фиг. 8) идентичен алгоритму контроля частоты вращения ротора.

Интервал допустимых значений давления определяется заданными величинами Р„;„ и точность при- надлежносгти Р,- к Р. , Р,- величиной 5.

Апгоритм анализа нагрузки на крюке, вычисления осевой нагрузки на долото и ее контроля представлен на фиг. 9. В соответствии с алгоритмом производится считьшание значения нагрузки на крюке G (блок 18.14) проверка его на допустимость, в пределах допуска C-j (блоки 18.15 и 18.16) и его индикация на устройстве 6. При G ф G „;„-e,,,y + ocyщecт вляeтcя переход в режим ожидания Stop и вьщача информации Параметр-G.

Осевая нагрузка вычисляется по формуле: Р ( G ) (блок 18.17). Процесс контроля допустимости полученного значения Р для данного типа долота производится так же, как и для описанных параметров. Допустимая область определяется величинами wivi Ртах допуск - величиной v .

Контроль износа опоры долота по моменту вращения инструмента производится по следующему алгоритму (фиг. 10). Вычисляется отношение Z (блок 18.31), где М; - текущее значение момента, считанное с датчика (блоки 18.22 и 18.35), оно же равно М - Бпорный момент, величина которого определяется как скользящее среднее из N, последних значений крутящего момента, снятых с датчика к моменту вы исле- ния его нового значения. Безразмерна величина Z сравнивается с эмпирическим коэффициентом С, заданным с инженерного пульта блока 3 (блок 18.32 При Zi CH имеем признак износа опоры Поэтому после первого появления признака накапливается информация о количестве поступления аналогичного признака из общего количества анализа условия Z & С (блоки 18.37 и 18.38). Количество проверки услови N«2 задается. Если из общего количества N анализа количество информации К об износе опоры составляет

10

91416675

70%, то вырабатывается сигнал За- клинка опоры (П, 1) и управление передается на блок 25 для подъема инструмента (блоки 18.39; 19; 18.40),

Если количество информации К об износе опоры меньше (0,7-Nj), управление передается на блок 20, который получает управление непо- средственно без анализа до появле- ; ВИЯ первого признака износа опоры (блоки 18.32 .и 18,33 и m 0),

Организация вычисления опорного момента М;,, производится в блоках 18.21 - 18.30, 18.34, 18.35 и 18.36.

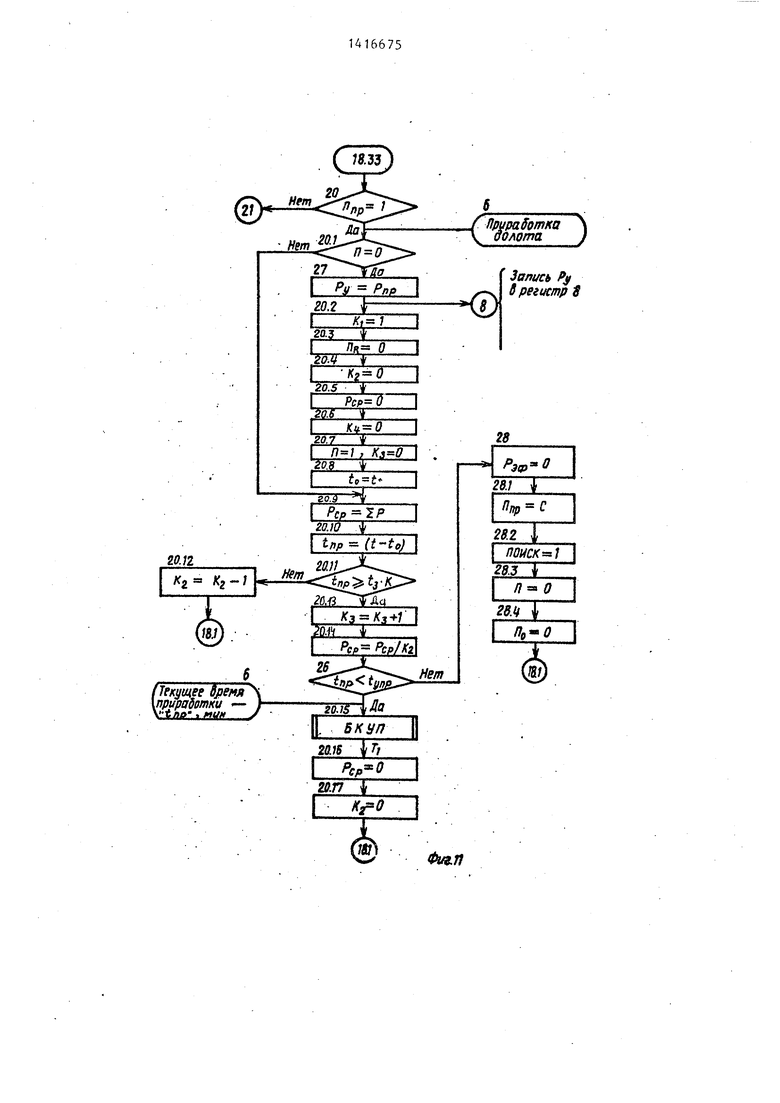

Блоки 20, 26 и 27 (фиг. 3) являются узловыми в алгоритме приработки долота, приведенного на фиг. 11. В блоке 20 анализируется признак П„р, представляющий собой булевскую переменную:

(1, если нужно выполнить операцию

15

ра Рр сл та мы бл не го ра .ме

ци ме до ра 20

20

зн

сл че

20

приработкиi

о, если она вьшолнена. Итак при Пп, О управление переда- 25 ™ управление передается в блок ется блоку 2Г (фиг. 3), в ПРОТИВНОМ . 18 иначе определяется очередная же случае ( 1) вьшолняется алго-; кратность времени tj. в интервале времени приработки 0 tu.ryp (блок 20.13). и вычисляется среднее значение осевой

Чр ритм приработки долота. Суть этой

операции заключается в вьшолнении процесса бурения с некоторой заданной осевой нагрузкой в течение установленного времени tuqp .

Величина РПО зависит от типоразмера долота. Например, для долот диаметром 269 мм типа ГНУ Ррр 100 кН.

В связи с управлением операцией поддержания осевой нагрузки блоком 4 (фиг.. 1) на алгоритм возложены - две функции: контроль за работой блока 4 управления подачей долота и контроль за продолжительностью приработки. Эти функции выполняются следующим образом.

При первоначальном обращении к алгоритму (П О, блок 20.1) устанавливается нагрузка приработки Р„ (блок 27, фиг 3), которая одновременно вьщается на регистр 8 устройства 4, подготавливается вспомогательная информация (блоки 20.2 - 20.7) и фиксируется время начала приработки tg (блок 20.8). При последующих прохождениях (П 1) этот участок алгоритма обходится..Теку30

нагрузки Р.

равное t

ср

ЧПР

. Если время приработки, вьшшо (блок 26), то ус35

40

45

50

танавливается признак поиска эффективной нагрузки P-jcp (блок 28, 0), признак, что приработка прошла (блок 28.1) и управление передается В блок 21 через блоки 18, 19 и 20. В противном случае, т.е. когда необходимо продолжить приработку, на устройство 6 вьщается текущее время приработки, производится обращение к блоку 20.15 для вьшолнения функции контроля и выход из него в точку Т( по ключу К, , если в результате анализа не установлено отклонение в работе устройства 4 по управлению поддержания нагрузки и передача управления на начало блока 18 для повторения следующего цикла выполнения алгоритма.

Алгоритм функционирования блока 20.15 (фиг. 12) основан на накоплении информации о работе устройства 4 путем косвенного установления фактов рассогласова ния между осевой нагрузщее вр емя приработки , вычисленное кой и установленной - Р, пре- в блоке 20.9, сравнивается со време- 55 вьш1ающих величину С. Допуск б задается, при наличии рассогласования вычисляется его величина и общее количество случая рассогласования К Если оно больше 50% от общего числа

нем, кратным времени реакции бурильной колонны to, на управляющее воздействие (блок 20.11). Это позволяет использовать в блоке контроля за уп

75

10

равлением поддержания нагрузки (БКУП) (блок 20.15) достаточно близкую к Ррр осевую нагрузку Р, полученную после того, как сигнал реакции от долота достигнет поверхности, и тем самым обеспечит устойчивость работы блока 3 (фиг. 1). Однако для этого необходима синхронизация управляющего воздействия на инструмент и начала работы блока контроля в этом алгорит- .ме по времени t, ,.что достаточно трудно.

Так как времй прохождения одного цикла всего алгоритма значительно меньше, чем t,, то данная проблема с достаточной для практики точностью разрешается использованием в блоке 20.15 вместо Р некоторого среднего

значения осевой нагрузки Р

Р

вьмисленного из К значений Р, полученных за время t, (блоки 20.9 20.14). Итак если время t не вышло, то в счетчик К добавляется еди-

™ управление передается в блок 18 иначе определяется очередная кратность времени tj. в интервале времени приработки 0 tu.ryp (блок 20.13). и вычисляется среднее значение осевой

0

нагрузки Р.

равное t

ср

ЧПР

. Если время приработки, вьшшо (блок 26), то ус5

0

5

0

танавливается признак поиска эффективной нагрузки P-jcp (блок 28, 0), признак, что приработка прошла (блок 28.1) и управление передается В блок 21 через блоки 18, 19 и 20. В противном случае, т.е. когда необходимо продолжить приработку, на устройство 6 вьщается текущее время приработки, производится обращение к блоку 20.15 для вьшолнения функции контроля и выход из него в точку Т( по ключу К, , если в результате анализа не установлено отклонение в работе устройства 4 по управлению поддержания нагрузки и передача управления на начало блока 18 для повторения следующего цикла выполнения алгоритма.

Алгоритм функционирования блока 20.15 (фиг. 12) основан на накоплении информации о работе устройства 4 путем косвенного установления фактов рассогласова ния между осевой нагрузкой и установленной - Р, пре- вьш1ающих величину С. Допуск б задается, при наличии рассогласования вычисляется его величина и общее количество случая рассогласования К Если оно больше 50% от общего числа

. 1416675 проведенного анализа К, то на устройство 6 вьщается информация Несоответствие и на промежуточном регистре 8 устройства 4 стирается значение PN. В результате подача прекращается, так как в этом случае „ Ри (Р(, 0) и производители переход в режим ожидания Stop. Бурение возобновится нажатием кнопки Пуск- 2 (фиг. 4) после устранения неисправности.

В случае отсутствия рассогласования осуществляется выход из блока по состоянию ключа К в точки Т; общего алгоритма.

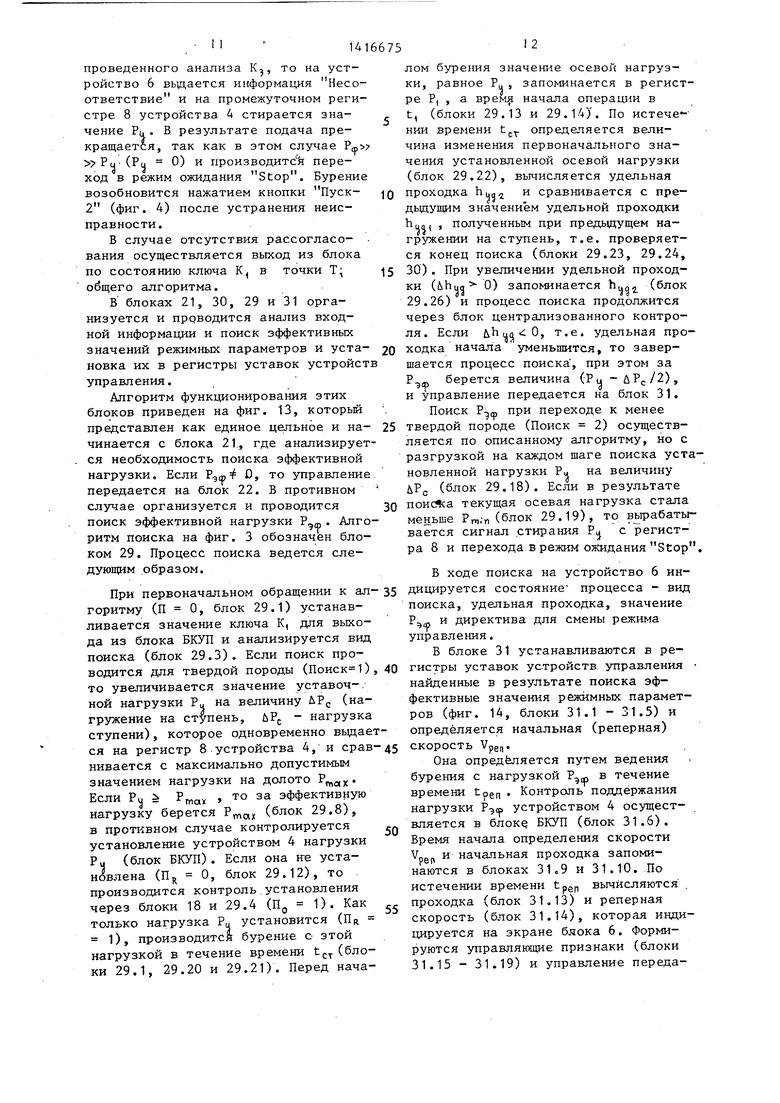

В блоках 21, 30, 29 и 31 организуется и проводится анализ входной информации и поиск эффективных

1 2

лом бурения значение осевой нагрузки, равное Р„ , запоминается в регистре Р, , а время начала операции в

2 t, (блоки 29.13 и 29.14). По истече-- НИИ времени t определяется величина изменения первоначального значения установленной осевой нагрузки (блок 29.22), вычисляется удельная

10 проходка и сравнивается с предыдущим значением удельной проходки Ьц„, , полученным при предыдущем на- гружении на ступень, т.е. проверяется конец поиска (блоки 29.23, 29.24,

15 30). При увеличении удельной проходки (hnq 0) запоминается huoi (блок 29.26) и процесс поиска продолжится через блок централизованного контроля. Если bbuqtcO, т.е. удельная прозначений режимных параметров и уста- 20ходка начала уменьшится, то заверновка их в регистры уставок устройствшается процесс поиска , при этом за

управления.Р берется величина (Р и -л PC/2),

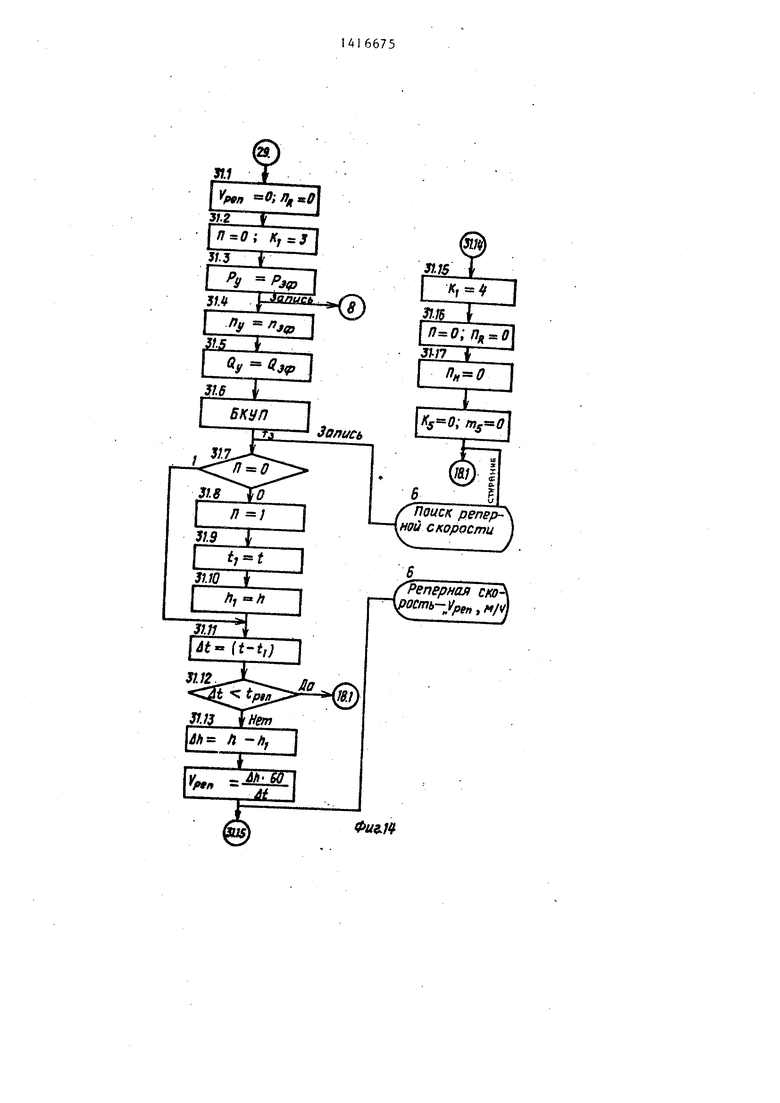

Алгоритм функционирования этихи управление передается на блок 31, блоков приведен на фиг. 13, которьй . Поиск Р при переходе к менее представлен как единое цельное и на- 25твердой породе (Поиск 2) осуществ- чинается с блока 21, где анализирует-ляется по описанному алгоритму, но с . ся необходимость поиска эффективнойразгрузкой на каждом шаге поиска уста- нагрузки. Если Рзт D, то управлениеновленной нагрузки PU на величину передается на блок 22. В противном ЛР (блок 29.18). Если в результате случае организуется и проводится ЗОпоиска текущая осевая нагрузка стала поиск эффективной нагрузки . Алго-меньше Р„;п (блок 29.19), то вьграбаты- ритм поиска на фиг. 3 обозначен бло-вается сигнал стирания Р с регист- ком 29. Процесс поиска ведется еле-Р 8 « перехода в режим ожидания Stop, дующим образом.В ходе поиска на устройство 6 инПри первоначальном обращении к ал- 35дицируется состояние- процесса - вид горитму (П О, блок 29.1) устанав-поиска, удельная проходка, значение ливается значение ключа К, дпя выхода из блока БКУП и анализируется вид поиска (блок 29.3), Если поиск проводится для твердой породы (Поиск 1), 40гистры уставок устройств управления то увеличивается значение уставоч-.найденные в результате поиска эф- ной нагрузки PU на величину ДР (на-фективные значения режимных парамет- гружение на ступень, йР - нагрузкаров (фиг. 14, блоки 31.1 - 31.5) и ступени), которое одновременно выдает-определяется начальная (реперная) ся на регистр 8 устройства 4, и срав-дЗскорость Vpe,,.

нивается с максимально допустимым Она определяется путем ведения

значением нагрузки на долото ,.бурения с нагрузкой Р, в течение

Если Ру , то за эффективнуювремени tpen . Контроль поддержания

нагрузку берется , (блок 29.8),нагрузки устройством 4 осутцест50

, и директива для смены режима управления.

В блоке 31 устанавливаются в рев противном случае контролируется установление устройством 4 нагрузки PU (блок БКУП). Если она н-е уста- нбвлена (П, О, блок 29.12), то производится контроль установления через блоки 18 и 29.4 (П 1). Как только нагрузка Р„ установится (Пк 1), производится бурение с этой нагрузкой в течение времени t(блоки 29.1, 29.20 и 29.21). Перед нача55

вляется в блок БКУП (блок 31.6). Время начала определения скорости Vpgn и начальная проходка запоминаются в блоках 31.9 и 31.10. По истечении времени tpg,, вычисляются . проходка (блок 31,13) и реперная скорость (блок 31.14), которая индицируется на экране блока 6. Формируются управляющие признаки (блоки 31.15 - 31.19) и управление переда

1 2

лом бурения значение осевой нагрузки, равное Р„ , запоминается в регистре Р, , а время начала операции в

t, (блоки 29.13 и 29.14). По истече-- НИИ времени t определяется величина изменения первоначального значения установленной осевой нагрузки (блок 29.22), вычисляется удельная

проходка и сравнивается с предыдущим значением удельной проходки Ьц„, , полученным при предыдущем на- гружении на ступень, т.е. проверяется конец поиска (блоки 29.23, 29.24,

30). При увеличении удельной проходки (hnq 0) запоминается huoi (блок 29.26) и процесс поиска продолжится через блок централизованного контродицируется состояние- процесса - вид поиска, удельная проходка, значение гистры уставок устройств управления найденные в результате поиска эф- фективные значения режимных парамет- ров (фиг. 14, блоки 31.1 - 31.5) и определяется начальная (реперная) скорость Vpe,,.

, и директива для смены режима управления.

В блоке 31 устанавливаются в ренагрузки устройством 4 осутцест

вляется в блок БКУП (блок 31.6). Время начала определения скорости Vpgn и начальная проходка запоминаются в блоках 31.9 и 31.10. По истечении времени tpg,, вычисляются . проходка (блок 31,13) и реперная скорость (блок 31.14), которая индицируется на экране блока 6. Формируются управляющие признаки (блоки 31.15 - 31.19) и управление передается на вьшолнение непосредственно процесса бурения с поддержанием эффективных значений параметров режима.

В блоке 22 (фиг. 15) контролируется поддержание нагрузки, наступление момента подъема инструмента для очередного нарап ивания и сам процесс подъема инструмента, посадки его на вилку и завершение наращивания.

При каждом очередном прохождении алгоритма вычисляется сколько осталось еще пробурить до глубины h, h - предполагаемая глубина забоя после углубления на длину очередной

10

ь.

наращенной трубы 1,. , т.е.

h + ITO , где h - глубина забоя

до наращивания.

Если осталось пробурить до глубины h, больше чем .м (блок 22.5), то наращивание не ожидается (). Поэтому управление передается на блок 23 для ведения процесса бурения с эффективными установленными режимными параметрами. Когда остается до h меньше, чем 67 , бурильщик предупреждается о наступлении момента подъема инструмента (на блоке 6 появляется информация: Внимание Скоро подъем для наращивания) и процесс бурения продолжается. При достижении глубины h (&h 0) выдается указание: Ручное управление, для перехода на ручное управление, вырабатывается сигнал (блок 22.7, П, 1) для стирания с регистра 8 установленного значения осевой нагрузки Р, тем самым прекращается подача инструмента, о чем сообщается выдачей на блок 6 информации: Останов подачи.

Блоками 22,8 - 22.11 производится контроль за выполнением операций при- подъема инструмента и посадки его на вилку и снятия с вилки после выполне20

25

30

Предлагаемая глубина забоя hj, до которой должны пробурить, до следующего наращивания определяется как

h + 1-гр (блок 22.14). Эт

Ьк

7

сумма:

значение и будет использоваться в блоке 22.3, Дальше управление передается на блок 17 для взвешивания инструмента и продолжения процесса бурения с поиском эффективных параметро

Процедура бурения заключается в поддержании эффективных режимйых параметров, в частности осевой нагрузки, определении механической ско рости и контроля за эффективностью бурения. Алгоритм решения этих задач приведен на фиг. 16 и представлен блоком 23 на фиг. 3,

Так как функции поддержания эффективной нагрузки переданы блоку 4, то в блоке 23.1 производится контроль за его поддержанием.

Вычисление механической скорости бурения V осуществляется следующим образом: выполняется углубление с поддержа1шем Р до получения проходки dh, равной заданной h (блоки 23,3 23.7 и 23.8); определяется время ut, за которое достигнута проходка iih (блок 23.9); вычисляется скорость V (блок 23.10), которая индицируется на блок 6.,

Перед началом углубления на глубину h ц () фиксируется время 35 (блок 23.4) и значение текущей проходки (блок, 23.5). При последующих циклах , поэтому эти блоки не выполняются, а производится углубление до величины hu с контролем 40 поддержания эффективной нагрузки через блрк 18. После вычисления скорости V устанавливается признак начала опр еделения нового значения V (блок 23.11, П 0) и проверяется

ния операции. После снятия наращенно-45 эффективность ведения процесса бурения (блоки 23.12 и 23.13). Это связано с тем, что при изменении условий работы долота на забое параметры режи .ма бурения могут стать неэффективными. 5Q В этом случае операцию Поиск следует повторить. Внешним проявлением эффективности процессов бурения является скорость бурения (проходки). Ее изменение и положено в основу алгого инструмента с вилки нагрузка на крюке G будет больше, чем начальная нагрузка G, определенная после пре- дьщущего наращивания (блок 12.11). Это значит, что процесс наращивания завершен. По этому признаку включается датчик проходки и считьшается начальное положение крюка а. Предыдущее его положение a было зафиксиния (блоки 23.12 и 23.13). Это связано с тем, что при изменении услови работы долота на забое параметры реж .ма бурения могут стать неэффективными. 5Q В этом случае операцию Поиск следу ет повторить. Внешним проявлением эффективности процессов бурения явля ется скорость бурения (проходки). Ее изменение и положено в основу алгоровано в блоке централизованного ко- 55 ритма анализа эффективности бурения.

нтроля (блок 18) в момент посадки инструмента на вилку. Следовательно, длина наращенной трубы 1тр равна разности этих показаний (блок 22.13)

При выполнении условия V /Vpen /С осуществляется поиск Рэ1р дл менее твердой породы, а при V/Vpgn : Ср - для твердой. В противном случ

0

0

5

0

Предлагаемая глубина забоя hj, до которой должны пробурить, до следующего наращивания определяется как

h + 1-гр (блок 22.14). Это

Ьк

7

сумма:

значение и будет использоваться в блоке 22.3, Дальше управление передается на блок 17 для взвешивания инструмента и продолжения процесса бурения с поиском эффективных параметров.

Процедура бурения заключается в поддержании эффективных режимйых параметров, в частности осевой нагрузки, определении механической скорости и контроля за эффективностью бурения. Алгоритм решения этих задач приведен на фиг. 16 и представлен блоком 23 на фиг. 3,

Так как функции поддержания эффективной нагрузки переданы блоку 4, то в блоке 23.1 производится контроль за его поддержанием.

Вычисление механической скорости бурения V осуществляется следующим образом: выполняется углубление с поддержа1шем Р до получения проходки dh, равной заданной h (блоки 23,3, 23.7 и 23.8); определяется время ut, за которое достигнута проходка iih (блок 23.9); вычисляется скорость V (блок 23.10), которая индицируется на блок 6.,

Перед началом углубления на глубину h ц () фиксируется время 5 (блок 23.4) и значение текущей проходки (блок, 23.5). При последующих циклах , поэтому эти блоки не выполняются, а производится углубление до величины hu с контролем 0 поддержания эффективной нагрузки через блрк 18. После вычисления скорости V устанавливается признак начала опр еделения нового значения V (блок 23.11, П 0) и проверяется

эффективность ведения процесса бурения (блоки 23.12 и 23.13). Это связано с тем, что при изменении условий работы долота на забое параметры режи- .ма бурения могут стать неэффективными. В этом случае операцию Поиск следует повторить. Внешним проявлением эффективности процессов бурения является скорость бурения (проходки). Ее изменение и положено в основу алгоритма анализа эффективности бурения.

При выполнении условия V /Vpen /С осуществляется поиск Рэ1р для менее твердой породы, а при V/Vpgn : Ср - для твердой. В противном случае

считается, что процесс бурения оптимальный и управление передается на блок анализа рейсовой скорости, т.е. блоку 24. Величина С - эмпирический коэф 11ия&пт, зависящий от случайных вариаций V .

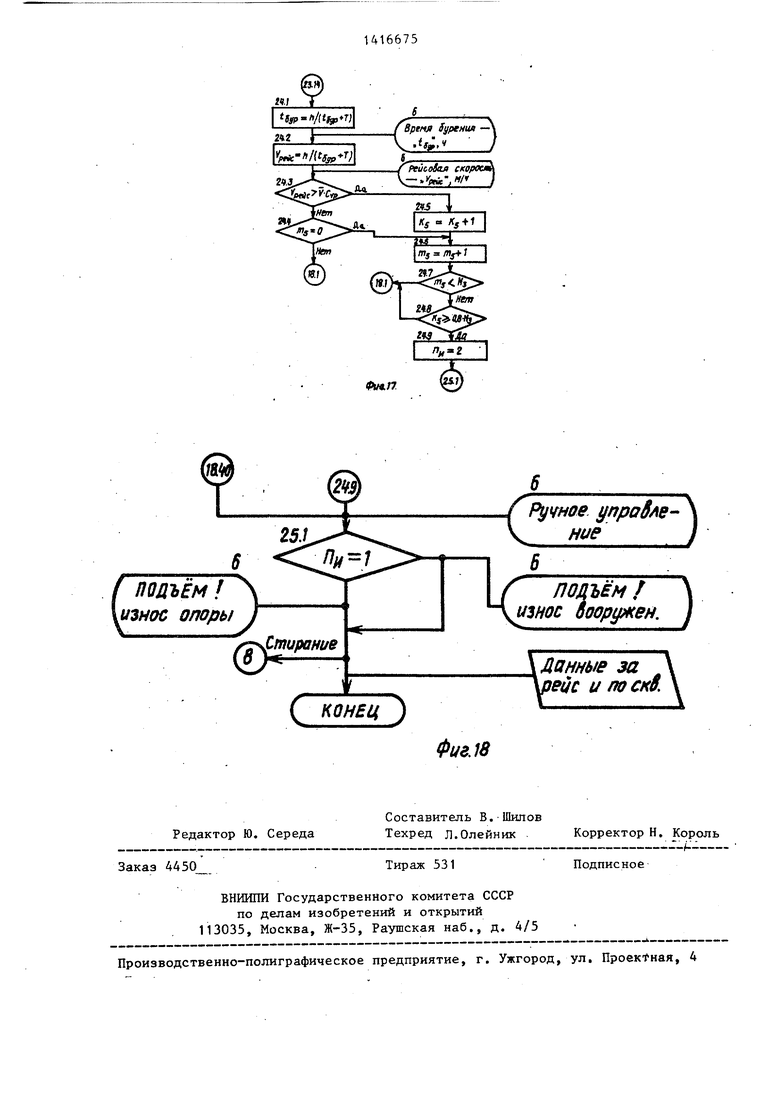

Из.вестно, что в процессе бурения рейсовая скорость Vngjiij повышается до максимума и это имеет место в момент, когда . V. Однако вследствие флуктации текущей скорости V возможно появление локальных максимумов. ПоэТаким образом, надежность в работе предлагаемой системы управления процессом бурения обеспечивается за счет использования автономного регутому определение оптимальной продолжительности рейса в блоке 24 (фиг. 17) 5 лятора пода чи, работа которого до- произв дится по неравенству: полнительнЪ контролируется и с помощью которого, за счет наличия блока управления подачей долота предлагаемой конструкции и введения регулируемой задержки времени, достигается плавность поддержания осевой нагрузки и ее соответствие заданной, особенно

CVD V, где Сур - эмпирический коэффициент.-

Алгоритм, приведенньм на-фиг. 17, функционирует следующим образом. Оп- 20 ределяется время механического бурения t в часах (блок 24.1), вычисля- .

- g f

ется рейсовая скорость Vng. (блок 24.2) и анализируется неравенство

в переходных режимах.

Аналогичным образом осуществляется 25 управление частотой вращения ротора и бурового насоса.

рейс vp V

Если Урейс

V. Время tj и скорость

рейс индицируются на экран блока 6 Сур-V, то считается, чт рейсовая скорость возрастает. Поэтому управление передается в блок 18 ДЛЯ продолжения процесса бурения В случае, когда стала больше, чем Су„- V, начинается накапливание kнфopмaции о количестве наступления аналогичного случая (блоки 24.5 и 24,6) из общего числа проверки (анализа) неравенства Суп- V. Количество проводимого анализа Nj задается. Если количество поступающей информации К, об износе вооружения составляет 80% (блок 24.8),то вырабатывается сигнал Износ вооружения (П„ 2) и управление передается на блок 25 для подъема инстру мента.

При Кз OjB-N, продолжается бу- рение.

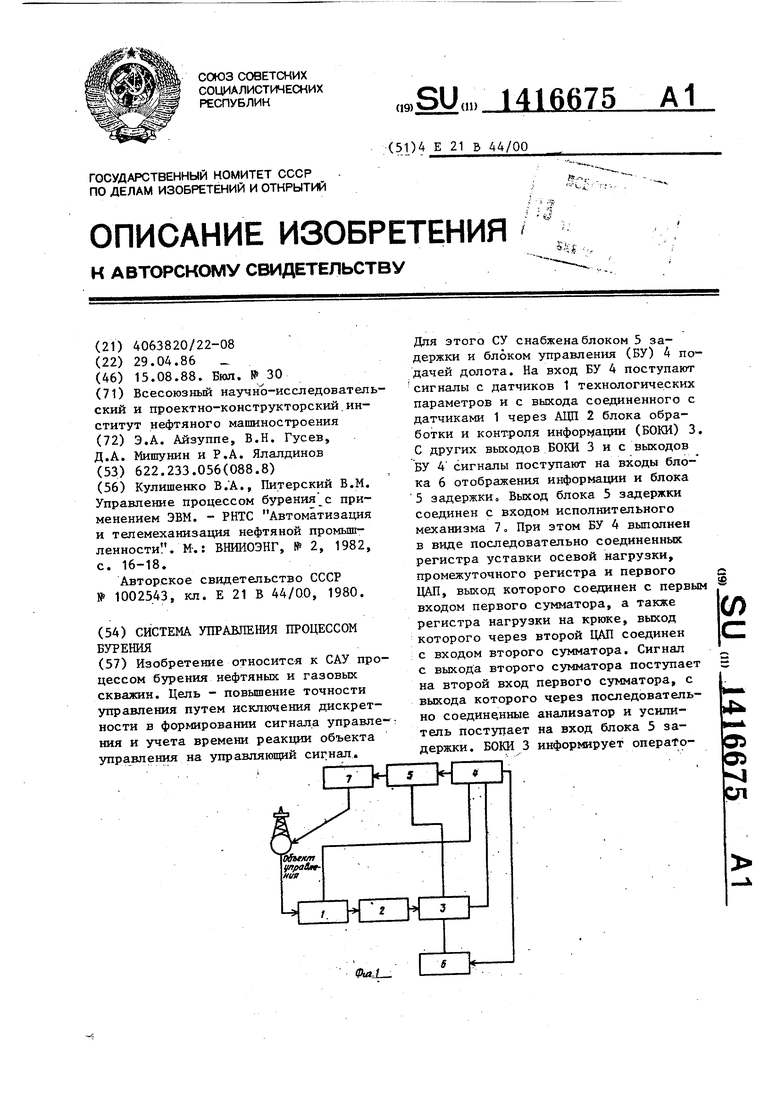

Б блоке 25 (фиг. 18) анализируется причина подъема инструмента (блок 25.1) и выдается соответствующая информация на блок 6 отображения информации. Дается директива для перехода в ручной режим выполнения операций по подъему инструмента для замены долота.

Производится стирание установоч- ной нагрузки PU на регистре 8 устав ки осевой нагрузки блока 4, т.е. останавливается подача инструмента.

Выводится (или запом 1нается) ил носитель данные за рейс и по сквлжино.,

По оператору Конец завершится выполнение алгоритма.

Описанные алгоритмы определяют функцию блока 3 (фиг. 1) обработки и контроля информации и однозначно устанавливают порядок движения информации и ее связи внутри блока.

Таким образом, надежность в работ предлагаемой системы управления процессом бурения обеспечивается за счет использования автономного регулятора пода чи, работа которого до- полнительнЪ контролируется и с помощью которого, за счет наличия блока управления подачей долота предлагаемой конструкции и введения регулируемой задержки времени, достигается плавность поддержания осевой нагрузк и ее соответствие заданной, особенно

в переходных режимах.

Аналогичным образом осуществляется управление частотой вращения ротора и бурового насоса.

Формула изобретения

Система управления процессом бурения, содержащая датчики технологических параметров, выходы, которых через аналого-цифровые преобразователи подключены к входу блока обработки И контроля информации, блок отображения информации и исполнительный механизм, отли чающаяся тем, что, с целью повышения точно- сти управления путем исключения дискретности в формировании сигнала управления и учета времени реакции объекта управления на управляющий сигнал, она снабжена блоком задержки и блоком управления подачей долота, выполненного в виде последовательно соединенных регистра уставки осевой нагрузки, промежуточного регистра и первого цифроаналогового преобразователя, -выход которого соединен с пер- вым входом первого сумматора, а также регистра нагрузки на крюке, выход которого через второй цифроаналоговый преобразователь подключен к первому входу второго сумматора, выход которого соединен с вторым входом первого сумматора, выход первого сумматора подключен к входу анализатора знака рассогласования осевой нагрузки, первьш выход которого соединен с усилителем, при этом первый выход

блока обработки и контроля информации подключен к первому входу блока отображения информации, второй, третий и четвертый - к входу регистра уставки осевой нагрузки, к управляющему входу промежуточного регистра и к входу регистра нагрузки иа крюке у соответственно, а пятый - к упот 36 И

равляющему входу блока задержки, причем второй выход анализатора зна ка рассогласования осевой нагрузки соединен с аварийным входом блока отображения информации, а выход усилителя через блок задержки подключен к входу исполнительного механизма,

Фиг. 2

( ПУСК

t /7 Вз8еши8ани&

18

Централизов. контроль

Фиг.З

ввод в режим ктс

Д| iT

I Считыв. uj

,t

,

П5

Л(7

Ърноз

jCVtf/пб/Д б I

/b.Jt

|&. ( шо

Г1лО

тормоз

/7;75х ла- ;/ f J

Ф1/а.5

Считыв. OLi

h h()

Г uj gg I

Гсчитыд, ripofn.

t

183

18,7

ftir )

Qd 3aoosM

flHl3 M J

гпроу.одка Л J

ИП51

/частота

ima pautei (ния ротора - j oS/MUH J

иг.7

Фиг.9

STOP

Параметр -

С сеВая нагризки Я , т,с J

.

-/дг2, -

/7I Считыб. Mi

- / M ----T

jfetri /Л25

t o г{мi|H1)

1B2tfI

I i i +/

//g/77 gj

/«25

;g;27 f

/a2g y

I

«1 «&

.

I 2 A/yyVp 1

Считыб. MI

g.35 i I

Aa

/7; ;

/g W Jr (зоклцнка

Фиг.10

@

( Дхол 3

&i (i-t

1 -ГО 1f регистра

з р рехтивюя м- - зф,тс)

Фиг.а

Ж

Рвп

рШ-Г

дз т

{

fs Рз1р I

I /V р I

ц.-,т-1

ЖЩ

g; /7j{ag

HEIIZ L Zl

.

/7otfc/if репер- Hffu скорости

ппернал слр

. i,/

ВНИМАНИЕ Г tKopo подъем

Останов подачц.

. датчика проходки.

Нарощибани

а2

. датчика

проходка

2213 i

тр iQi-a)

ггл I

1

& Фиг.15

22

М .

I tgfp.y(t,tTj

i

r- Cmu/ af/i/e 0 W -

Cfpf/t SypeHUH -Л ../

CfeuioSaj cKOpoeivt /

ФилП

Ручное j/npatAS

Htie

ПОДЪЁМ /

w// вооружен.

Ланные эа рецс и по ско.

.;

| Кулишенко В | |||

| А., Питерский В.М | |||

| Управление процессом бурения с применением ЭВМ | |||

| - РНТС Автоматизация и телемеханизация нефтяной промышленности | |||

| М- | |||

| : ВНИИОЭНГ, № 2, 1982, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Система управления процессом бурения | 1980 |

|

SU1002543A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-15—Публикация

1986-04-29—Подача