Цель изобретения - повышение качества сушки минеральных суснензий и нолученне порошка с конечной влажностью 10-20%.

от:о достигается тем, что аС)разуюш,ая тела вынолнена в виде нараболы, а ш,ели расноложены в зоне основания нараболонда, выполненного плоским, причем камера между кожухом и корпусом подключена к выхлонной трубе; кроме того, разгрузочное устройство выполнено в виде скреоков, размеш,енных над основанием параоолонда под ш,елями и укренленных на полом приводном валу, а диспергатор введен в корнус через полость вала.

Выбор формы сушильной камеры в виде параболоида враш,ения объясняется следуюшим. Известно, что процесс сушки частиц керамических суспензии можно разбить на два периода: первый период сушки части от начальной влажности 3/-40 0 до влажности 8-10%, второй период сушки частиц от влажиости 8-10% ДО 07о- Таким образом, для того, чтобы высушить частицы до влажности И-20%, необходимо прервать процесс сушки еш,е в первом периоде. Именно этому периоду и соответствуют параболические участки траекторий полета капель. Параболические траектории иолета в то же время характерны для крупных канель диаметром bOO-1200 мкм. Опыты показали, что получить частицы порошка влажностью И-20% можно только из крупных капель, время сушки которых до критической влажности (8-10%) больше времени их полета по параболическим участкам траектории.

Именно ноэтому сушильная камера вынолнена в виде параболоида врашения. Это позволяет устранить налинание материала на стенки сушильной камеры и иолучить материал влажностью 11-20%. Ири этом сушильная камера имеет минимальный объем (по сравнению, например, с цилиндрической камерой), и тем самым увеличивается удельный влагосъем в камере. Кроме того, параболическая форма сушильной камеры позволяет выполнить ее из кирпича (вместо дорогостоящего металла), сохранив герметичность камеры при раскрытии трещин в результате возможных термоударов, так как вертикальные трещины сжимаются нод действием горизонтальной составляющей силы тяжести стен камеры, а горизонтальные - нод действием вертикальной составляющей силы тяжести. Разложение же силы тяжести на горизонтальную и вертикальную составляющие возможно только при наличии наклона стен сушильной камеры, который обеспечивается параболической формой сушильной камеры.

Размеры параболоида выбираются, исходя из анализа траекторий полета капель заданного размера. Траектория полета капель заданного размера рассчитывается известными Методами с у4етом конструктивных особенностей форсунки либо определяется на эксперимеитальных стендах.

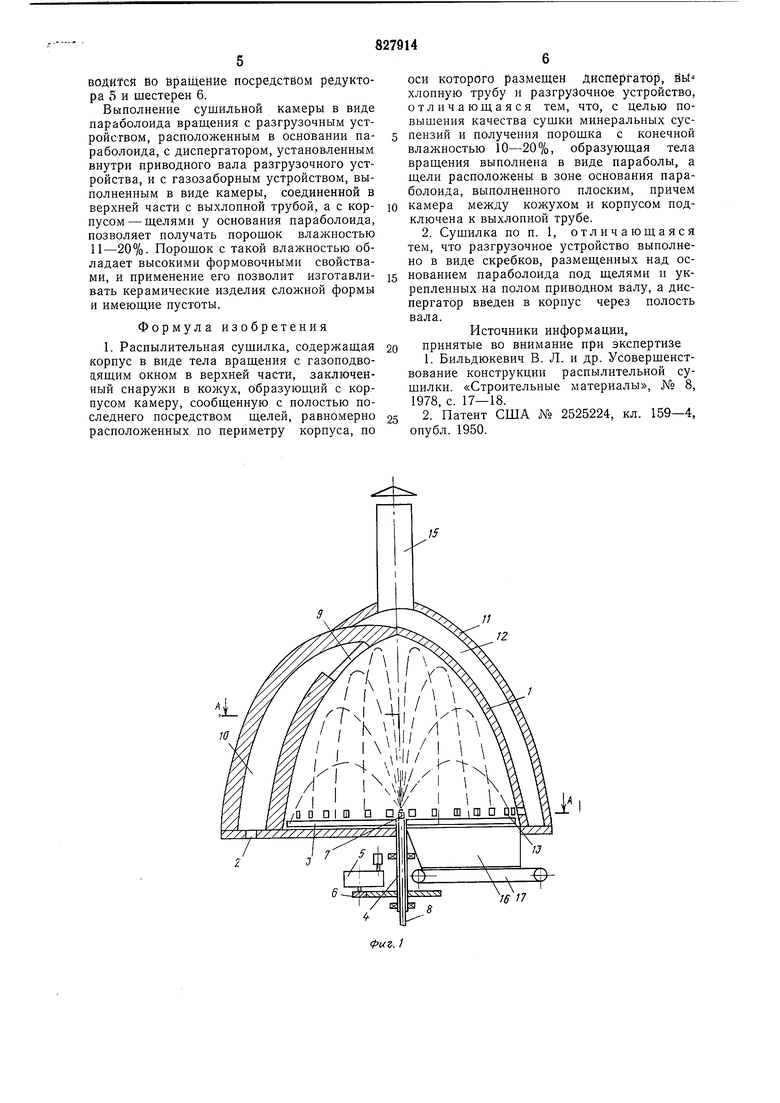

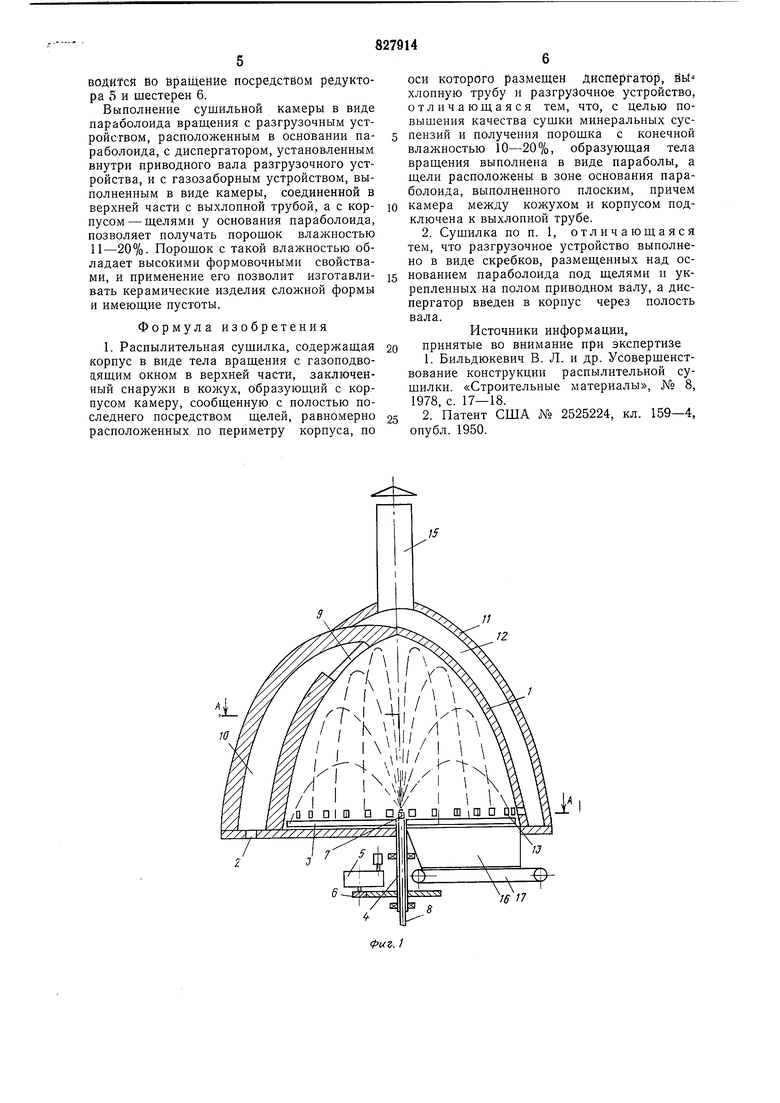

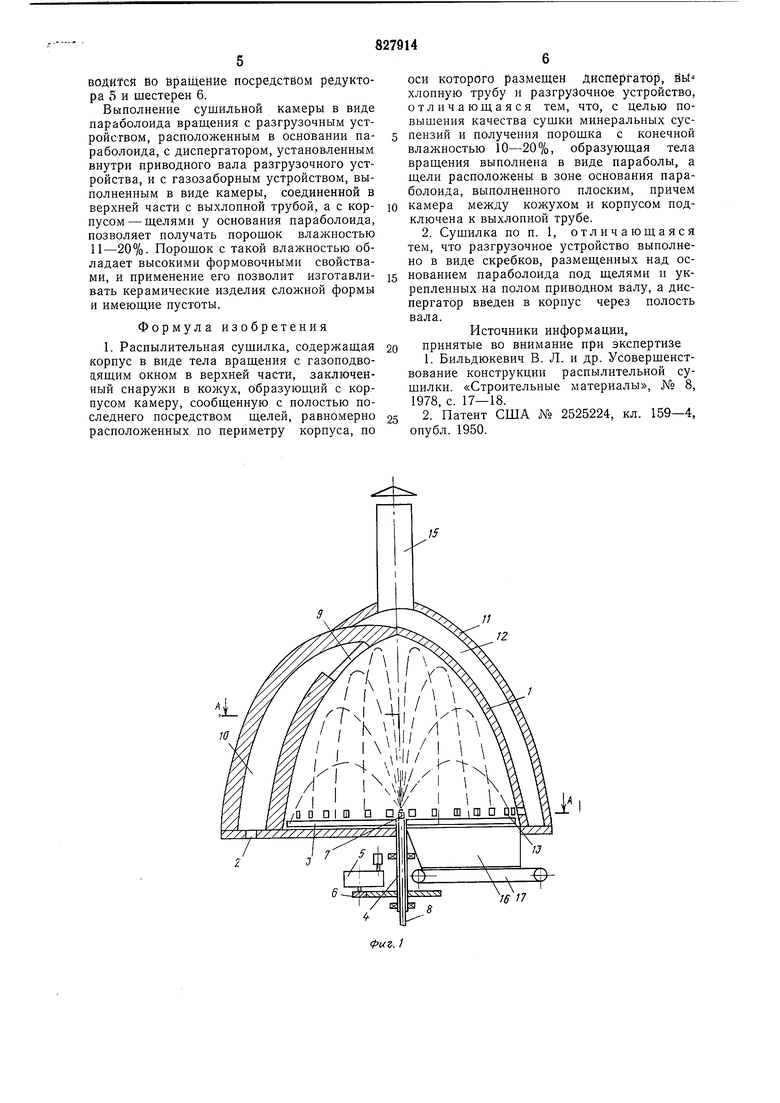

На фиг. 1 дана нредлагаемая сушилка, продольный разрез; на фнг. 2 - поперечный разрез А-А фиг. 1.

Раснылительиая сушилка содержит корпус 1, стенки которого выполнены из кирпича в виде параболоида вращення. Основание 2 корпуса 1 выполнено плоским. Разгрузочное устройство состоит из скребков 3, размещенных над основанием и прикрепленных к полому приводному валу 4. Вал 4 соединен с редуктором 5 посредством шестерен 6. Внутри приводного вала 4 установлен диспергатор 7 - центробежная механическая форсунка, к которой присоединен трубопровод 8 подачи суспензии. Узел ввода теплоносителя представляет собой газоподводящее окно 9 в верхней части корпуса, сообщенное с тонкой 10. Корпус 1 заключен в кожух 11 с образованием камеры 12. Камера 12 сообщена с нолостью корпуса 1 через щели 13, расположенные равномерно по периметру корпуса 1 в зоне его основания 2. Как вариант, камера может быть вынолнена в виде отдельных каналов 14. Камера 12 в вершине нараболоида переходит в дымовую (выхлопную) трубу 15.

Скребки 3 размещены под щелями 13, и под ними установлена разгрузочная течка 16 с транснортером 17.

Раснылительная сушилка работает следующим образом.

Керамическая суспензия влажностью 37-40% нод давлением 20-25 ати подается но трубопроводу 8 к механической центробежной форсунке - диспергатору 7, установленному внутри полого нрнводного вала 4 разгрузочного устройства. Суспензия диспергируется форсункой на капли диаметром 600-1200 мкм в корпусе 1. Сущильный агент с температурой 500-700°С подается из тонки 10 через окно 9. В результате тепло - и массообмена с каплями суспензии сушильный агент понижает свою температуру до 95-100°С. Отработанный газ с этой температурой за счет естественной тяги удаляется в атмосферу через дымовую трубу 15. Крупные размеры капель (600-1200 мкм), высокая влажность порошка на выходе из сушилки (11-20%) и малые скорости отобранных газов в проемах щелей 13 исключают возможность пылевыноса из сушилки и необходимость применения системы пылеочистки.

Капли суспензии высушиваются в объеме сушильной камеры до влажности 11-20%. Опустившись на основание 2, высушенные

гранулы скребками 3 сгребаются к течке 16, из которой нодаются на транспортер 17. Готовый норошок влажностью 11-20% с номощью транспортера 17 подается к потребителю, например прессам. Вал 4 со

скребками 3 разгрузочного устройства приВОДИТСЯ Во вращение посредством редуктора 5 и шестерен 6.

Выполнение сушильной камеры в виде параболоида вращения с разгрузочным устройством, расположенным в основании параболоида, с диспергатором, установленным внутри приводного вала разгрузочного устройства, и с газозаборным устройством, выполненным в виде камеры, соединенной в верхней части с выхлопной трубой, а с корпусом- щелями у основания параболоида, позволяет получать порошок влажностью 11-20%. Порошок с такой влажностью обладает высокими формовочными свойствами, и применение его позволит изготавливать керамические изделия сложной формы и имеющие пустоты.

Формула изобретения

1. Распылительная сущилка, содержащая корпус в виде тела вращения с газоподвоаящим окном в верхней части, заключенный снаружи в кожух, образующий с корпусом камеру, сообщенную с полостью последнего посредством щелей, равномерно расположенных по периметру корпуса, по

оси которого размещен диспергатор, Ш хлопную трубу и разгрузочное устройство, отличающаяся тем, что, с целью повышения качества сушки минеральных суспензий и получения порощка с конечной влажностью 10-20%, образующая тела вращения выполнена в виде параболы, а щели расположены в зоне основания параболоида, выполненного плоским, причем

камера между кожухом и корпусом подключена к выхлопной трубе.

2. Сущилка по п. 1, отличающаяся тем, что разгрузочное устройство выполнено в виде скребков, размещенных над основанием параболоида под щелями и укрепленных на полом приводном валу, а диспергатор введен в корпус через полость вала.

Источники информации,

принятые во внимание при экспертизе

1. Бильдюкевич В. Л. и др. Усовершенствование конструкции распылительной сушилки. «Строительные материалы № 8, 1978, с. 17--18.

2. Патент США № 2525224, кл. 159-4, опубл. 1950.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКАЯ РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2337289C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА С АКУСТИЧЕСКОЙ ФОРСУНКОЙ | 2007 |

|

RU2337287C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА С СИСТЕМОЙ ОЧИСТКИ ВОЗДУХА | 2017 |

|

RU2645798C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2011 |

|

RU2473853C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2016 |

|

RU2650215C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1071901A1 |

| ЗЕРНОВАЯ КАРУСЕЛЬНАЯ СУШИЛКА | 2018 |

|

RU2735202C2 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2337288C1 |

| КАРУСЕЛЬНАЯ СУШИЛКА ДЛЯ ЗЕРНА | 1996 |

|

RU2118772C1 |

| Конвейерная сушилка для сыпучих материалов | 1989 |

|

SU1615505A1 |

;/

/2

1

W

Авторы

Даты

1981-05-07—Публикация

1979-06-25—Подача