для охлаждающего агента, а каждый разгрузочный патрубок снабжен размещенными в верхней части трубами с отверстиями, с установленными нод ними защитными козырьками, при этом трубы с отверстиями соединены с рубашками через щели, образованные наружными и внутренними стенками рубащки, причем внутренние стенки короче наружных в 1,5-2 раза, а полости газораспределительных стенок зоны охлаждения соединены с нагнетательным вентилятором 4.

Эта печь является наиболее близкой по технической сущности и достигаемому результату к изобретению, но имеет следующие недостатки;

охлаждение исходного материала требует установки дополнительного высоконапорного тяго-дутьевого оборудования, что вызывает увеличение расхода электроэнергии в 2,5-3 раза;

как показали экспериментальные работы по выбору оптимального профиля окон, предлагаемый профиль подвержен забиванию. Кроме того, в простенках между окнами создаются «мертвые зоны (так как расстояние между окнами составляет две ширины окна), через которые материал проходит не охлажденным.

Это приводит к увеличению температуры выгружаемого материала, а следовательно, к снижению производительности печи.

Избыточное давление внутри печи не обеспечивает безопасной работы при обжиге фосфорсодержащего материала из-за возможного выбивания воздуха с фосфорсодержащими составляющими и, кроме того, нарушается прочность конструкции печи {деформация каркаса печи).

Целью изобретения является снижение расхода электроэнергии, повышение производительности, увеличение надежности работы печи путем снижения внутреннего давления.

Указанная цель достигается тем, что в обжиговой печи, содержащей прямоугольные шахты с зонами подогрева, обжига и охлаждения, разделенные на щели вертикальными огнеупорными стенками, в которых выполнены газораспределительные каналы, сообщающиеся с шахтами окнами, расположенными в шахматном порядке, в вертикальных стенках между зоной обжига и зоной охлаждения выполнены разделительные каналы с окнами для всасывания охлаждающего воздуха, сообщающиеся с атмосферой, причем расстояние от низа разделительных каналов до верха газораспределительных каналов зоны охлаждения равно 0,1-0,2 ширины щели печи, а суммарная площадь окон на выходе из разделительных каналов составляет 0,2-0,3 площади окон на выходе из каналов зоны охлаладения, при этом ширина простенка между двумя смежными окнами любой зоны печи равна ширине окна, кроме того, угол наклона стенки окна к горизонту составляет 45-60°.

-Наличие разделительных каналов между зоной обжига и охлаждения, сообщающихся с атмосферой, низ которых расположен на расстоянии от верха верхнего охлаждающего канала, равном 0,1-0,2 ширины щели печи, дает возможность исключить гидродинамическую и тенловую зависимости потока газов в зонах печи и ввести дополнительный охлаждающий воздуХ; Изменение этого расстояния в сторону

уменьшения (менее 0,1 от ширины щели печи) невозмол но, так как это связано с размерами футеровочных материалов. При увеличении этого расстояния (более 0,2 от ширины щели печи) увеличивается сопро:

тивление просасываемого воздуха и повышается расход электроэнергии.

Увеличение размеров окон и отсутствие зазора между ними дает возможность увеличить степепь охлаждения материала,

уменьшить сопротивление движущегося материала.

Уменьшение площади окон в разделительных каналах (ниже 0,2 от площади окон на выходе из охлаждающих каналов

в зоне охлаждения) недонустимо, так как возможен переток горячего воздуха из зоны обжига. Увеличение площади окон разделительных каналов более 0,3 от площади окоп в охлаждающих каналах нецелесообразно, так как ухудшается охлаждение материала по слою за счет того, что основной поток материала пойдет вдоль стенки канала. Выбранная ширина простенка между окнами исключает мертвые зоны, через которые материал может пройти, не охлаждаясь (что возможно при увеличении и уменьшении ширины простенка). Предлагаемый профиль окна в любой

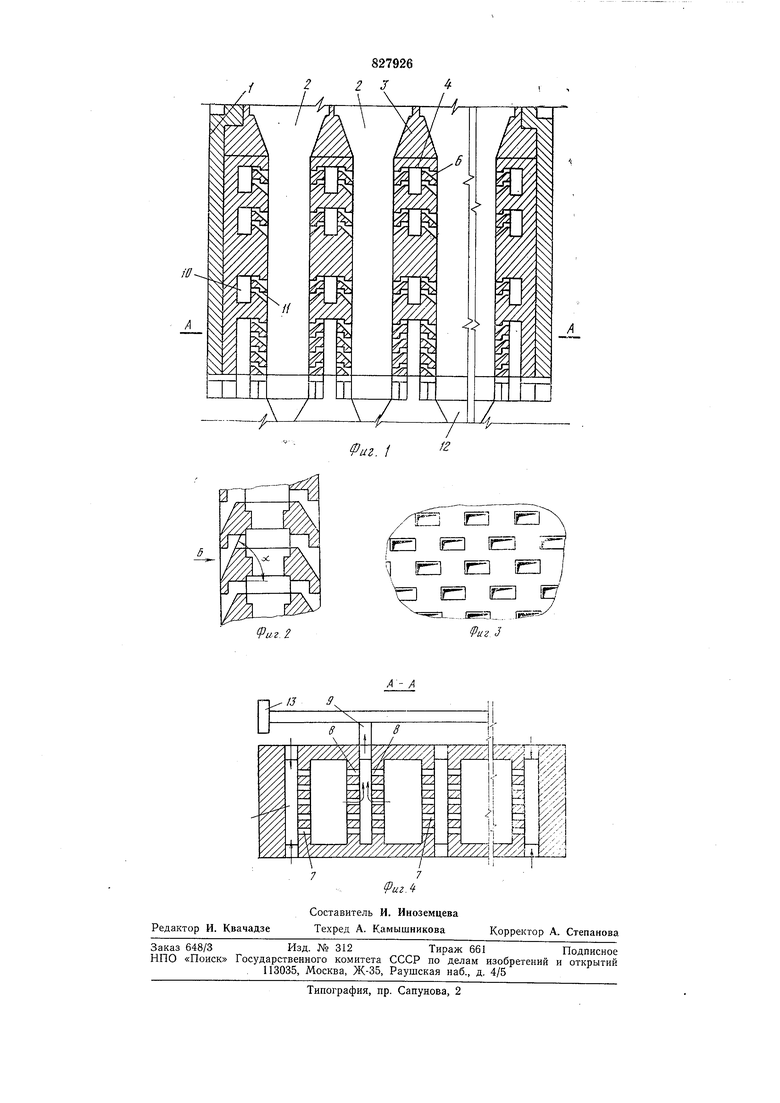

зоне печи для обжига исходного материала, например, фосфорита, в котором стенка наклонена на 45-60° к горизонту, позволяет исключить забиваемость окон и те.м самым повысить производительность печи.

Угол меньше 45° исключает сход материала, так как это меньше угла естественного откоса. Угол больше 60° эконохмически нецелесообразен из-за неоправданного увеличения высоты этой зоны печи.

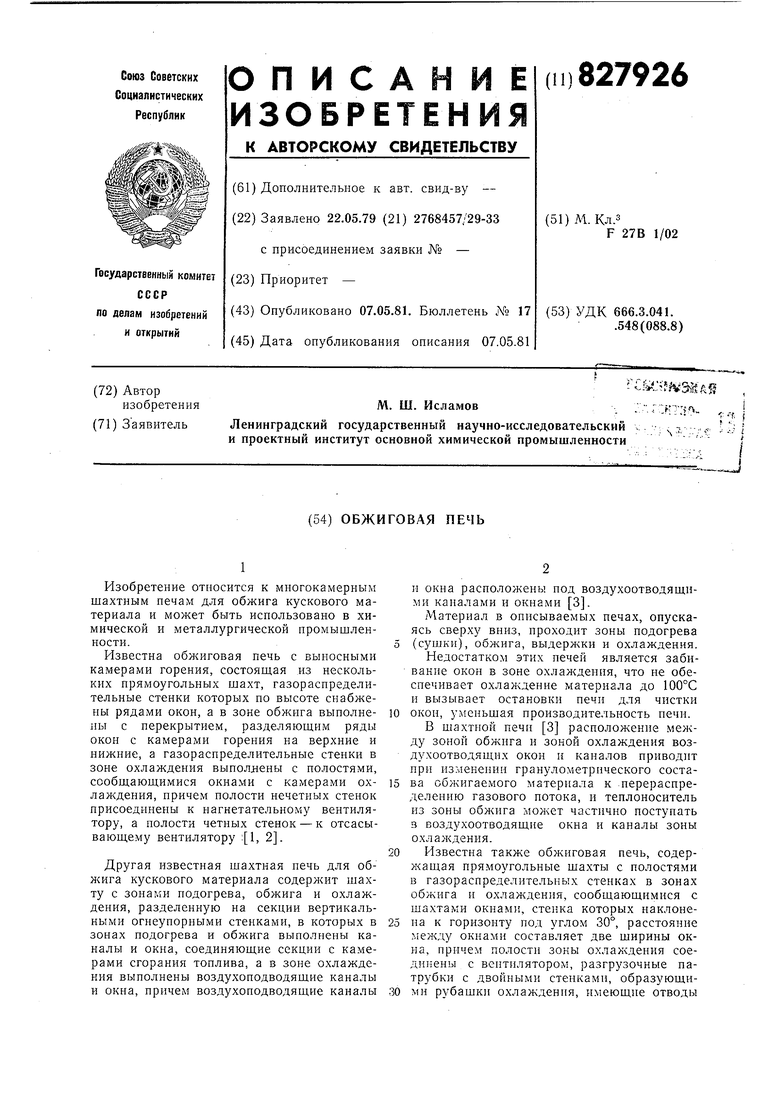

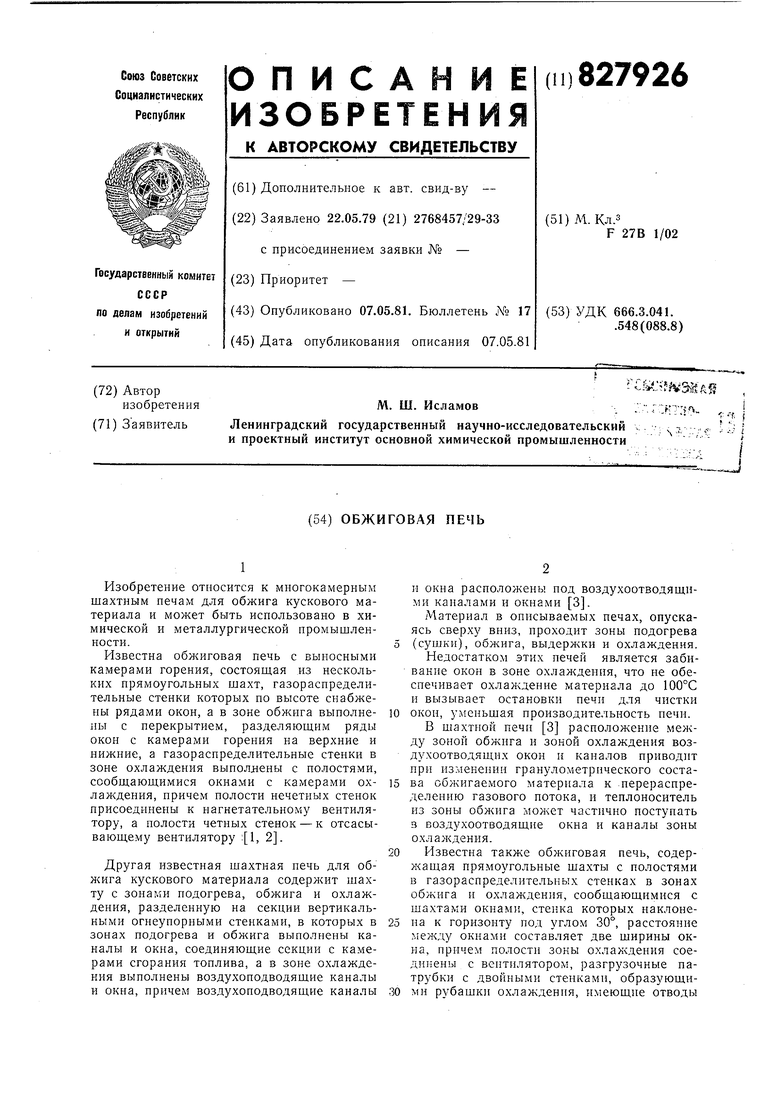

На фиг. 1 изображено продольное сечение печи; на фиг. 2 - профиль газораспределительных окон; на фиг. 3 - вид газораспределительных окон по стрелке Б; на фиг. 4 - поперечное сечение А-А фиг. 1.

Обжиговая печь содержит прямоугольные шахты 1, разделенные на щели 2 вертикальными огнеупорными стенками 3, в которых выполнены распределительные каналы 4 в зоне обжига и каналы 5 в зоне

охлаждения, сообщающиеся окнами 6 в зоне обжига и окнами 7 в зоне охлаждения с шахтами 1. Через окна 8 канала 9 отсасывается охлаждающий воздух. Между зоной обжига и зоной охлаждения выполнены разделительные каналы 10 с окнами 5 11, сообщающимися с атмосферой, причем низ разделительных каналов расположен на расстоянии от верха верхнего охлаждающего канала, равном 0,1-0,2 ширины щели печи, а суммарная площадь окон на выхо- ю де из разделительных каналов 8 составляет 0,2-0,3 от площади окон на выходе из охлаждающих каналов 6 в зоне охлаждения. Ширина простенка между двумя смежными окнами в распределительных каналах 15 в любой зоне печи равна ширине этого окна. Угол наклона к горизонту ее стенки окна в любой зоне печи составляет 45-60°. Полости газораспределительных стенок соединены с нагнетательным вентилятором. 20 Под шахтами расположены разгрузочные патрубки 12. Работа печи осуществляется следующим образом. Материал загружается сверху в шахту 1 и, опускаясь, проходит последова- 25 тельно зоны подогрева, обжига и охлаждения. В каналы газораспределительных стенок 3 зоны обжига подается теплоноситель, который через окна 5 поступает в шахты 1. Теплоноситель поднимается наверх и 30 после обжига используется для сушки и подогрева материала, после чего выводится из печи. Атмосферный воздух поступает через окна И разделительных каналов 10, расположенные по обеим сторонам печи, 35 в шахту печи 1 и смешивается с поперечным потоком охлаждающего воздуха, поступающего в зону охлаждения через окна 7 канала 5. Охлаждающий воздух из зоны охлажде- 40 ния отсасывается вентилятором 13 через окна 8 канала 9. Охлажденный материал, пройдя разгрузочный патрубок 12, выгружается из печи. Преимуществами обжиговой печи явля- 45 ются: снижение расхода электроэнергии за счет уменьшения гидравлического сопротивления слоя материала, а также за счет исключения забивания окон обрабатываемым материалом благодаря предла- 50 гаемому профилю окон и их расположению; повышение производительности печи за счет допускаемого получаемой степени охлаждения путем увеличения температуры выгружаемого материала с 55 достигаемых 30-40° до требуемых по регламенту 100°С; наличие разделительных каналов дает возможность ликвидировать гидравлическую и тепловую зависимость зон обжига и охлаждения и, следовательно, изменять температуру обжига в зависимости от разновидности кускового материала; исключается деформация печи, нмеюшая место прн работе печи под давлением, и тем с давлением, и тем самым увеличивается срок службы печи и срок службы печи и обеспечивается безопасность ее работы. Формула изобретения 1. Обжиговая печь, содержащая прямоугольные шахты с зонами подогрева, обжига и охлаждения, разделенные на щели вертикальными огнеупорными стенками, в которых выполнены газораспределительные каналы, сообщающиеся с шахтами окнами, расположенными в шахматном порядке. отличаюшаяся тем, что, с целью снижения расхода электроэнергии, повышения производительности, увеличения надел ности работы печи путем снижения внутреннего давления, в вертикальных стенках между зоной обжига и зоной охлаждения выполнены разделительные каналы с окнами для всасывания охлаждающего воздуха, сообщаюшнеся с атмосферой, причем расстояние от низа разделительных каналов до верха газораспределительных каналов зоны охлаждения равно 0,1-0,2 ширины шели печи, а суммарная нлощадь окон на выходе разделительных каналов составляет 0,2-0,3 площади окон на выходе из каналов зоны охлаждения, при этом ширина простенка между двумя смежными окнами любой зоны печи равна ширине окна, 2. Обжиговая печь по п. 1, отличающаяся тем, что угол наклона стенки окна к горизонту составляет 45-60°. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 188519, F 27В 1/02, 1965. , 2.Авторское свидетельство СССР № 394640, F 27В 1/02, 1971. 3. Авторское свидетельство 549663, F 27В 1/20, 1970. 4. Авторское свидетельство СССР по заявке № 2626541/29-33, F 27В 1/02, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обжиговая печь | 1978 |

|

SU750230A1 |

| ШАХТНАЯ ГАЗОВЯ ПЕЧЬ БОЛЬШОЙ ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2523640C1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| ШАХТНАЯ ГАЗОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2493517C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| ШАХТНАЯ ПРОТИВОТОЧНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА И ДОЛОМИТА (ВАРИАНТЫ) | 2006 |

|

RU2327936C2 |

| ПРОТИВОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ, ОТАПЛИВАЕМАЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2014 |

|

RU2587115C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2001 |

|

RU2194931C2 |

| Многозонная печь кипящего слоя для обжига сыпучего материала | 1983 |

|

SU1121571A1 |

| ОБЖИГОВАЯ ПЕЧЬ | 1973 |

|

SU394640A1 |

Авторы

Даты

1981-05-07—Публикация

1979-05-22—Подача