Изобретение относится к обработке полидисперсного сыпучего материала в обжиговых печах и может быть использовано в металлургической, химической прогФ тшленностях и промышленности строительных материалов.

Известна печь кипящего слоя для обжига известняка, содержащая зоны обжига, подогрева известняка, охлаждения извести, соединенные между собой переточными устройствами и снабженные газораспределительными решетками, и теплообменник, в котором теплом продуктов сгорания нагревается воздух, поступающий в зону подогрева 11.

Недостатком данной печи является неполная утилизация тепла извести.

Наиболее близкой по технической сущности к изобретению является печь кипящего слоя, содержащая загрузочное устройство, шахту с зонами подогрева, обжига и охлаждения с газораспределительными решетками, переточные устройства и газоотвод 12 .

Недостатками этой печи являются неполная утилизация тепла извести и зарастание газораспределительных решеток из-за большой запыленности печных газов, что приводит к увеличению простоев и как следствие к снижению производительности печи.

Цель изобретения - увеличение производительности печи и снижение удельного топлива.

Указанная цель достигается .тем, что в многозонной печи кипящего слоя для обжи,га сыпучего материала, содержащий загрузочное устройство, шахту с зонами подогрева, обжига и охлаждения, переточные устройства и газоотвод, первая по ходу движения материала зона подогрева выполнена .выносной в виде по крайней мере од ного теплообменника прямоугольного сечения с газоотводящим ноллектором, размещенным в его верхней части и соединенным с газоотводом печи, и окнами в больших боковых стенках, соединенными газоходами с надслоевым пространством нижерасположенной в шахте зоной подогрева, соединенной переточным устройством с выходным патрубком теплообменника, при этом входной патрубок теплообменника соединен с загрузочным устройством.

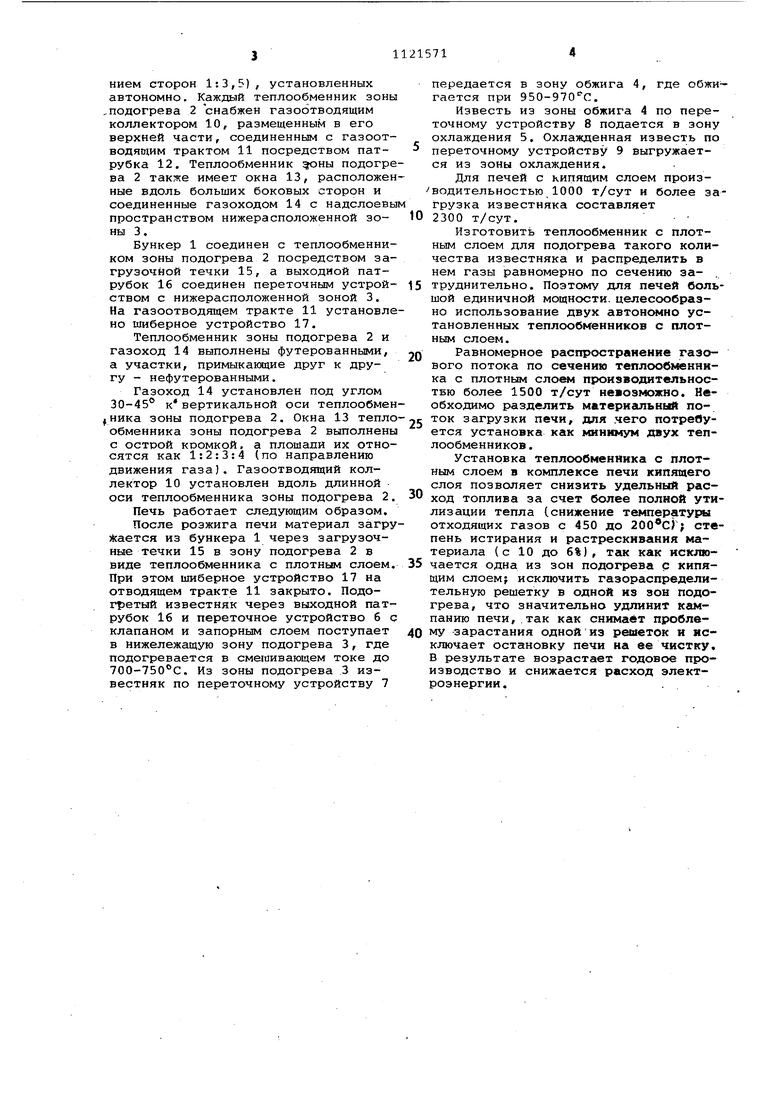

Кроме того, целесообразно/ чтобы соотношение сторон теплообменника составляло 1:3,5, а газоходы при Необходимости устанавливать под углом 30-45 к вертикальной оси теплообменника, окна в теплообменнике выполнять нефутерованными с острой кромкой, а площади окон по направлению движения газа относились бы как 1:2:3:4.

При этом газоотводящий коллектор целесообразно устанавливать на продольной оси теплообменника.

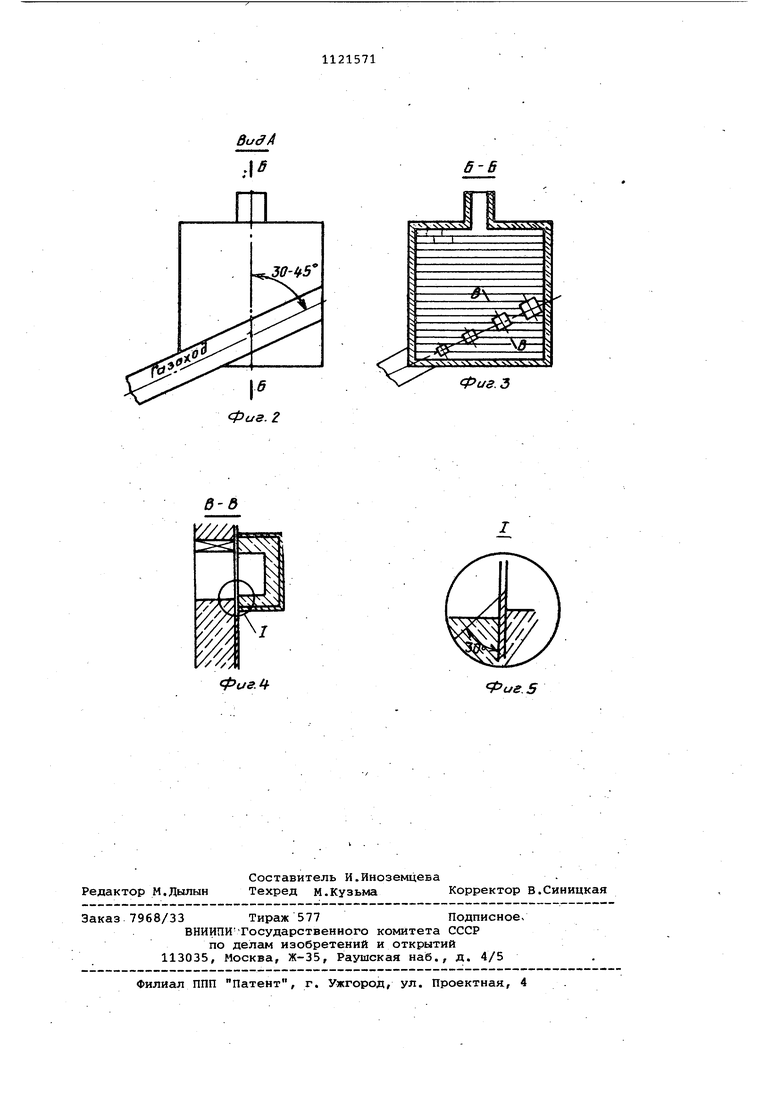

Первую по ходу движения материала зону подогрева необходимо выполнять в виде теплообменника с плотным слоем, что позволит исключить перфорированную решетку зоны подогрева, подверженную зарастанию, что приводит к увеличению межремонтного периодаj снизить температуру отходящих газов и тем самым удельный расход тепла. Во избежание налипания пыли окна в теплообменнике выполнены несЬутерованными и с острой кромкой, а газоходн установлены под углом 30-45° к вертикальной оси теплообменника. При меньшем угле Наклона газохода не обеспечивается гравитационное удаление частиц, выпавших из запыленного потока газа. Увеличение угла наклона свыше 45° влечет неоправданное увеличение мертвой зоны материала в теплообменнике. Такая конструкция газохода и окон не позволяет пыли извести и известняка оседать в газоподводящем, тракте теплообменника.

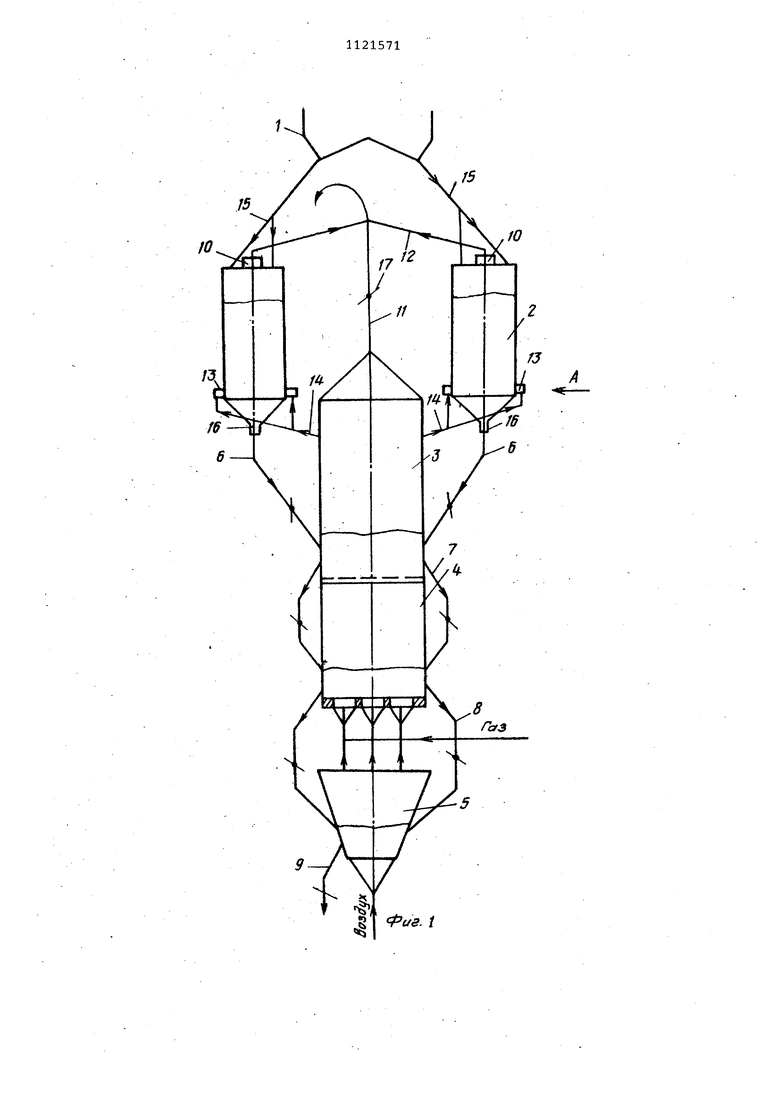

Для равномерного распределения газового потока по сечению плотного слоя теплообменник выполнен прямоугольной формы с отношением сторон в основании 1:3,5. Такая конструкция теплообменника позволяет газовым струям пронизывать толщу материала за счет кинематической энергии, а расположение газоотводящегс коллектора в верхней части теплообменника вдоль его длинной оси позволяет направлять газовый поток от периферии к центру теплообменника.

При меньшем соотношении сторон становится непреодолимым влияние пристенного эффекта при движении материала от загрузки к выгрузке, при большем - проблематичным становится распределение газа по сечению слоя теплообменника. Кроме того, для равномерного распределения газового потока по длине теплообменника газопроводящие окна выполнены с отношением площадей 1:2:3:4 по ходу газового потока.

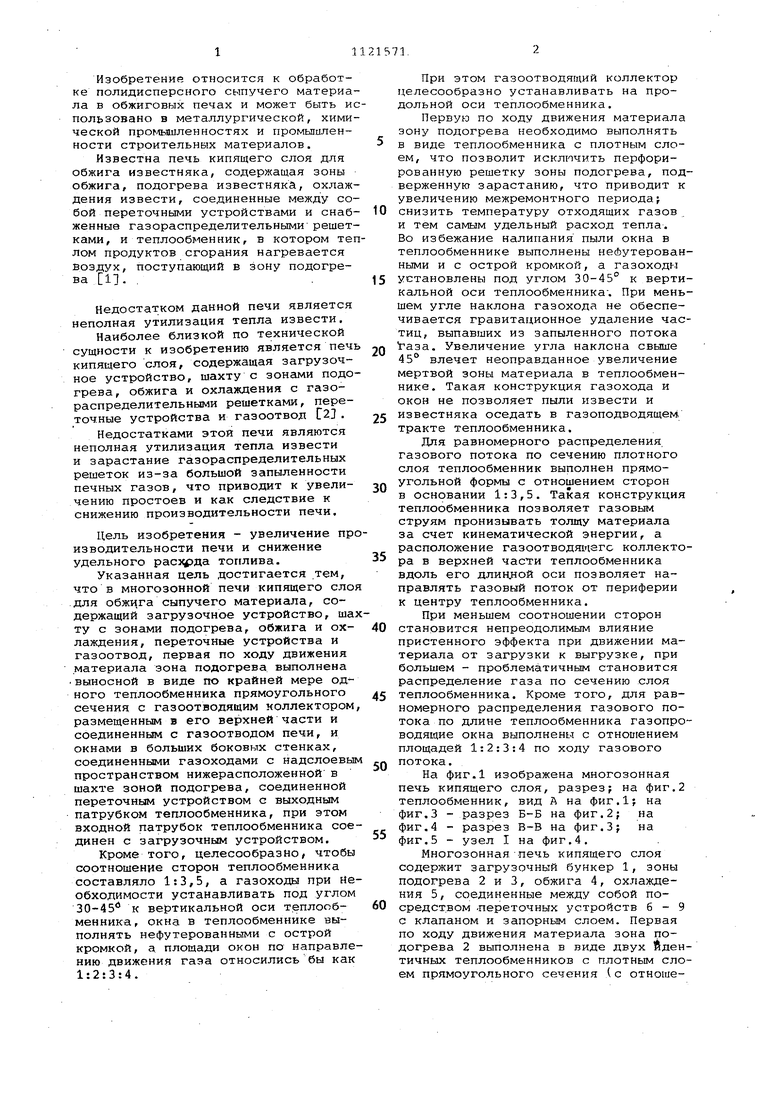

На фиг.1 изображена многозонная печь кипящего слоя, разрез; на фиг.2 теплообменник, вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.З; на фиг.5 - узел I на фиг.4.

Многозонная печь кипящего слоя содержит загрузочный бункер 1, зоны подогрева 2 и 3, обжига 4, охлаждения 5, соединенные между собой посредством .переточных устройств 6-9 с клапаном и запорным слоем. Первая по ходу движения материала зона подогрева 2 выполнена в виде двух Идентичных теплообменников с плотным слоем прямоугольного сечения (с отношением сторон 1:3,5), установленных автономно. Каждый теплообменник зоны подогрева 2 снабжен газоотводящим коллектором 10, размещенным в его верхней части, соединенным с газоотводящим трактом 11 посредством пат- 5 рубка 12. Теплообменник ны подогрева 2 также имеет окна 13, расположенные вдоль больших боковых сторон и соединенные газоходом 14 с надслоевым пространством нижерасположенной зо- Ю ны 3,

Бункер 1 соединен с теплообменником зоны подогрева 2 посредством загрузочной течки 15, а выходной патрубок 16 соединен переточным устрой- 15 ством с нижерасположенной зоной 3. На газоотводящем тракте 11 установлено шиберное устройство 17.

Теплообменник зоны подогрева 2 и газоход 14 выполнены футерованными, -п а участки, примыкающие друг к другу - нефутерованными.

Газоход 14 установлен под углом 30-45 к вертикальной оси теплообменника зоны подогрева 2. Окна 13 тепло--с обменника зоны подогрева 2 выполнены с ОСТРОЙ КРОМКОЙ, а площади их относятся как 1:2:3:4 (по направлению движения газа). Газоотводящий коллектор 10 установлен вдоль длинной оси теплообменника зоны подогрева 2. 30

Печь работает следующим образом.

После розжига печи материал загружается из бункера 1 через загрузочные течки 15 в зону подогрева 2 в виде теплообменника с плотным слоем. 35 При этом шиберное устройство 17 на отводящем тракте 11 закрыто. Подогретый известняк через выходной патрубок 16 и переточное устройство 6 с клапаном и запорным слоем поступает 40 в Нижележащую зону подогрева 3, где подогревается в смешивающем токе до 700-750С. Из зоны подогрева 3 известняк по переточному устройству 7

передается в зону обжига 4, где обжигается при 950-970С.

Известь из зоны обжига 4 по переточному устройству 8 подается в зону охлаждения 5. Охлажденная известь по переточному устройству 9 выгружается из зоны охлаждения.

Для печей с кипящим слоем прризводительностью1000 т/сут и более загрузка известняка составляет 2300 т/сут.

Изготовить теплообменник с плотным слоем для подогрева такого количества известняка и распределить в нем газы равномерно по сечению затруднительно. Поэтому для печей большой единичной мощности, целесообразно использование двух автономно установленных теплообменников с плотным слоем.

Равномерное распространение газового потока по сечению теплообменника с плотным слоем производительностБю более 1500 т/сут невозможно. Необходимо разделить материальный поток загрузки печи, для .чего потребуется установка как минимум двух теплообменников .

Установка теплообменника с плотным слоем в комплексе печи кипящего слоя позволяет снизить удельный расход топлива за счет более полной утилизации тепла (снижение температуры отходящих газов с 450 до ); степень истирания и растрескивания материала (с 10 до 6%), так как исключается одна из зон подогрева с кипящим слоем исключить газораспределительную решетку в одной из зон подогрева, что значительно удлинит кампанию печи, так как снимает проблему зарастания одной из решеток и исключает остановку печи на ее чистку, В результате возрастает годовое производство и снижается расход электроэнергии.

/VV/V V

б-в

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ КИПЯЩЕГО СЛОЯ КС-55 | 2004 |

|

RU2281449C2 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| Многозонная печь кипящего слоя для обжига известняка | 1981 |

|

SU1040305A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

| Способ автоматического регулирования процесса обжига в многозонной печи с кипящим слоем | 1981 |

|

SU1028993A1 |

| Многозонная печь кипящего слоя для обжига сыпучих материалов | 1976 |

|

SU735891A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| Способ регулирования обжига извести в печи с кипящим слоем | 1987 |

|

SU1629722A1 |

| Способ получения высокоактивной тонкодисперсной извести в многозонной печи кипящего слоя | 1981 |

|

SU1048283A1 |

| Печь кипящего слоя | 1977 |

|

SU687330A1 |

1. МНОГОЗОННАЯ ЛЕЧЬ КИПШЦЕГО СЛОЯ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАJJA, содержащая загрузочное устройство, шахту с зонами подогрева, обжига и охлаждения, переточные устройства и газоотвод, отличающаяся тем, что, с целью увеличения производительности печи и снижения удельного расхода топлива, первая по ходу движения материала зона подогрева выполнена, выносной в виде по крайней мере одного теплообменника прямоугольного сечения с газоотводящим коллектором, размещенным в его верхней части и соединенным с газоотводом печи, и окнами в больших боковых стенках, соединенными газоходами с наделоевым пространством нижерасположенной в шахте .зоной подогрева, соединенной переточным устройством с выходным патрубком теплообменника, при этом входной патрубок теплообменника соединен с загрузочным устройством. 2.Печь по п. 1, отличающаяся тем, что соотношение сторон теплообменника составляет 1:3,5. 3.Печь по пп. 1 и 2, о т л и чающаяся тем, что газоходы установлены под углом 30-45 к вертикальной оси теплообменника. 4.Печь попп1-3 отличающаяся тем, что окна в теплообменнике выполнены нефутерованными с острой кромкой, а площади окон по направлению движения газа относятся как 1:2:3:4. 5.Печь по пп. 1-4, отличающаяся тем, что газоотводящий коллектор установлен на проND 01 дольной ося теплообменника. ч|

иг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь кипящего слоя | 1980 |

|

SU924487A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-10-30—Публикация

1983-06-09—Подача