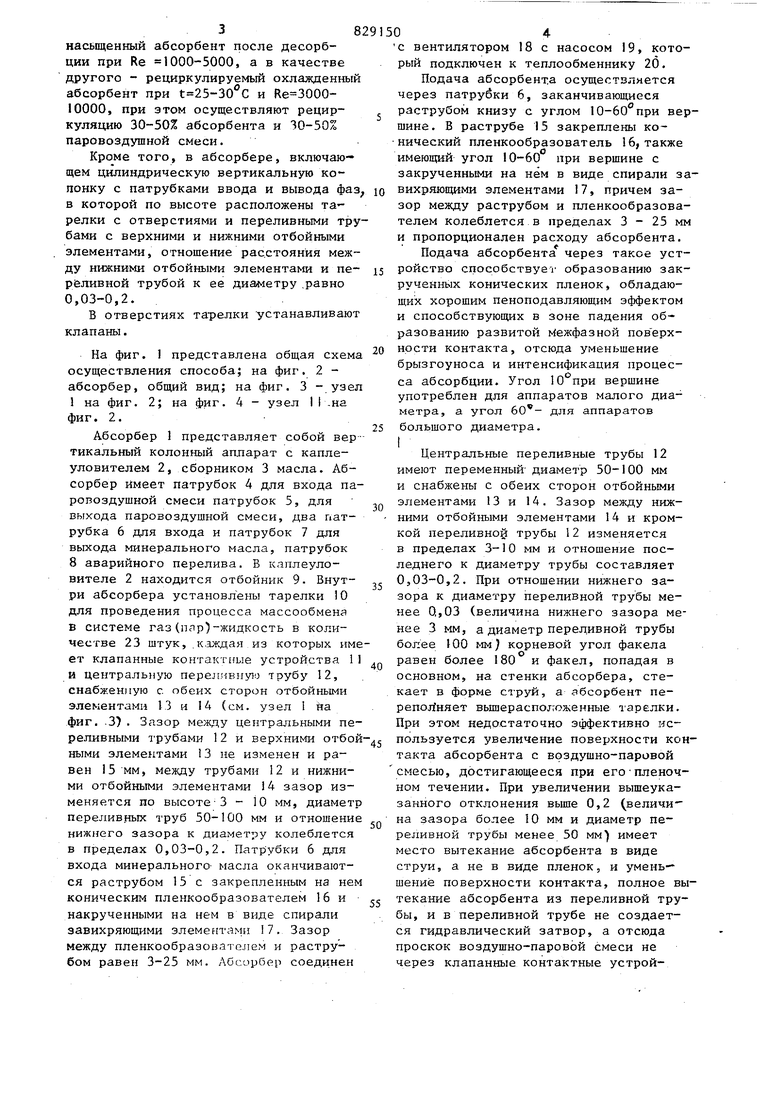

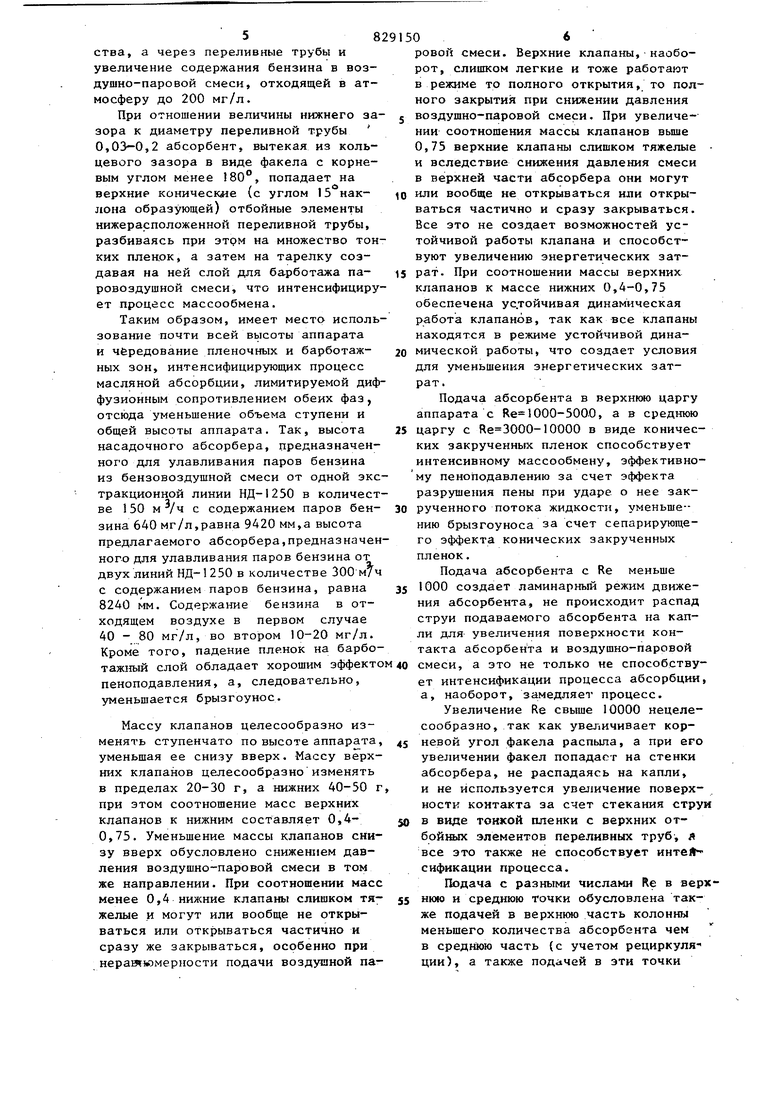

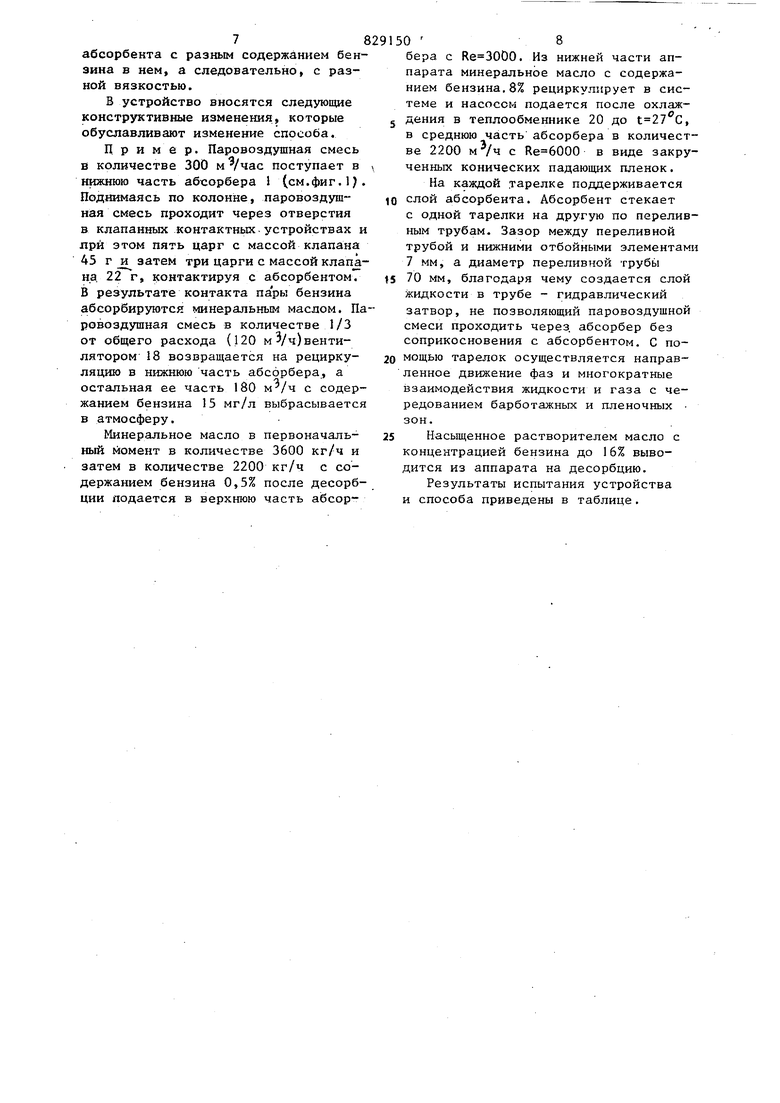

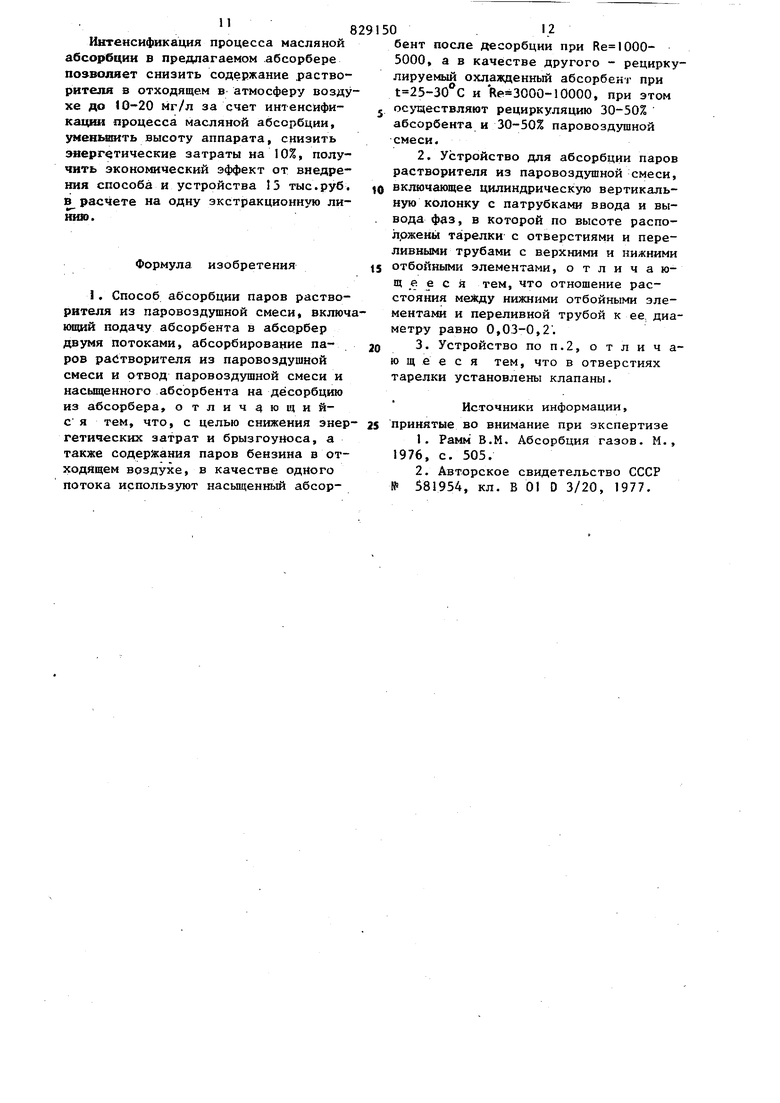

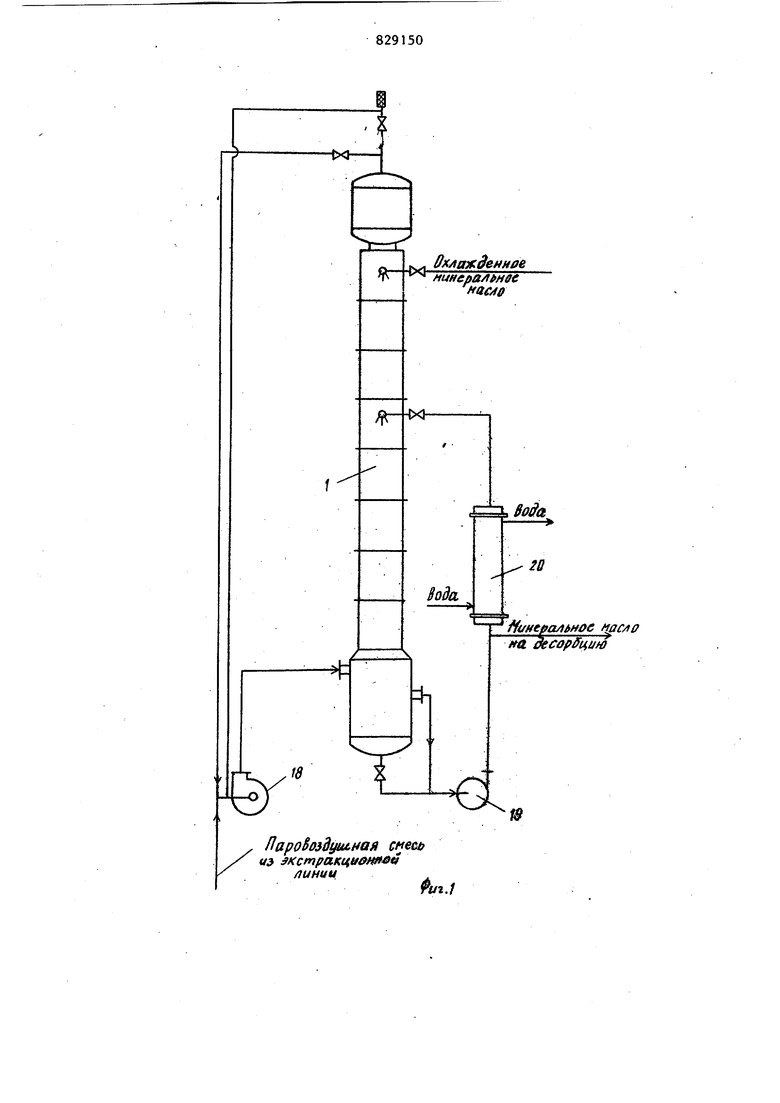

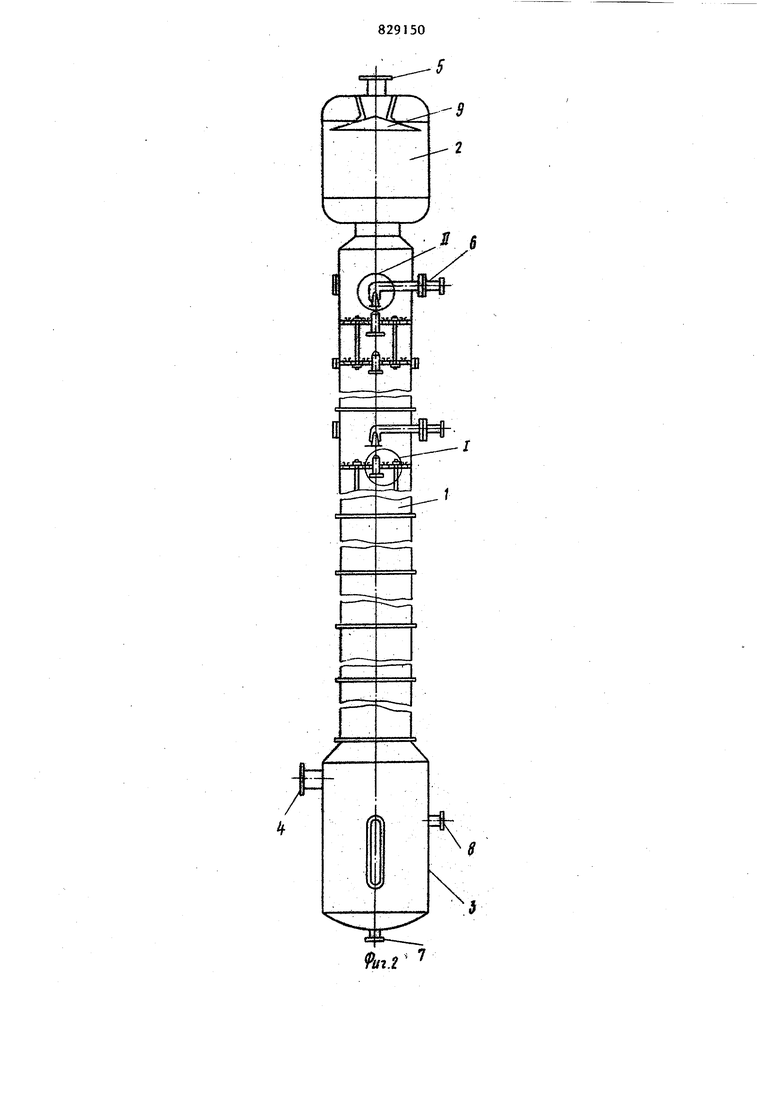

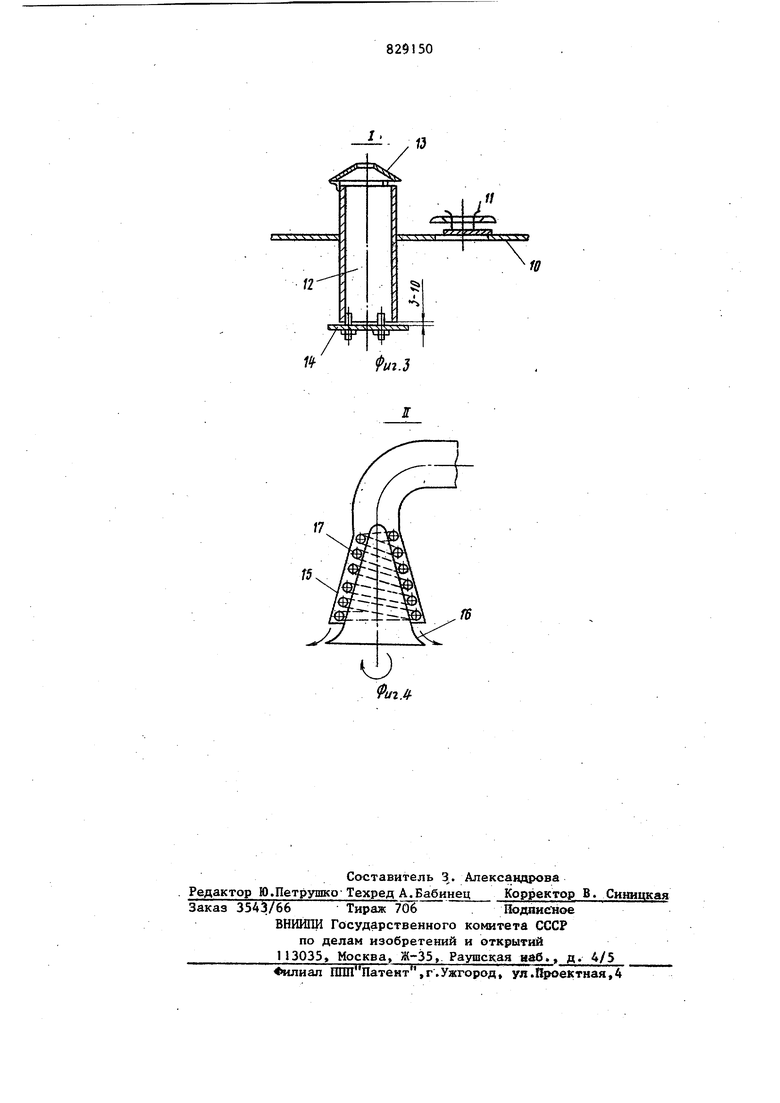

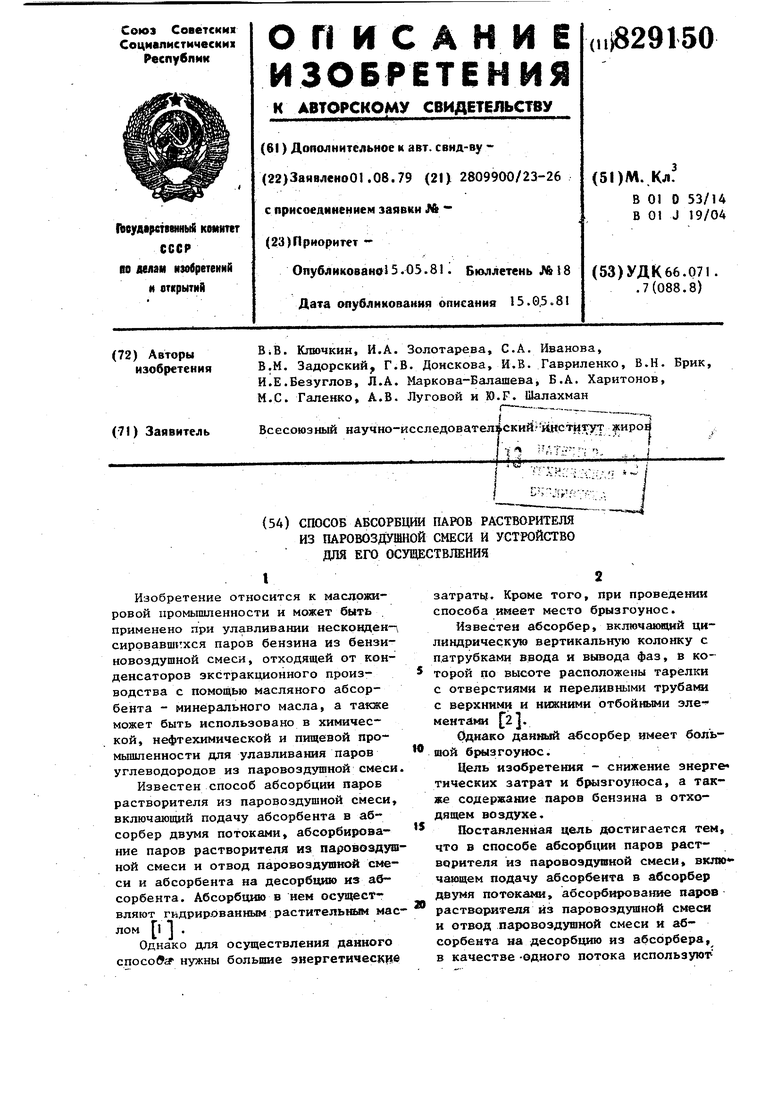

насыщенный абсорбент после десорбции при Re 1000-5000, а в качестве другого - рециркулируемый охлажденный абсорбент при 1 25-30 0 и Re 300010000, при этом осуществляют рециркуляцию 30-50% абсорбента и 30-50% паровоздушной смеси. Кроме того, в абсорбере, включающем цилиндрическую вертикальную колонку с патрубками ввода и вывода фаз в которой по высоте расположены та-релки с отверстиями и переливными тру бами с верхними и нижними отбойными элементами, отношение расстояния меж ду нижними отбойными элементами и переливной трубой к ее диа/метру .равно 0,03-0,2. В отверстиях тарелки устанавливают клапаны. На фиг. 1 представлена общая схем осуществления способа; на фиг. 2 абсорбер, общий вид; на фиг. 3 - узе на фиг. 2; на фиг. 4 - узел It .на фиг. 2. Абсорбер 1 представляет собой вер тикальный колонный апларат с каплеуловителем 2, сборником 3 масла. Абсорбер Имеет патрубок 4 для входа па ровоздушной смеси патрубок 5, для выхода паровоздушной смеси, два патрубка 6 для входа и патрубок 7 для выхода минерального масла, патрубок 8 аварийного перелива. В каплеуловителе 2 находится отбойник 9. Внутри абсорбера установлены тарелки 0 для проведения процесса массообмена в системе газ(плр)-жидкость в количестве 23 штук, .к.аждая из которых им ет клапанные контактные устройства 1 и центральную переливную трубу 12, снабженную с обеих сторон отбойными элементами 1.3 и 14 (см. узел 1 йа .фиг. .3). Зазор между центральными пе реливными трубами 12 и верхними отбо ными элементами 13 не изменен и равен 15 ММ, между трубами 12 и нижними отбойными элементами 14 зазор изменяется по высоте-3 - 10 мм, диамет перелив.ных труб 50-100 мм и отношени нижнего зазора к диаметру колеблется в пределах 0,03-0,2. Патрубки 6 для входа минерального- масла оканчиваются раструбом 15 с закрепленным на не коническим пленкообразователем 16 и накрученными на нем в виде спирали завихряющими элементами 17. Зазор между пленкообразователем и раструбом равен 3-25 мм. Абсорбер соединен С вентилятором 18 с насосом 19, который подключен к теплообменнику 20. Подача абсорбента осуществляется через патрубки 6, заканчивающиеся раструбом книзу с углом вершине. В раструбе 15 закреплены конический пленкообразователь 16, также имеющий угол 10-60 при вершине с закрученными на нём в виде спирали завихряющими элементами 17, причем зазор между раструбом и пленкообразователем колеблется в пределах 3 - 25 мм и пропорционален расходу абсорбента. Подача абсорбента через такое устройство способствует образованию закрученнь1х конических пленок, обладающих хорошим пеноподавляющим эффектом и способствующих в зоне падения образованию развитой Межфазной поверхности контакта, отсюда уменьшение брызгоуноса и интенсификация процесса абсорбции. Угол вершине употреблен для аппаратов малого диаметра, а угол 60- для аппаратов большого диаметра. Центральные переливные трубы 12 имеют переменный- диаметр 50-100 мм и снабжены с обеих сторон отбойными элементами 13 и 14. Зазор между нижними отбойными элементами 14 и кромкой переливной трубы 12 изменяется в пределах 3-10 мм и отношение последнего к диаметру трубы составляет 0,03-0,2. При отношении нижнего зазора к диаметру переливной трубы менее О,,03 (величина нижнего зазора менее 3 мм, а диаметр переливной трубы более ЮО мм) корневой угол факела равен более 180 и факел, попадая в основном, на стенки абсорбера, стекает в форме струй, а абсорбент перепоЛняет вьшерасположенные тарелки. При этом недостаточно эффективно используется увеличение поверхности контакта абсорбента с воздушно-паровой смесью, достигающееся при его-пленочном течении. При увеличении вышеуказанного отклонения выше 0,2 (величина зазора более 10 мм и диаметр переливной трубы менее 50 мм) имеет место вытекание абсорбента в виде струи, а не в виде пленок, и уменьшение поверхности контакта, полное вытекание абсорбента из переливной трубы, и в переливной трубе не создается гидравлический затвор, а отсюда проскок воздушно-паровой смеси не через клапанные контактные устройства, а через переливные трубы и увеличение содержания бензина в воздушно-паровой смеси, отходящей в атмосферу до 200 мг/л.

При отношении величины нижнего зазора к диаметру переливной трубы 0,03-0,2 абсорбент, вытекая из кольцевого зазора в виде факела с корневым углом менее 180, попадает на верхние конические (с углом 15 наклона образующей) отбойные элементы нижерасположенной переливной трубы, разбиваясь при этом на множество тонких пленок, а затем на тарелку создавая на ней слой для барботажа паровоздушной смеси, что интенсифицирует процесс массообмена.

Таким образом, имеет место использование почти всей высоты аппарата и чередование пленочных и барботажных зон, интенсифицирующих процесс масляной абсорбции, лимитируемой диффузионным сопротивлением обеих фаз, отсюда уменьшение объема ступени и общей высоты аппарата. Так, высота насадочного абсорбера, предназначенного для улавливания паров бензина из бензовоздушной смеси от одной экстракционной линии НД-1250 в количестве 150 м ч с содержанием паров бензина 640 мг/л,равна 9420 мм,а высота предлагаемого абсорбера,предназначенного для улавливания паров бензина от двух линий НД-1250 в количестве 300 муч с содержанием паров бензина, равна 8240 мм. Содержание бензина в отходящем воздухе в первом случае 40 - 80 мг/л, во втором 10-20 мг/л. Кроме того, падение пленок на барботажлый слой обладает хорошим эффекто пеноподавления, а, следовательно, уменьшается брызгоунос.

Массу клапанов целесообразно изменять ступенчато по высоте аппарата, уменьшая ее снизу вверх. Массу верхних клапанов целесообразно изменять в пределах 20-30 г, а нижних 40-50 г при этом соотношение масс верхних клапанов к нижним составляет 0,40,75. Уменьшение массы клапанов снизу вверх обусловлено снижением давления воздушно-паровой смеси в том же направлении. При соотношении масс менее 0,4 ниясние клапаны слишком тя- желые и могут или вообще не открываться или открываться частично и сразу же закрываться, особенно при нератьомерности подачи воздушной паровой смеси. Верхние клапаны, наоборот, слишком легкие и тоже работают в режиме то полного открытия, то полного закрытия при снижении давления воздушно-паровой смеси. При увеличении соотношения массы клапанов вьш1е 0,75 верхние клапаны слишком тяжелые и вследствие снижения давления смеси в верхней части абсорбера они могут или вообще не открываться или открываться частично и сразу закрываться. Все это не создает возможностей устойчивой работы клапана и способствуют увеличению энергетических затрат. При соотношении массы верхних клапанов к массе нижних 0,4-0,75 обеспечена ус.тойчивая динамическая работа клапанов, так как все клапаны находятся в режиме устойчивой динамической работы, что создает условия для уменьшения энергетических затрат.

Подача абсорбента в верхнюю царгу аппарата с Re 1000-500-0, а в среднюю царгу с Re 3000-10000 в виде конических закрученных пленок способствует интенсивному массообмену, эффективному пеноподавлению за счет эффекта разрушения пены при ударе о нее закрученного потока жидкости, уменьшению брызгоуноса за счет сепарирующего эффекта конических закрученных пленок.

Подача абсорбента с Re меньше 1000 создает ламинарный режим движения абсорбента, не происходит распад струи подаваемого абсорбента на капли для увеличения поверхности контакта абсорбента и воздушно-паровой смеси, а это не только не способствует интенсификации процесса абсорбции а, наоборот, замедляет процесс.

Увеличение Re свыше 10000 нецелесообразно, так как увеличивает корневой угол факела распыла, а при его увеличении факел попадает на стенки абсорбера, не распадаясь на капли, и не используется увеличение поверхности контакта за счет стекания стру в виде тонкой пленки с верхних отбойных элементов переливных труб, я все это также не способствует интеЯ сификации процесса.

Подача с разными числами Re в вернюю и среднюю точки обусловлена также подачей в верхнюю часть колонны меньшего количества абсорбента чем в среднюю часть (с учетом рециркуля ции), а также подачей в эти точки

абсорбента с разным содержанием бензина в нем, а следовательно, с разной вязкостью.

В устройство вносятся следующие конструктивные изменения, которые обуславливают изменение способа.

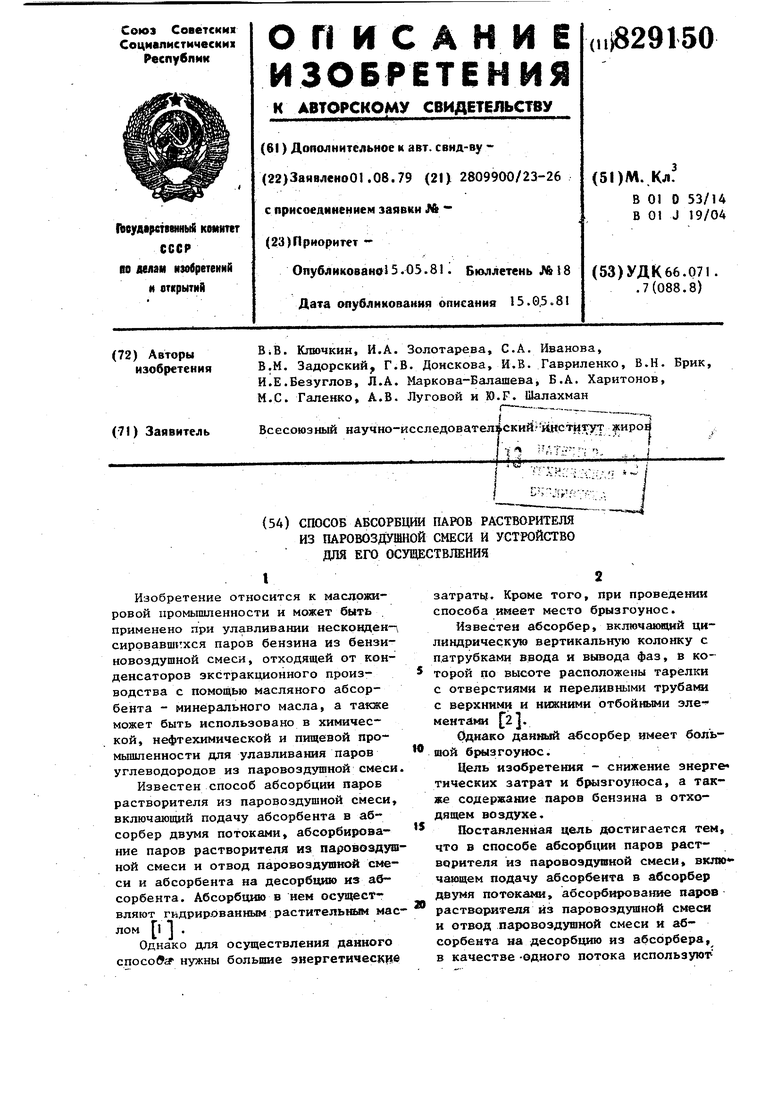

П р и м е р. Паровоздушная смесь в количестве 300 поступает в нижнюю часть абсорбера 1 (см.фиг.1). Поднимаясь по колонне, паровоздушная смесь проходит через отверстия в клапанных контактных.устройствах и лрй этом пять царг с массой клапана 45 г и затем три царги с массой 22 г, контактируя с абсорбентом. В результате контакта пары бензина абсорбируются минеральным маслом. Паровоздушная смесь в количестве 1/3 от общего расхода (120 )вентилятором 18 возвращается на рециркуляцию в нижнюю часть абсорбера, а остальная ее часть 180 м/ч с содержанием бензина 15 мг/л выбрасывается в атмосферу.

Минеральное масло в первоначальный момент в количестве 3600 кг/ч и затем в количестве 2200 кг/ч с содержанием бензина 0,5% после десорбции подается в верхнюю часть абсорбера с . Из нижней части аппарата минеральное масло с содержанием бензина,8% рециркулирует в системе и насосом подается после охлаждения в теплообменнике 20 до t 27c, в среднюю часть абсорбера в количестве 2200 м /ч с в виде закрученных конических падающих пленок. На каждой .тарелке поддерживается

слой абсорбента. Абсорбент стекает с одной тарелки на другую по переливным трубам. Зазор между переливной трубой и нижними отбойными элементами 7 мм, а диаметр переливной трубы

70 мм, благодаря чему создается слой жидкости в трубе - гидравлический затвор, не позволяющий паровоздушной смеси проходить через, абсорбер без соприкосновения с абсорбентом. С помощью тарелок осуществляется направленное движение фаз и многократные взаимодействия жидкости и газа с чередованием барботажных и пленочных зон.

Hacьш eннoe растворителем масло с концентрацией бензина до 16% вывоится из аппарата на десорбцию.

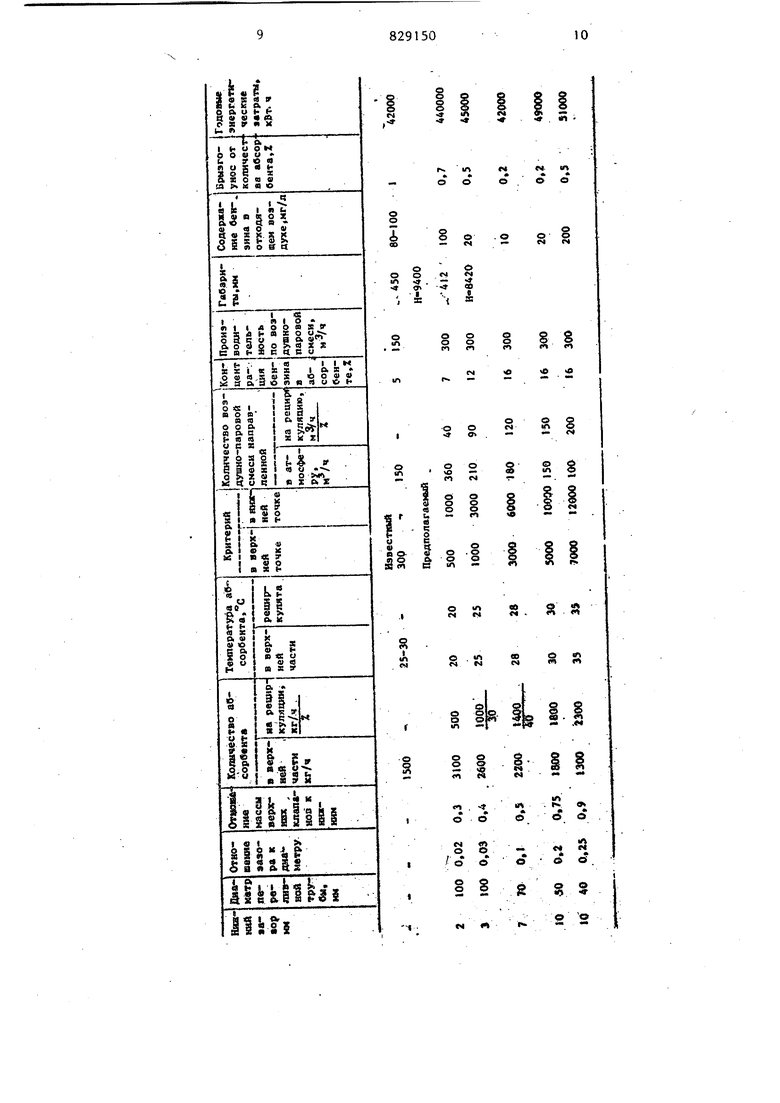

Результаты испытания устройства и способа приведены в таблице. Интенсификация процесса масляной абсорбции в предлагаемом .абсорбере позволяет снизить содержание растворителя в отходящем в атмосферу возду хе до 10-20 мг/л за счет интенсификации процесса масляной абсорбции, уменьшить высоту аппарата, снизить энергетические затраты на 10%, получить экономический эффект от внедрения способа и устройства 15 тыс.руб. в расчете на одну экстракционную лишш. Формула изобретения 1. Способ абсорбции паров растворителя из паровоздушной смеси, включ ющий подачу абсорбента в абсорбер двумя потоками, абсорбирование паров растворителя из паровоздушной смеси и отвод паровоздушной смеси и насыщенного абсорбента на десорбцию из абсорбера, отличаю щи йс я тем, что, с целью снижения энер гетических затрат и брызгоуноса, а также содержания паров бензина в отходящем воздухе, в качестве одного потока используют насьпценный абсорбент после десорбции при Re IOOO5000, а в качестве другого - рециркулируемый охлажденный абсорбент при t 25-30c и Re 3000-10000, при этом ос 1дествляют рециркуляцию 30-50% абсорбента и 30-50% паровоздушной смеси. 2. Устройство для абсорбции паров растворителя из паровоздушной смеси, включающее цилиндрическую вертикальную колонку с патрубками ввода и вывода фаз, в которой по высоте располржены тарелки с отверстиями и переливными трубами с верхними и нижними отбойными элементами, отличающееся тем, что отношение расстояния между нижними отбойными элементами и переливной трубой к ее диаметру равно 0,03-0,2. 3. Устройство по п.2, отличающее с я тем, что в отверстиях тарелки установлены клапаны. Источники информации, принятые во внимание при экспертизе 1.Рамм В.М. Абсорбция газов. М. , 1976, с. 505. 2.Авторское свидетельство СССР № 581954, кл. В 01 О 3/20, 1977.

Охлажденное

txj Huffepa/tMffe ffa&iff

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сбора нефти | 1981 |

|

SU1034958A1 |

| Колонный абсорбер | 1988 |

|

SU1535601A1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| УСТАНОВКА УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ПАРОВ | 2010 |

|

RU2452556C1 |

| Ректификационная колонна для разделения парогазовой смеси водяного пара, аммиака и сероводорода | 2019 |

|

RU2732023C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ ПАРОВ НЕФТЕПРОДУКТОВ | 1993 |

|

RU2106903C1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ ПАРОВ УГЛЕВОДОРОДОВ ИЗ ПАРОВОЗДУШНЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ХРАНЕНИИ И ПЕРЕВАЛКЕ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2309787C2 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| Массообменный аппарат для взаимодействия газа (пара) с жидкостью | 1987 |

|

SU1466775A1 |

f1vnfffa/i oe Mfic/io ffS. coplfi4Ufd

/

Y

{1аро о}д1 ииай Cffecif иэ KcmpaKifa&f пинии

Фиг.1

QJQ

г

-я

77

П

17

Зг

.З

f6

Авторы

Даты

1981-05-15—Публикация

1979-08-01—Подача