(54) РЕАКТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для обработки твердых веществ жидкостью | 1981 |

|

SU1009504A1 |

| Барботажный реактор (его варианты) | 1982 |

|

SU1117079A1 |

| Массообменный аппарат | 1983 |

|

SU1161129A1 |

| Пульсационный экстрактор | 1973 |

|

SU494172A1 |

| Реактор | 1986 |

|

SU1378912A2 |

| АППАРАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВВ «КИПЯЩЕМ» | 1965 |

|

SU175490A1 |

| Устройство для промывки гранулированного материала | 1982 |

|

SU1074601A1 |

| Адсорбер | 1976 |

|

SU806082A1 |

| КОЛОННЫЙ МАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2147454C1 |

| РЕАКТОР НЕПРЕРЫВНОГО ОКИСЛЕНИЯ ГУДРОНА В БИТУМЫ | 1972 |

|

SU350503A1 |

Изобретение относится к конструкциям химических реакторов и может быть использовано для растворения твердых веществ.

Известен реактор для растворения твердых веществ, содержащий конусообразный корпус, вращающиеся барабаны, установлен ные внутри корпуса, шнеки, закрепленные на барабанх, и щтуцеры ввода и вывода реагентов 1 .

Известен также реактор для растворения твердых веществ, содержащий вертикальный корпус с крыщкой и днищем, размещенный по оси корпуса полый вал, привод, установленный на крыщке и соединенные с валом, усеченные перевернутые конусы, закрепленные меньшими основаниями на валу, и щтуцеры ввода и вывода реагентов 2.

Однако в известных реакторах прерывистые щнеки на барабанах должны перекрывать весь кольцевой слой полости - в противном исполнении перемешивание не будет распространяться на весь объем реакторов и часть твердой фазы не будет перемешиваться. Кроме того, использование шнекового смесителя в реакторах для процесса

растворения противотоком возможно только при малом числе оборотов барабанов. Увеличение числа оборотов барабанов приводит к нарущению противотока, а проведение процесса растворения с малым числом оборотов приводит к снижению извелечения металла в раствор и увеличению времени процесса. Для эффективного растворения твердых веществ для извлечения металла в раствор необходим противоток с интенсивным перемешиванием.

0

Цель изобретения - интенсификация процессов за счет спиралеобразного движения реагентов по реактору в противоточном режиме и наложения на них центробежных сил.

5

Цель достигается тем, что перевернутые и дополнительные конусы направлены больщими основаниями навстречу друг другу, а в валу выполнены тангенциальные отверстия, одни из которых расположены по кольцу между больщими основаниями конусов, а другие - по спирали между их меньщими основаниями.

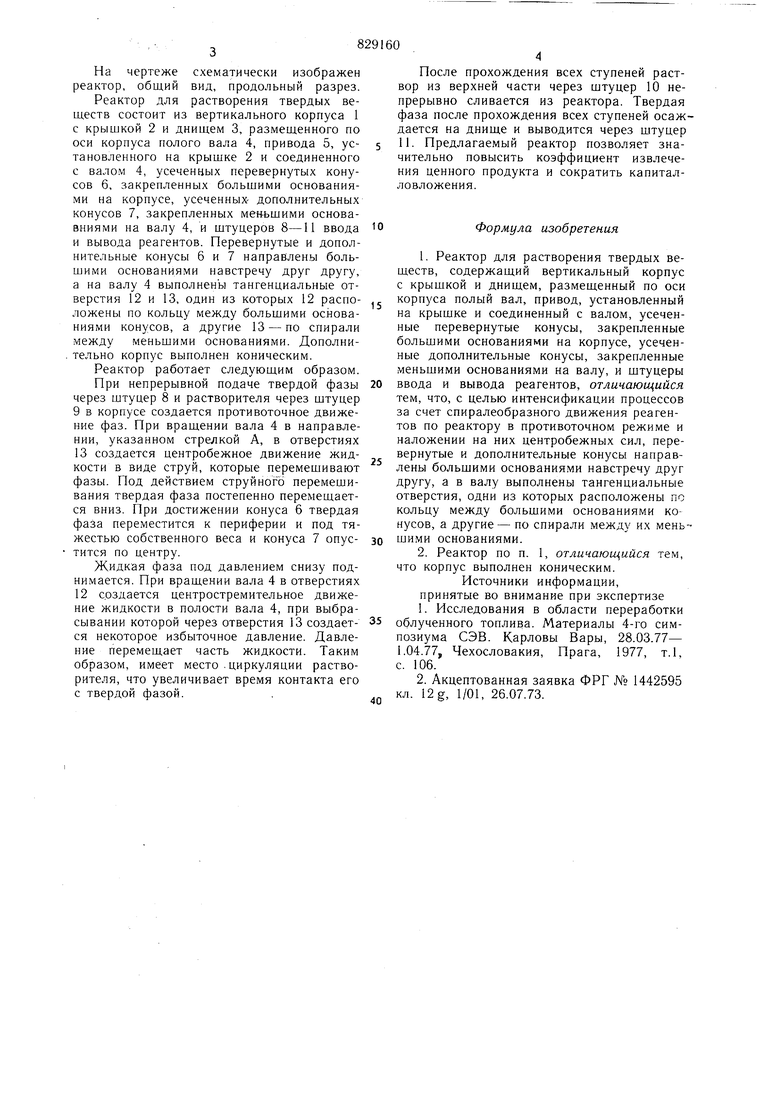

Дополнительно корпус выполнен конически. На чертеже схематически изображен реактор, общий вид, продольный разрез. Реактор для растворения твердых веществ состоит из вертикального корпуса 1 с крышкой 2 и днищем 3, размещенного по оси корпуса полого вала 4, привода 5, установленного на крыщке 2 и соединенного с валом 4, усеченных перевернутых конусов 6, закрепленных больщими основаниями на корпусе, усеченных- дополнительных конусов 7, закрепленных мен-ьщими основавниями на валу 4, и щтуцеров 8-11 ввода и вывода реагентов. Перевернутые и дополнительные конусы 6 и 7 направлены большими основаниями навстречу друг другу, а на валу 4 выполнены тангенциальные отверстия 12 и 13, один из которых 12 расположены по кольцу между большими основаниями конусов, а другие 13 - по спирали между меньшими основаниями. Дополни. тельно корпус выполнен коническим. Реактор работает следующим образом. При непрерывной подаче твердой фазы через штуцер 8 и растворителя через штуцер 9 Б корпусе создается противоточное движение фаз. При вращении вала 4 в направлеНИИ, указанном стрелкой А, в отверстиях 13 создается центробежное движение жидкости в виде струй, которые перемеашвают фазы. Под действием струйного перемешивания твердая фаза постепенно перемещается вниз. При достижении конуса 6 твердая фаза переместится к периферии и под тяжестью собственного веса и конуса 7 опустится по центру. Жидкая фаза под давлением снизу поднимается. При вращении вала 4 в отверстиях 12 создается центростремительное движение жидкости в полости вала 4, при выбрасывании которой через отверстия 13 создается некоторое избыточное давление. Давление перемещает часть жидкости. Таким образом, имеет место .циркуляции растворителя, что увеличивает время контакта его с твердой фазой. После прохождения всех ступеней раствор из верхней части через штуцер 10 непрерывно сливается из реактора. Твердая фаза после прохождения всех ступеней осаждается на днище и выводится через штуцер 11. Предлагаемый реактор позволяет значительно повысить коэффициент извлечения ценного продукта и сократить капиталловложения. Формула изобретения 1. Реактор для растворения твердых веществ, содержащий вертикальный корпус с крышкой и днищем, размещенный по оси корпуса полый вал, привод, установленный на крыщке и соединенный с валом, усеченные перевернутые конусы, закрепленные большими основаниями на корпусе, усеченные дополнительные конусы, закрепленные меньшими основаниями на валу, и штуцеры ввода и вывода реагентов, отличающийся тем, что, с целью интенсификации процессов за счет спиралеобразного движения реагентов по реактору в противоточном режиме и наложении на них центробежных сил, перевернутые и дополнительные конусы направлены большими основаниями навстречу друг другу, а в валу выполнены тангенциальные отверстия, одни из которых расположены по кольцу между большими основаниями конусов, а другие - по спирали между их меньщими основаниями. 2. Реактор по п. 1, отличающийся тем, что корпус выполнен коническим. Источники информации, принятые во внимание при экспертизе . Исследования в области переработки облученного топлива. Материалы 4-го симпозиума СЭВ. Карловы Вары, 28.03.77- ...,,, Чехословакия, Прага, 1977, т.1, с. 106. 2. Акцептованная заявка ФРГ № 1442595 кл. 12 g, 1/01, 26.07.73.

11

Авторы

Даты

1981-05-15—Публикация

1979-08-30—Подача