Изобретение относится к реакторным устройствам колонного тила и может быть использовано для окисления нефтяных остатков кислородом воздуха до битумов различных марок.

В известном аппарате колонного типа, содержащем .корпус, внутри которого размещены тарелки, выполненные в виде спирали из трубы с зазором между витками и обращенные большими основаниями друг к другу, имеют место большие коксоотложения и низкая производительность.

В предлагаемом реакторе, с целью повыщения производительности и уменьшения коксоотложений, в зазорах между витками установлены кольцевые диски, а между большими оснО|Ваниями и в .нижней части тарелки размещены камеры, снабженные расныливающими устройствами, сообщающиеся с трубным пространством тарелки; кроме того, распыливающие устройства в камере, расположенной в нижней части тарелки, установлены тангенциально.

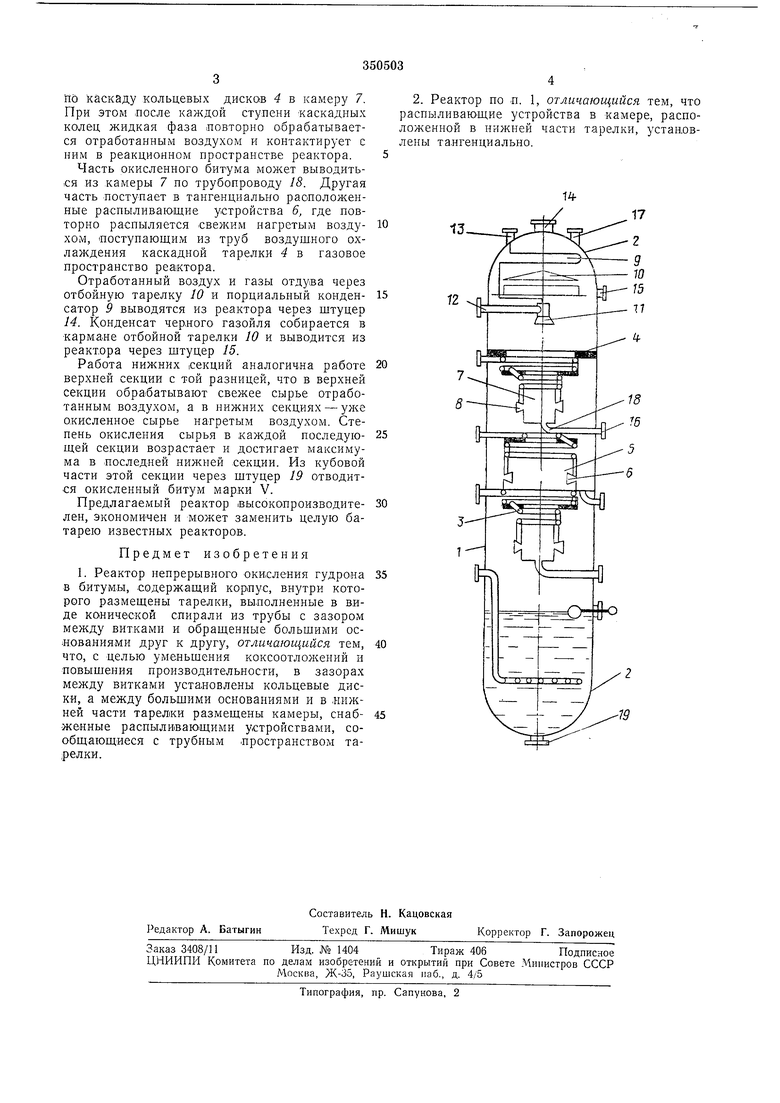

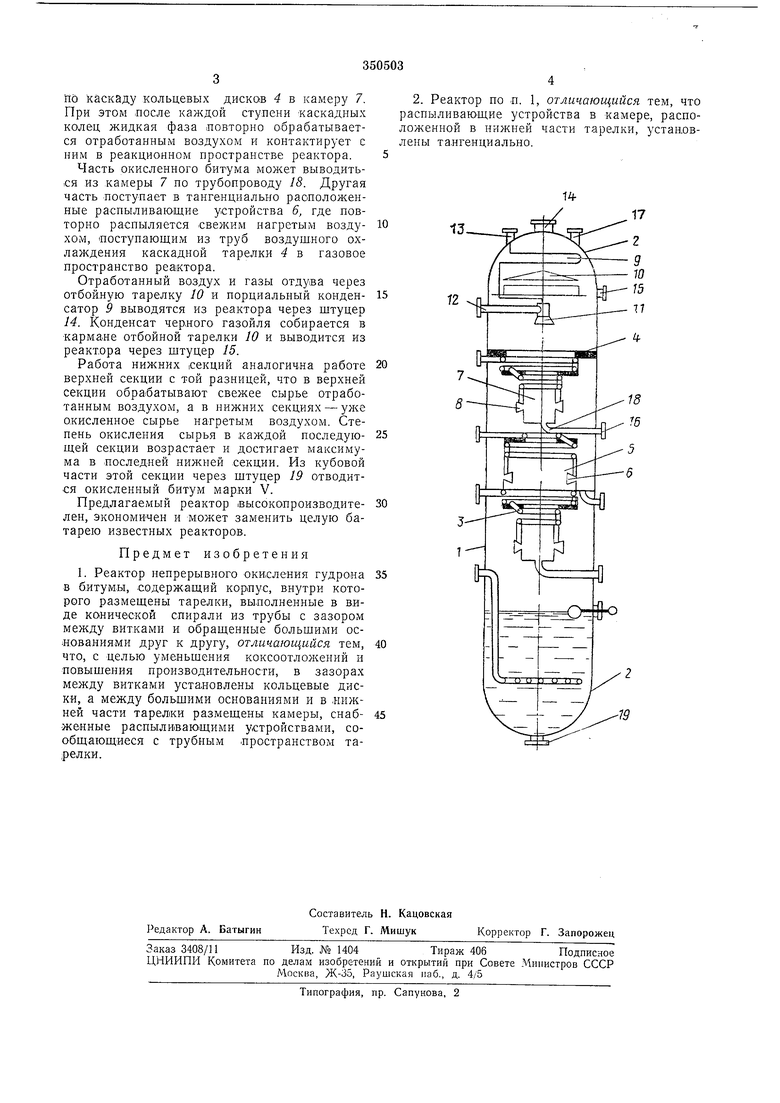

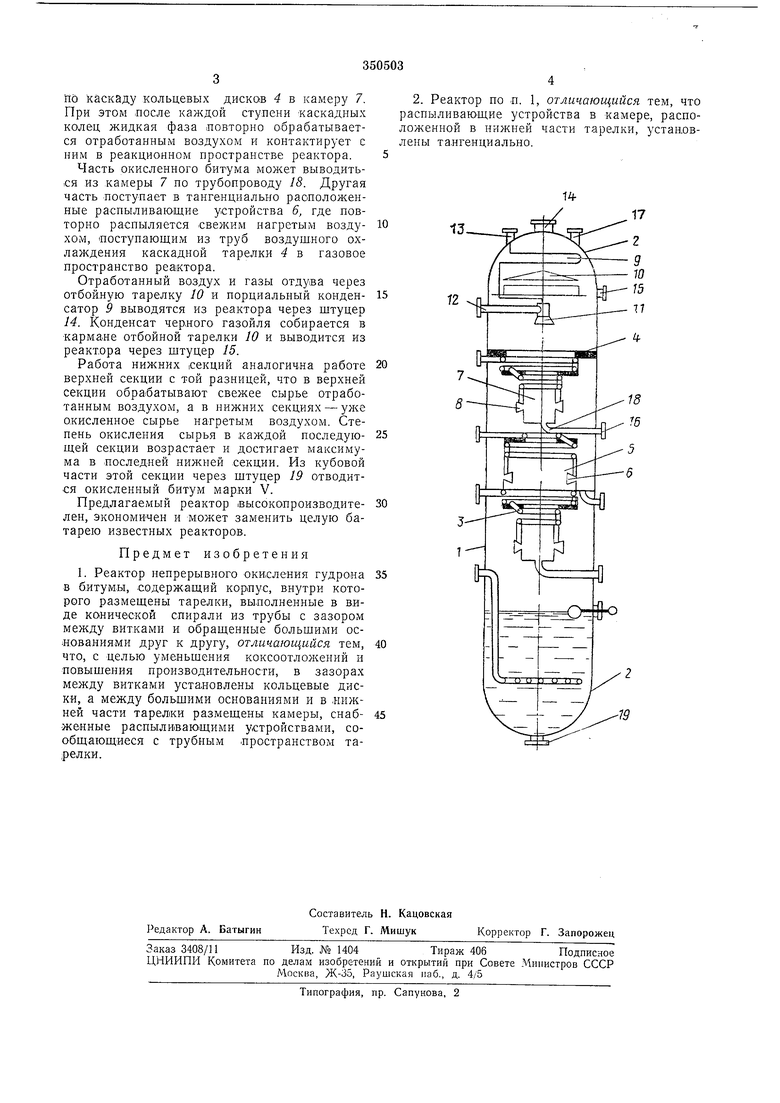

На чертеже схематически представлен предлагаемый реактор.

Реактор состоит из корпуса / со сферическими днищами 2, разделенного на секции тарелками 3, выполненными в виде конической спирали из трубы с зазором между витками и обращенных большими основаниями друг к

другу. В зазорах между витками установлены кольцевые диски 4. Между большими основаниями расположена камера 5 с распыливающими устройствами 6. Б нижней части тарелкЕ укреплена камера

7с распыливающими устройствами 8, установленными тангенциально и соединенные с трубным пространством тарелки. В верхней части реактора установлены трубчатый порциальный конденсатор 9, отбойная тарелка 10, распыливающее устройство 11, штуцер 12 для 1ввода гудрона, щтуцер 13 для ввода инертного газа (или водупюго пара), щтуцер 14 для .ввода газов отдува, штуцер 15 для

ввода черного газойля, штуцер 16 для ввода окнсленного битума и штуцер 17 для предохранительного клапана.

Реактор работает следующим образом. Гудрон с температурой 150-250°С по щтуцеру 12 подают в распылт вающее устройство //, установленное под отбойной тарелкой 10.

8устройство // подают инертный газ (нли водяной пар), поступающий через щтуцер 13 и трубы порциального конденсатора 9.

Факел распыленного сырья, нанравленный противоточно поднимающимся rasaii и отработанному воздуху сиизу, ударяется в горизонтальные кольцевые диски 4 каскадной тарелки 2 с воздушным охлажде1 нем и в випо каскаду кольцевых дисков 4 в камеру 7. При этом после каждой ступени каскадных колец жидкая фаза ловторно обрабатывается отработанным воздухом и контактирует с ним в реакционном пространстве реактора. Часть окисленного битума может выводиться из камеры 7 по трубопроводу 18. Другая часть поступает в тангенциально расположенные распыливающие устройства 6, где повторно распыляется свежим нагретым воздухом, поступающим из труб воздушного охлаждения каскадной тарелки 4 в газовое пространство реактора. Отработанный воздух и газы отдува через отбойную тарелку 10 и порциальный конден- 15 сатор 9 выводятся из реактора через штуцер 14. Конденсат черного газойля собирается в кармане отбойной тарелки 10 и выводится из реактора через штуцер 15. Работа нижних |Секций аналогична работе 20 верхней секции с той разницей, что в верхней секции обрабатывают свежее сырье отработанным воздухом, а в нижних секциях - уже окисленное сырье нагретым воздухом. Степень окисления сырья в каждой последую- 25 щей секции возрастает и достигает максимума в последней нижней секции. Из кубовой части этой секции через штуцер 19 отводится окисленный битум марки V. Предлагаемый реактор высокопроизводите- 30 лен, экономичен и может заменить целую батарею известных реакторов. Предмет изобретения 1. Реактор непрерывного окисления гудрона 35 в битумы, содержащий корпус, внутри которого размещены тарелки, выполненные в виде конической спирали из трубы с зазором меладу витками и обращенные большими основаниями друг к другу, отличающийся тем, что, с целью уменьшения коксоотложений и повышения производительности, в зазорах между витками установлены кольцевые диски, а между большими основаниями и в ,шжней части тарелки размещены камеры, снабженные распылиеающими устройствами, сообщающиеся с трубным пространством тарелки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для получения битума | 1974 |

|

SU787081A1 |

| Реактор большакова-цевелева | 1970 |

|

SU318257A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОКИСЛЕННОГО БИТУМА И РЕКТИФИКАЦИОННАЯ ВАКУУМНАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079538C1 |

| ВЕРХНЯЯ СЕКЦИЯ БАРБОТАЖНОГО РЕАКТОРА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2006 |

|

RU2337748C2 |

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1993 |

|

RU2077378C1 |

| Реактор для окисления углеводородов | 1984 |

|

SU1247074A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Реактор для получения битумов | 1960 |

|

SU142299A1 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ НЕФТЯНЫХ БИТУМОВ | 2008 |

|

RU2369433C1 |

Даты

1972-01-01—Публикация