между собой цилиндрическими обечайKahfH соответствующего диаметра с образованием сплошной перегородки, делящей корпус на внутреннюю и внешнюю реакционные зоны, при этом обечайка, соединенная с меньшим основанием верхнего усеченного конуса, соединена с крышкой корпусу, нижний торец обечайки, соединенной с большим основанием нижнего усеченного конуса, образует кольцевую щель с днищем, а штуцеры ввода исходной смеси и вывода продуктов реакции закреплены в крышке корпуса и соединены с.внутренней и внешней реакционными зонами соответственно.

5.Реактор по п. 4, о т л и ч аю щ и и с я тем, что в цилиндрических обечайках выполнены продольные окна прямоугольной формы.

6.Реактор по п, 4, о т л и ч аю щ и и с я тем, что в цилиндрических обечайках выполнены кольцевые поперечные щели.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Реактор | 1981 |

|

SU1012966A1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| Газожидкостный аппарат | 1990 |

|

SU1745329A1 |

| Реактор-фибридатор | 1978 |

|

SU965501A1 |

| Газожидкостной реактор для проведения эндо-и экзотермических реакций | 1981 |

|

SU1000095A1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2381060C2 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| Газлифтный аппарат | 1989 |

|

SU1685477A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

1. Барботажный реактор, содержащий цилиндрический корпус с крьшкой, днищем и штуцерами для ввода и вьтода исходной смеси и продуктов реакции, размещенные в корпусе по его оси с помощью закрепленных в нем параллельно его оси стержней полые усеченные конусы, каждый последующий из которых повернут относительно предыдущего на 180, отличающийся тем, о, с целью интенсификации процесса путем выравнивания плотности смеси по радиусу аппарата, уменьшения застойньЬс зон и проскока непрореагировавших компонентов, основания соседних усеченных конусов соединены между собой цилиндрическими обечайками соответствующего диаметра с образованием сплошной перегородки, делящей корпус на внутреннюю и внешнюю реакционные зоны, при этом обечайка, соединенная с меньшим основанием нижнего усеченного конуса, соединена с днищем, верхний торец обечайки, соединенной с большим основанием верхнего усеченного конуса, образует с крышкой кольцевую , щель, штуцеры ввода исходной смеси закреплены в -днище корпуса, один из них соединен с внутренней, а другой с внешней реакционными зонами, а штус @ цер вьтода продуктов реакции закреплен в корпуса. 2.Реактор по п. 1, о т л и ч аю щ и и с я тем, что в цилиндрических обечайках выполнены продольные окна прямоугольной формы. 3.Реактор по п. 1, отличающийся тем, что в цилиндрических обечайках выполнены поперечные щели. 4.Барботажньй реактрр, содержащий « цилиндрический корпус с крьшзкой, днищем и щтуцерами для ввода и вывода ч| исходной смеси и продуктов реакции, размещенные в корпусе по его оси с помощью закрепленных в нем параллельно его оси стержней полые усеченные конусы, каждый последующий из которьж повернут относительно предыдущего на 180-, отличающийся тем, . что, с целью интенсификации процесса путем вьфавнивания плотности смеси по радиусу аппарата, уменьшения застойных зон и проскока непрореагировавших компонентов, основания соседних усеченных конусов .соединены

1

Изобретение относится к области

реакционных аппаратов, применяемых в химической, нефтехимической, микробиологической и смежных отраслях промьшленности, и может быть использовано для проведения процессов в гетерогеиньгх системах типа газ - жидкость и газ - жидкость - суспендированная твердая фаза.

Известен реактор барботажный колонный, выполняемый в виде вертикальной полой колонны с размещенными внизу газораспределителями - барботерами 13.

В таком аппарате неодинаковая плотность газожидкостной смеси по диаметру вызывает интенсивное пере мешивание жидкой фазы, что, в свою очередь, приводит к снижению средней скорости процесса и его селективности.

Известны аппараты, разделенные по высоте различного типа тарелка.ми. Такое секционирование позволяет несколько снизить перемешивание жидкой фазы, что увеличивает селективность процесса и выход конечного продукта 2.

Однако его применение затруднено для процессов с наличием твердой фазы вследствие отложения катализатора или его носителя в к онтактных элементах тарелок.

Известна конструкция многофазного контактного аппарата, содержащая устройство, ограничивающее проход для движения фаз в осевом направлении. В его рабочей секции расположено контактное устройство из смесительных

элементов, представляющих собой цилиндрические камеры, в стенках которых выполнены отверстия для прямоточного прохождения фаз. Однако он также

малопригоден для процессов с суспендированной твердой фазой и к тому же отличается громоздкостью конструкции З. Известен тепломассообменный аппарат переменного по высоте сечения,

имеющий в качестве контактных элементов усеченные- полые конусные вставки. Две соседние вставки образуют устройство типа конфузор - диффузор 4 Ъ Однако данная конструкция не позволяет полностью исключить проскок газовой фазы. Кроме того, около 30% общего объема аппарата исключается из работы.

Недостатком известных устройств

является то, что они не обесйечивают равного пребывания элементов фаз в реакционной зоне. Часть потока проскакивает с входа реактора к его выходу, снижая тем самым степень превращения исходных компонентов реакции. В то время другая часть рециркулирует в реакторе или попадает в застойные зоны, что снижает выход целевых продуктов. Кроме того, с

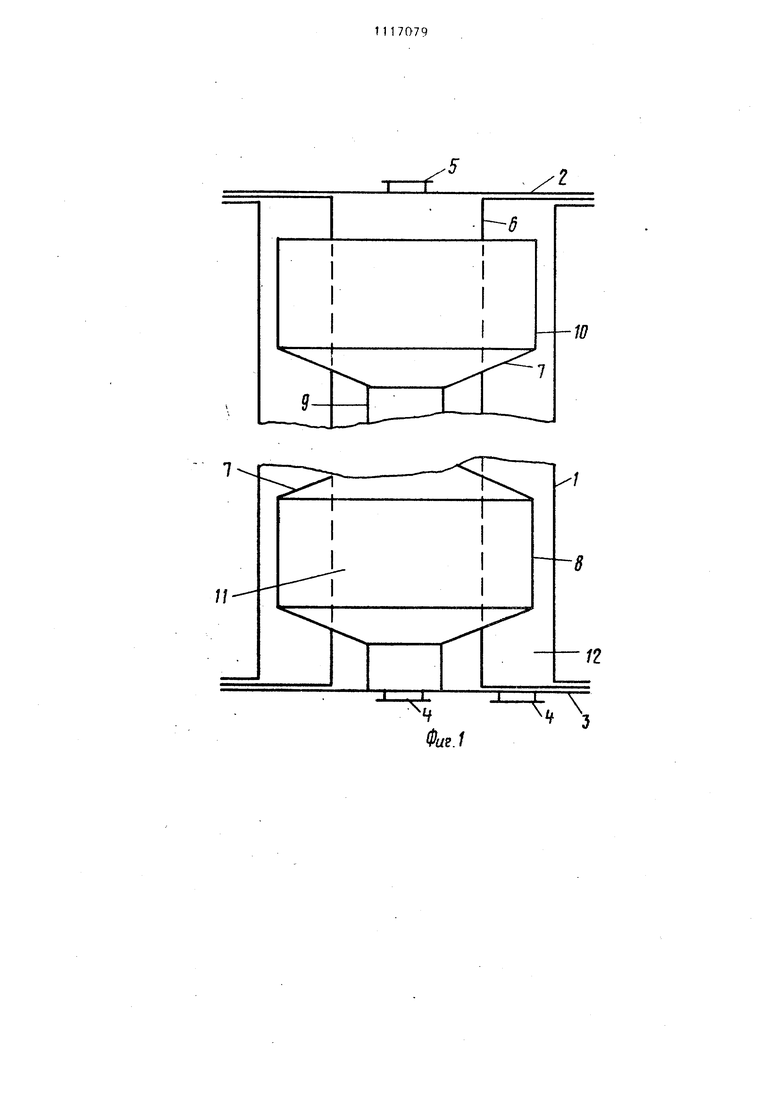

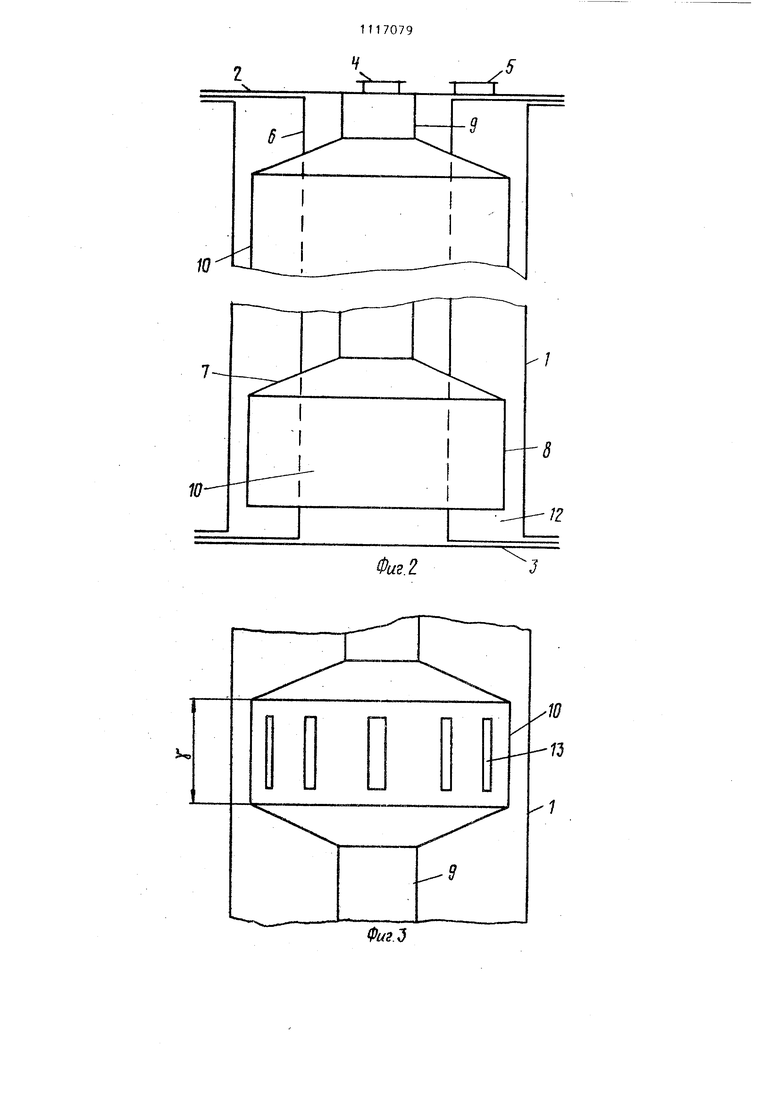

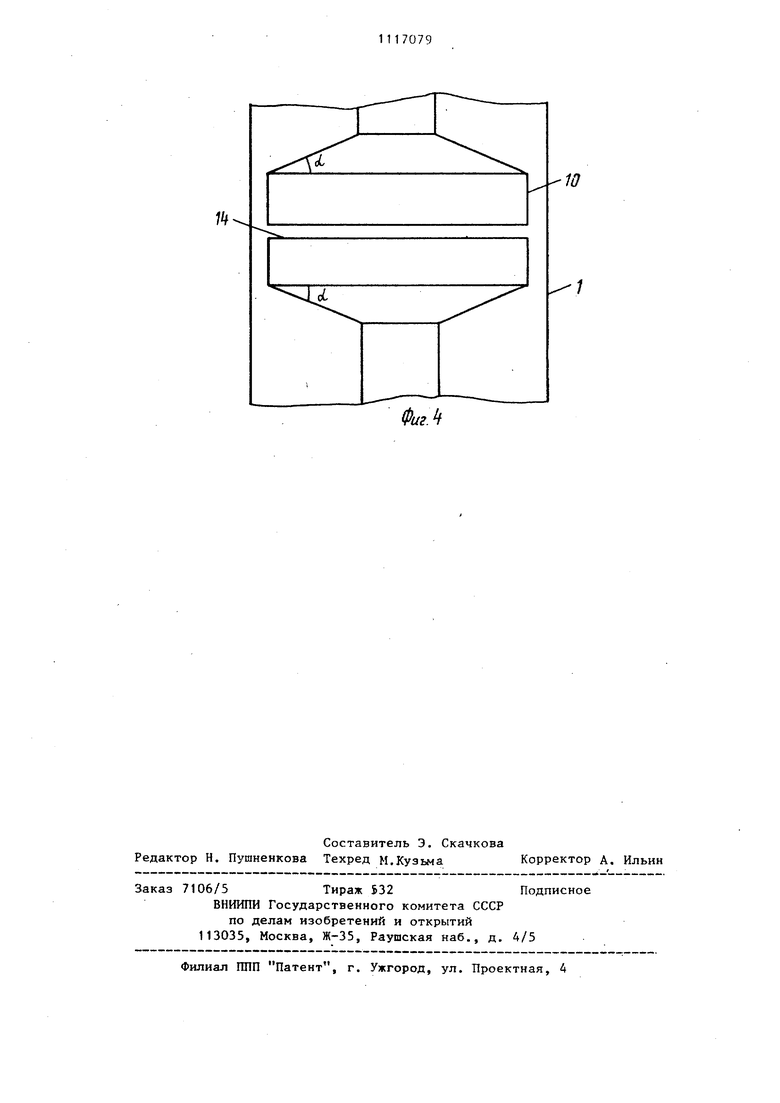

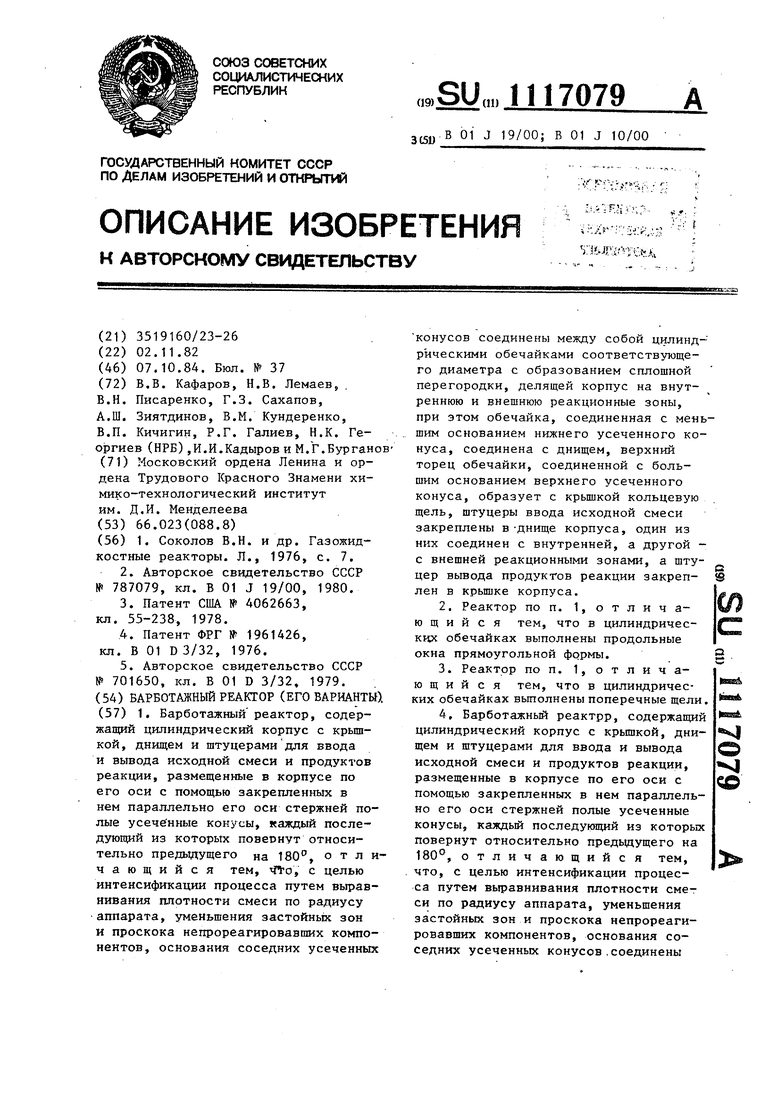

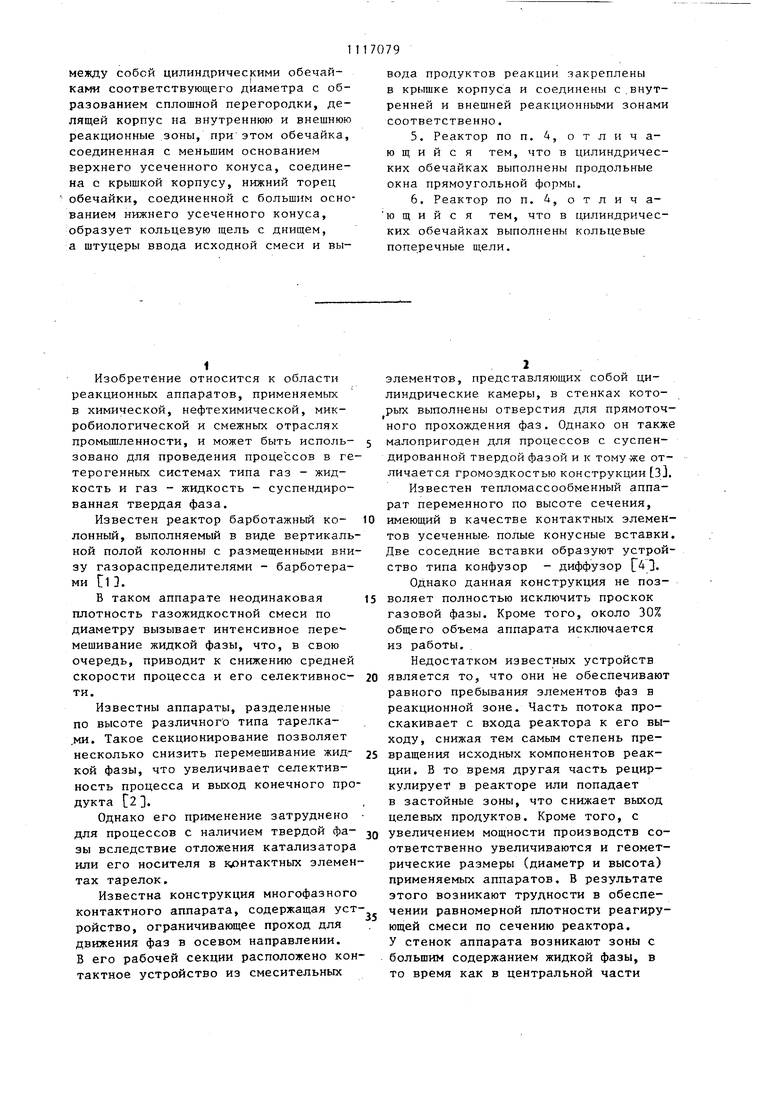

увеличением мощности производств соответственно увеличиваются и геометрические размеры (диаметр и высота) применяемых аппаратов. В результате этого возникают трудности в обеспечении равномерной плотности реагирующей смеси по сечению реактора. У стенок аппарата возникают зоны с большим содержанием жидкой фазы, в то время как в центральной части группируются потоки с увеличенным по сравЕ1ению с оптимальной в смысле скорости процесса долей газовой фазы Наиболее близким к изобретению по технической сущности и достигаемому эффекту является тепломассообменный аппарат для проведения процессов в гетерогенных системах газ - жид кость, газ - жидкость - жидкость и газ - суспензия, включающий цилиндрический корпус, верхнюю и нижнюю крышки, газораспределительное устройство штуцеры для ввода и вьтода фаз и металлические стержни, на которых жестко закреплены усеченные в вершинах 1полые конусные вставки, расположенные по высоте колонны навстречу друг другу вершинами. Конусные вставки расположены относительно корпуса и друг друга на расстоянии, и каждая нижележащая вставка имеет площадь усеченнрй вершины больше, чем у вышележащей 5 Известный аппарат позволяет существенно снизить проскок газовой фазы, однако рециркуляция жидкой фа зы, обуславливающая снижение скорости процесса,-практически не уменьшается. Не удается также достичь равномерной плотности реагирующей смеси по радиусу аппарата и равномерного распределения твердой фазы по его высоте . Целью изобретения является интенсификация процесса путем выравнивания плотности смеси по радиусу аппарата, уменьшение застойных зон и проскока непрореагировавших компонентов. Поставленная цель достигается тем что в барботажном реакторе по первому варианту, содержащем цилиндрический корпус с крышкой, днищем и штуцерами для ввода и вывода исходной смеси и продуктов реакции, размещенные в корпусе по его оси с помощью закрепленных в нем параллельно его оси стержней полые усеченные конусы, каждый последующий из которых повернут относительно предыдущего на 180°, основания соседних усечённых конусов соединены между собой цилиндрическими обечайками соответствующего диаметра с образованием сплошной перегородки, делящей корпус на внутреннюю и внеш-, нюю реакционные зоны, при этом обечайка, соединенная с меньшим основанием нижнего усеченного конуса, соединена с днищем, верхний торец обечайки, соединенной с большим основанием верхнего усеченного конуса, образует с крышкой кольдевую щель, штуцеры ввода исходной смеси закреплены- в днище корпуса и один из них соединен с внутренней, а другой с внешней реакционными зонами, а штуцер вывода продуктов реакции закреплен в крьшке корпуса. В барботажном реакторе по второму варианту обечайка, соединенная с меньшим основанием верхнего усеченного ко.нуса, соединена с крьш1кой корП;са, нижний торец обечайки, соединенный с большим основанием нижнего усеченного конуса, образует кольцевую щель с днищем, а штуцера ввода исходной смеси и вывода продуктов реакции закреплены в крышке корпуса и соединены с внутренней и внешней реакциоинЪми зонами соответственно. При этом в цилиндрических обечайках выполнены продольные окна прямоугольной формы или кольцевые поперечные щели. На фиг. 1 изображена схема реактора по первому варианту; на фиг. 2 ;схема реактора по второму варианту; |на фиг. 3 и 4 выполнение соответственно продольных окон и поперечных щелей. Реактор содержит цилиндрический корпус 1, крышку 2, днище 3, штуцеры для ввода исходной смеси 4 и вывода продуктов реакции 5, металлические стержни 6, закрепленные в корпусе 1 вдоль его оси, размещенные на них по оси корпуса 1 полые усеченные конуса 7, каждый последующий из которых повернут относительно предьщущего на 180 , при этом больигие и меньшие основания их соединены между собой цилиндрически обечайками соответственно большего 8 и меньшего 9 диаметров с образованием сплошной перегородки 10, делящей корпус на внутрен нюю 11 и внешнюю 12 реакционные зоны, По первому варианту (фиг.1) сплошная перегородка 10 соприкасается с днищем 3 аппарата, на котором имеются два штуцера 4 для ввода исходной смеси во внутреннюю 11 и внешнюю 12 зоны соответственно. В верхней части аппарата перегородка 10 расположена на некотором расстоянии от крышки 2. По второму варианту (фиг. 2) перегородка 10 не доходит до днища, а соприкасается с крыыкой, на которой расположены штуцера для ввода 4 и вы вода 5 смеси. Для выравнивания плотности реагирующей во внутренней и внешней зонах реактора реагирующей смеси в цилиндрических обечайках перегородки могут быть выполнены продольные окна прямоугольной формы 13 или кольцевые поперечные щели 14. Проведенные экспериментальные исследования показали, что оптимальными являются следующие геометрические размеры перегородки. Площади сечения широкого и узкого участков внутренней зоны равны соответственно площадям широкого и узкого кольцевого сечения внешней зоны. Угол наклона конуса к го ризонтали составляет А 30 соотношение диаметров цилиндрических обечаек /} -т- 1,8-3,0, а их длина j- 0,5-0,8 диаметра реактора D р. Реактор по второму варианту применим для процессов, в которых мелкодисперсная твердая фаза значительно превосходит по плотности жидкую фазу и которые допускают двухкратное увеличение линейной скорости реагирующей смеси по сравнению в полым аппаратом В противном случае предпочтительнее реактор по первому варианту. Реактор по первому варианту работает следующим образом. Реагирующая смесь через штуцеры 4 поступает во внутреннюю и внешнюю зоны аппарата, и, ускоряясь на узких участках зон, интенсивно перемешивается на широких участках. Перемешивание фаз осуществляется не по всему объему реактора, а только в пределах одной ячейки, так как новые порции смеси не позволяют жидкой и твердой фазам проваливаться вниз. Разделенное по зонам протекание процесса позволяет достичь более равномерного профиля скоростей, что также уменьшает проскок фаз с входа реактора на его выход и уменьшает объем застойных зон, ответственных за снижение селективности процесса. Расположение ячеек перемешивания внутренней и внешней зон реактора, в которых происходит наибольшее тепловыделение, не совпадает по высоте аппарата, что позволяет исключить локальные перегревы реагирующей смеси. По второму варианту контактирующая смесь сначала опускается- вниз по внутренней зоне, а затем поднима- ется вверх по кольцевой внешней зоне Двухкратное увеличение средней линейной скорости фаз по сравнению с однопроходной организацией движения фаз также выравнивает профиль скоростей жидкой фазы по радиусу и распределение твердой фазы по высоте аппарата. Предлагаемый реактор позволяет уменьшить обратное перемешивание жидкой фазы, рециркуляционные потоки и застойные зоны, что способствует более интенсивному протеканию процесса по всем его объеме. Расчетное увеличение производительности реак-тора по сравнению с полым аппаратом составляет 12-15%.

х

//

v

Й/г. f

X

У ,

XZH

( I,

Фие.2

J

W

X

X П

r/f

10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов В.Н | |||

| и др | |||

| Газожидкостные реакторы | |||

| Л., 1976, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-07—Публикация

1982-11-02—Подача