1

Изобретение относится к связующим на основе жидкого стекла и может быть использовано в литейнс производстве для получения форм и стержней при изготовлении теплоизолционных материалов в строительстве, а также в других отраслях промышлен.ности, где применяется жидкое стекл

Известно связующее жидкое стекло Особенностями жидкого стекла, которые обусловилиего широкое применение, являются хорошие связующие и клеящие свойства, недифицитность дешевизна ГЦ .

Однако в некоторых случаях применение жидкого стекла не обеспечивает получения требуемых свойств изделий: так лкгейнг е формы имеют плохую выбиваемость. и низкую огнеупорность, масса для изготовления теплоизоляционных материалов- повышенную температуру вспучивания.

Для получения требуемых свойств изделий в жидкое стекло вводят различные добавки, в частности широко используются органические вещества, такие как уголь, опилки, этилсиликат.

Наиболее близким по технической сущнос и и достигаемому эффекту к

изобретению является кремнийорганическое связующее, включающее жидкое стекло и отвердитель, в качестве которого связующее содержит этилсиликат . Кремнийорганический силикат представляет собой смесь жидкого стекла модуля 2,0-2,5, разбавленного водой до плотности 1,3-1,35, и этилсиликата, причем компоненты смеши0ваются друг с другом соответственно в соотношении 95-99 ,5: 5,, 0-0 ,5 12.

Жидкое стекло и этилсиликат - две несмешивающиеся жидкости. Только после длительного и энергичного перемешивания в результате частичного гидролиза зтилсиликата образуется относительно устойчивая смесь. Эту смесь необходимо сразу же ввести в наполнитель, чтобы предотвратить

0 выделение этилсиликата. Транспортировка и хранение жидкого стекла и этилсиликата осуществляется в герметичных, металлических бочках емкостью 250 л. Необходимость хранения

5 в герметичных емкостях связано с тем, что при длительном хранении жидкое стекло взаимодействует с углекислым газом воздуха, а этилсиликат - с водой или парами воды, в результате

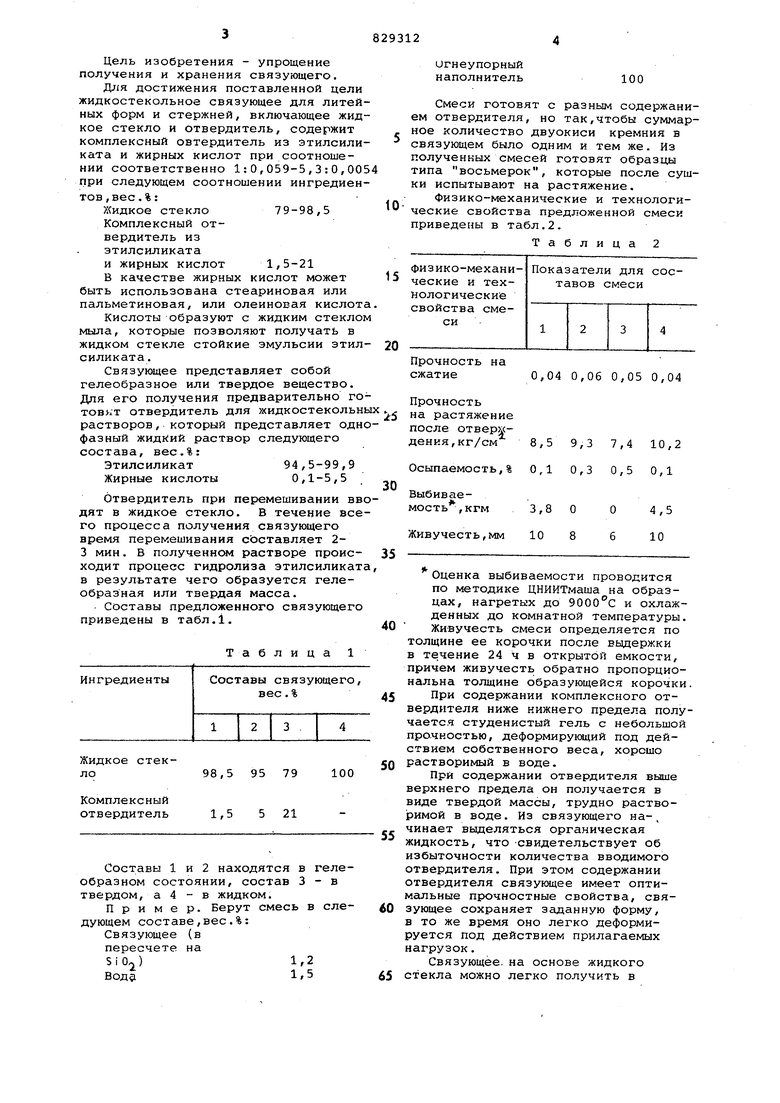

0 чего теряются их связующие свойства. Цель изобретения - упрощение получения и хранения связующего. Для достижения поставленной цели жидкостекольное связующее для литей ных форм и стержней, включающее жид кое стекло и отвердитель, содержит комплексный овтердитель из этилсили ката и жирных кислот при соотношении соответственно 1:0,059-5,3:0,00 при следующем соотношении ингредиен тов, вес. %: Жидкое стекло 79-98,5 Комплексный отвердитель из этилсиликата и жирных кислот 1,5-21 В качестве жирных кислот может быть использована стеариновая или пальметиновая, или олеиновая кислот Кислоты образуют с жидким стекло мыла, которые позволяют получать в жидком стекле стойкие эмульсии этил силиката. Связующее представляет собой гелеобразное или твердое вещество. Для его получения предварительно го товкт отвердитель для жидкостеколь растворов, который представляет од фазный жидкий раствор следующего состава, вес.%: Этилсиликат94,5-99,9 Жирные кислоты 0,1-5,5 Отвердитель при перемешивании в дят в жидкое стекло. В течение вс го процесса получения связующего время перемешивания сЬставляет 23 мин. В получением растворе проис ходит процесс гидролиза этилсияика в результате чего образуется гелеобразная или твердая масса. . Составы предложенного связующег приведены в табл.. Таблица 1 Жидкое стекло98,5 95 79 100 Комплексный 1,5 5 21 отвердитель Составы 1 и 2 находятся в гелеобразном состоянии, состав 3 - в твердом, а 4 - в жидком. Пример. Берут смесь в следующем составе,вес.%: Связующее (в пересчете на SiO)1г2 z1 ц Огнеупорный наполнитель Смеси готовят с разным содержанием отвердителя, но так,чтобы суммарное количество двуокиси кремния в связующем было одним и тем же. из полученных смесей готовят образцы типа восьмерок, которые после сушки испытывают на растяжение. Физико-механические и технологические свойства предложенной смеси приведены в табл.2. Таблица 2 Прочность на сжатие 0,04 0,06 0,05 0,04 Прочность на растяжение после отверждения, кг/см 8,5 9,3 7,4 10,2 Осыпаемость,% 0,1 0,3 0,5 0,1 Оценка выбиваемости проводится по методике ЦНИИТмаша на образцах, нагретых до 9000°С и охлажденных до комнатной температуры. Живучесть смеси определяется по толщине ее корочки после выдержки в течение 24 ч в открытой емкости, причем живучесть обратно пропорциональна толщине образующейся корочки. При содержании комплексного отвердителя ниже нижнего предела получается студенистый гель с небольшой прочностью, деформирующий под действием собственного веса, хорошо растворимый в воде. При содержании отвердителя выше верхнего предела он получается в виде твердой массы, трудно растворимой в воде. Из связующего на-, чинает выделяться органическая жидкость, что свидетельствует об избыточности количества вводимого отвердителя. При этом содержании отвердителя связующее имеет оптимальные прочностные свойства, связующее сохраняет заданную форму, в то же время оно легко деформируется под действием прилагаемых нагрузок. Связующее, на основе жидкого стекла можно легко получить в любых условиях. Составляющие связующего легко смешиваются-друг с другом. После перемешивания составляющих и выдержки до начала загустевания связующее можно заливать в любую тару, например в бумажные или целлофановые мешки,в которых можно его транспортировать и хранить. Применение бумажных или целлофановых мешков исключает применение металлических бочек и их возврат изготовителю связующего. Связующее удобно использовать для получения формовочных смесей. Можно загружать связующее в смеситель в ге леобразном или жидком состоянии. Для получения связующего в жидком состоя нии его можно растворить в теплой ил горячей воде. Гелеобразное связующее при нагреве вспучивается, увеличиваясь нескол ко раз в объеме. Оно подобно стеклопору может служить материалом для получения легких теплоустойчивых заполнителей в теплоизоляционных изделиях . Для получения стеклопора жидкое стекло подается с помощью шестеренчатого насоса в узел грануляции металлическую ванну, заполненную раствором электролита. В результате взаимодействия раствора электролита с жидкостекольной смесью, поступающей из каплеобразующего устройства, на поверхности капель образуется слой кремнегеля и капли получаются в виде гранул. Из ванны полученные гра нулы направляются в сушильное устрой ство, подсушиваются и подаются на вспучивание в печь. Изобретение позволяет упростить получение стеклопора, исключить из технологической схемы электролит и узел грануляции. Гелёобразному связующему можно придать любую форму и после вспучивания получать теплоизоляционные изделия с малым удельным весом. Формула изобретения 1.Жидкостекольное связующее для литейных форм и стержней, включающее жидкое стекло и отвердитель, отличающееся тем, что, с целью упрощения его получения и хранения, оно содержит комплексный охвердитель из этилсиликата и жирных кислот при соотношении соответственно 1:0,059-5,3:0,0054 при. следующем соотношении ингредиентов, вес.%: Жидкое стекло 79-98,5 Комплексный отвердитель из этилсиликата и жирных кислот 1,5-21 2.Связующее по п.1, о т л ичающееся тем, что в качестве жирных кислот оно содержит стеариновую или пальметиновую, или олеиновую кислоту. Источники информации, принятые во внимание при экспертизе 1.Стекло натриевое жидкое, ГОСТ 13078-67. 2.Авторское свидетельство СССР № 423770, кл. С 04 В 21/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТЕКОЛЬНОЕ СВЯЗУЮЩЕЕ | 2001 |

|

RU2204578C2 |

| Связующая композиция для формовочных и стержневых смесей | 1990 |

|

SU1770023A1 |

| Смесь для изготовления литейных форм | 1978 |

|

SU850252A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Способ приготовления жидкостекольного связующего для получения формовочных и стержневых смесей | 2018 |

|

RU2696590C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU769865A1 |

| Комплексная добавка для улучшенияВыбиВАЕМОСТи лиТЕйНыХ фОРМ и СТЕРж-НЕй, изгОТОВлЕННыХ C жидКОСТЕКОльНыМСВязующиМ | 1977 |

|

SU850250A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1357115A1 |

| Жидкостекольное связующее для изготовления литейных стержней и форм | 1983 |

|

SU1156806A1 |

Авторы

Даты

1981-05-15—Публикация

1979-05-25—Подача