в зоны с более низким давлением, что приводит к излишнему расходу испаряемого металла, вызывает неравномерность распределения паров и затрудняет получение высокого качества пайки для изделий сложной пространственной формы.

Целью изобретения является повышение качества паяных соединений и сокращение расхода испаряемого металла.

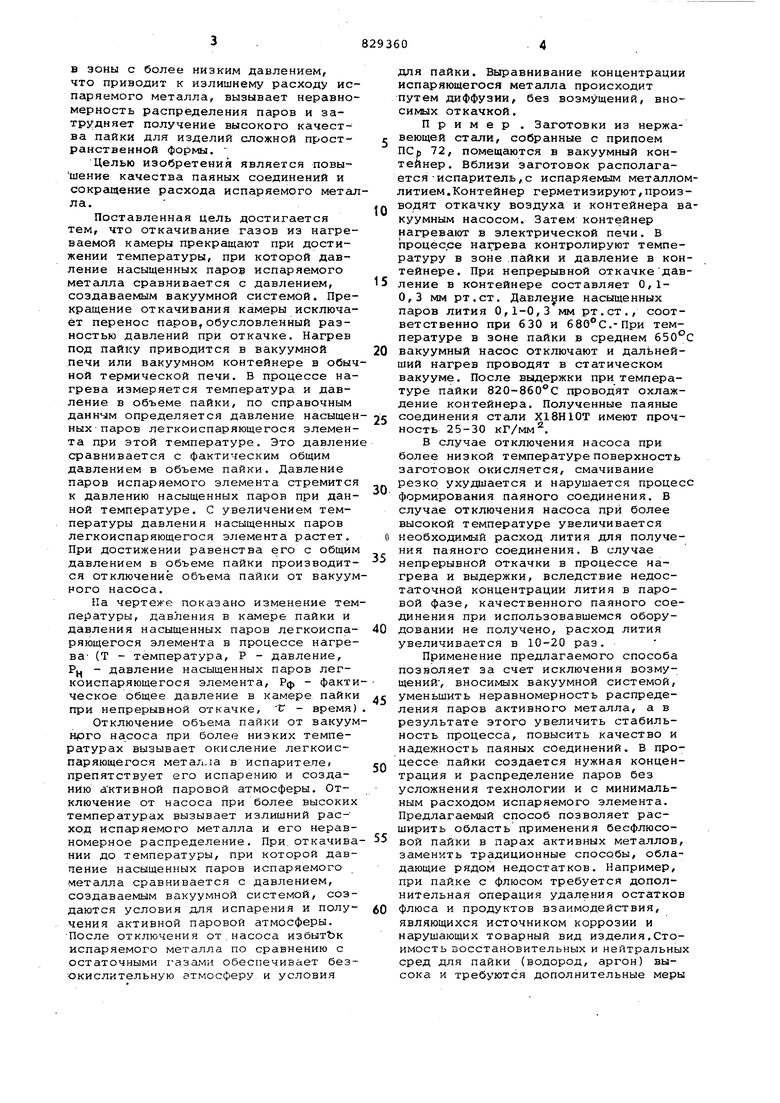

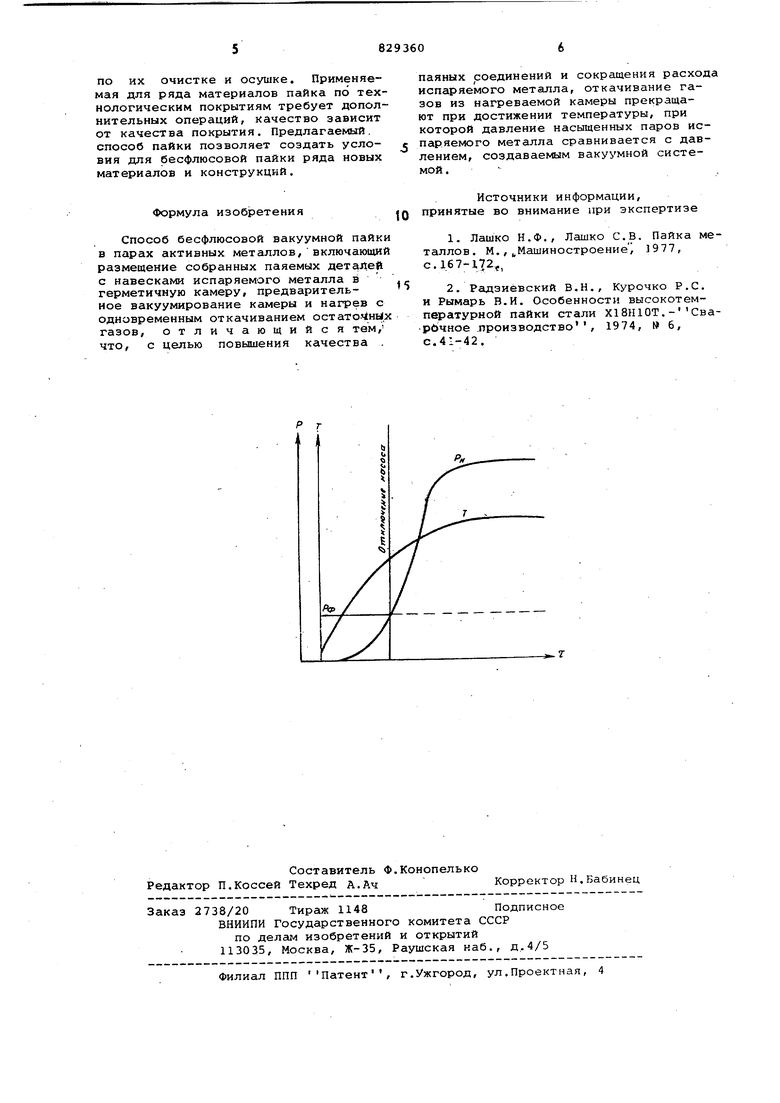

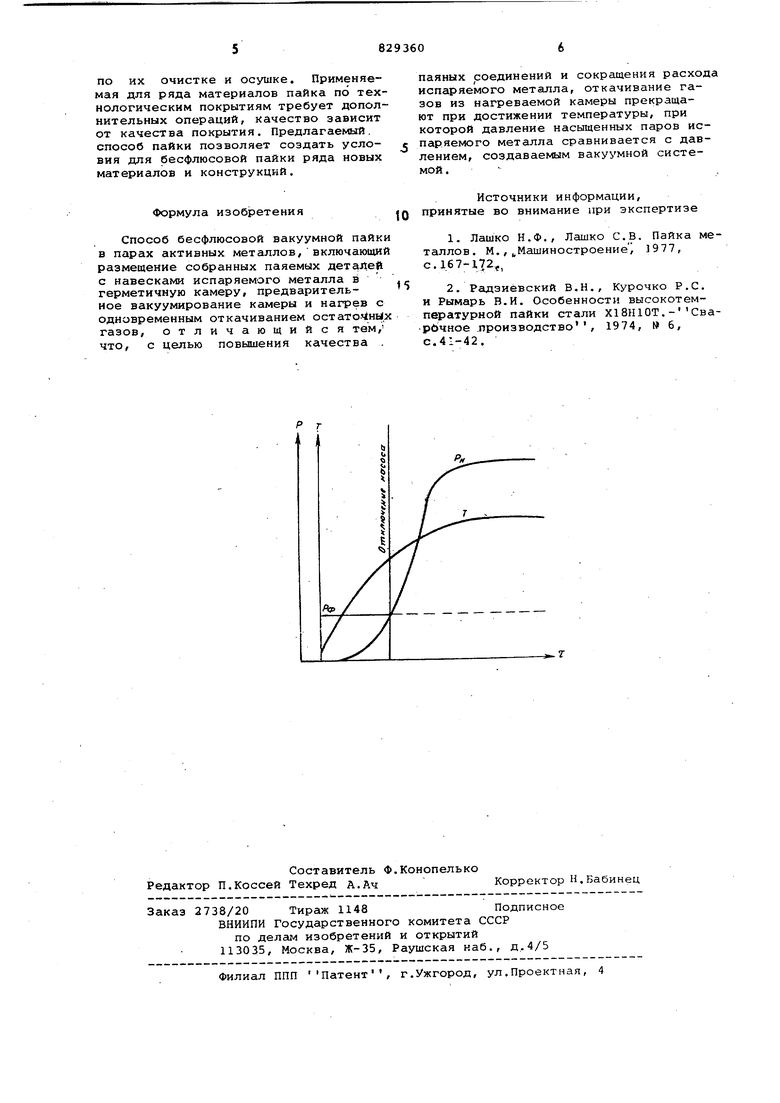

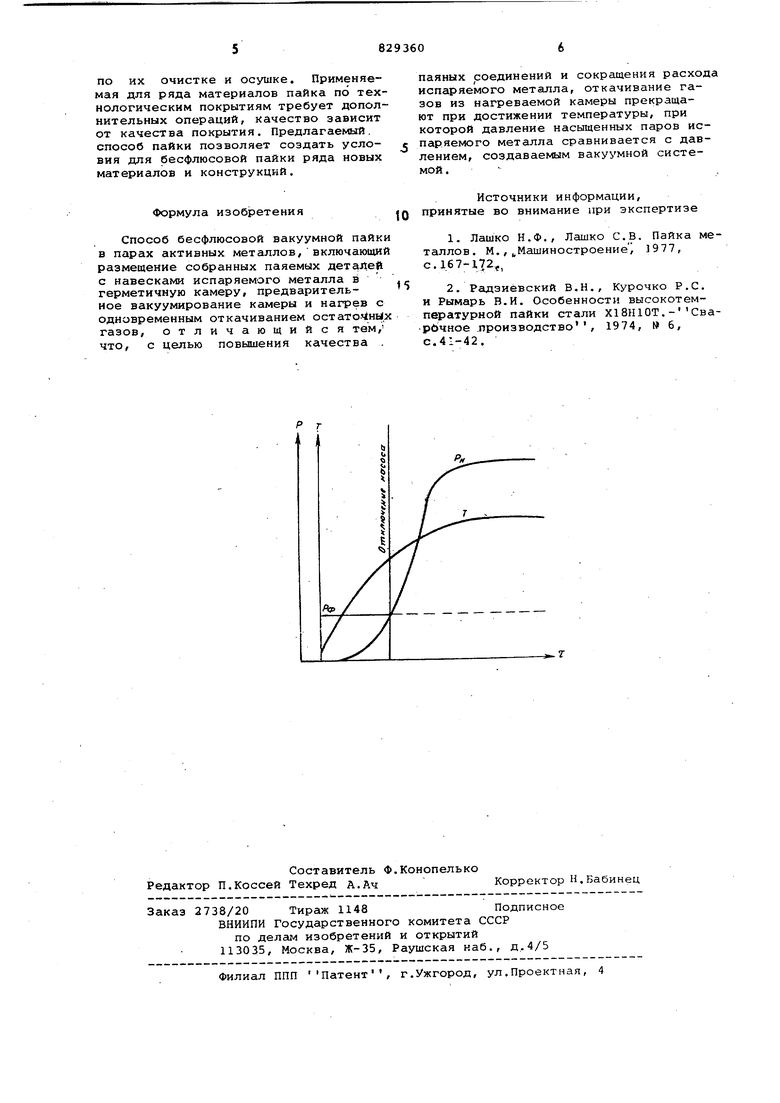

Поставленная цель достигается тем, что откачивание газов из нагреваемой камеры прекращают при достижении температуры, при которой давление насыщенных паров испаряемого металла сравнивается с давлением, создаваемым вакуумной системой. Прекращение откачивания камеры исключает перенос паров,обусловленный разностью давлений при откачке. Нагрев под пайку приводится в вакуумной печи или вакуумном контейнере в обычной термической печи. В процессе нагрева измеряется температура и давление в объеме пайки, по справочным данн м определяется давление насыщенных-паров легкоиспаряющегося элемента при этой температуре. Это давлени сравнивается с фактическим общим давлением в объеме пайки. Давление паров испаряемого элемента стремится к давлению насыщенных паров при данной температуре. С увеличением температуры давления насыщенных паров легкоиспаряющегося элемента растет. При достижении равенства его с общим давлением в объеме пайки производится отключение объема пайки от вакуумного насоса.

Па чертеже показано изменение температуры, давления в камере пайки и давления насыщенных паров легкоиспаряющегося элемента в процессе нагрева- (Т - температура, Р - давление, РН - давление насыщенных паров легкоиспаряющегося элемента, Рф - фактическое общее давление в камере пайки при непрерывной откачке, С - время)

Отключение объема пайки от вакуумного насоса при более низких температурах вызывает окисление легкоиспаряющегося металла в испарителе препятствует его испарению и созданию активной паровой атмосферы. Отключение от насоса при более высоких температурах вызывает излишний рас-ход испаряемого металла и его неравномерное распределение. При. откачивании до температуры, при которой давпение насыщенных паров испаряемого металла сравнивается с давлением, создаваемым вакуумной системой, создаются условия для испарения и получения активной паровой атмосферы. -После отключения от.насоса избытЪк испаряемого металла по сравнению с остаточными 1азамн обеспечивает безокислительную атмосферу и условия

для пайки. Выравнивание концентрации испаряющегося металла происходит путем диффузии, без возмущений, вносимых откачкой.

Пример . Заготовки из нержавеющей стали, собранные с припоем ПС в 72, помещаются в вакуумный контейнер. Вблизи заготовок располагается -испаритель, с испаряемым металлолитием. Контейнер герметизируют,производят откачку воздуха и контейнера вкуумным насосом. Затем контейнер нагревают в электрической печи. В процессе нагрева контролируют температуру в зоне пайки и давление в контейнере. При непрерывной откачкедавление в контейнере составляет 0,10,3 мм рт.ст. Давление насыщенных паров лития 0,1-0,3 мм рт.ст., соответственно при 630 и .-При температуре в зоне пайки в среднем вакуумный насос отключают и дальнейший нагрев проводят в статическом вакууме. После выдержки при температуре пайки 820-860°С проводят охлаждение контейнера. Полученные паяные соединения стали Х18Н10Т имеют прочность 25-30 кГ/мм,

В случае отключения насоса при более низкой температуре поверхность заготовок окисляется, смачивание резко ухудшается и нарушается процес формирования паяного соединения. В случае отключения насоса при более высокой температуре увеличивается необходимый расход лития для получения паяного соединения. В случае непрерывной откачки в процессе нагрева и выдержки, вследствие недостаточной концентрации лития в паровой фазе, качественного паяного соединения при использовавшемся оборудовании не получено, расход лития увеличивается в 10-20 раз.

Применение предлагаемого способа позволяет за счет исключения возмущений, вносимых вакуумной системой, уменьшить неравномерность распределения паров активного металла, а в результате этого увеличить стабильность процесса, повысить качество и надежность паяных соединений. Б процессе пайки создается нужная концентрация и распределение паров без усложнения технологии и с минимальным расходом испаряемого элемента. Предлагаемый способ позволяет расширить область применения бесфлюсовой пайки в парах активных металлов, заменять традиционные способы, обладающие рядом недостатков. Например, при пайке с флюсом требуется дополнительная операция удаления остатков флюса и продуктов взаимодействия, являющихся источником коррозии и нарушающих товарный вид изделия.Стоимость восстановительных и нейтральных сред для пайки (водород, аргон) высока и требуются дополнительные меры по их очистке и осушке. Применяемая для ряда материалов пайка по технологическим покрытиям требует дополнительных операций, качество зависит от качества покрытия. Предлагаемый, способ пайки позволяет создать условия для басфлюсовой пайки ряда новых материалов и конструкций. Формула изоб1ретения Способ бесфлюсовой вакуумной пайки в парах активных металлов,включающий размещение собранных паяемых деталей с навесками испаряемого металла в герметичную камеру, предварительное вакуумирование камеры и нагрев с одновременным откачиванием остато.ч1ных газов, отличающийся тем, что, с целью повышения качества . паяных соединений и сокращения расхода испаряемого металла, откачивание газов из нагреваемой камеры прекращают при достижении температуры, при которой давление насыщенных паров испаряемого металла сравнивается с давлением, создаваемым вакуумной системой . Источники информации, принятые во внимание при экспертизе 1. Лашко Н.Ф., Лашко С.В. Пайка металлов. М., Машиностроение ) 1977, с. 16 7-172,, 2. Радзиёвский В.Н., Курочке Р. С. и Рымарь В.И. Особенности высокотемпературной пайки стали Х18Н10Т.-Сварбчное .производство , 1974, № 6, 0,41-42.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки в парах легкоиспаряющегося элемента | 1980 |

|

SU929357A1 |

| Способ пайки изделий | 1981 |

|

SU1107971A1 |

| Способ пайки в парах легкоиспаряющегося элемента | 1985 |

|

SU1258635A1 |

| Способ высокотемпературной пайки нержавеющих сталей и сплавов на никелевой основе | 1989 |

|

SU1676759A1 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| УСТРОЙСТВО ДЛЯ ПАЙКИ В КОНТРОЛИРУЕМОЙ АТМОСФЕРЕ | 2011 |

|

RU2468900C1 |

| Ю. Н. КРИВОЕ | 1968 |

|

SU217925A1 |

| Способ пайки в парах легкоиспаряющегося элемента | 1986 |

|

SU1400812A1 |

| Способ бесфлюсовой пайки алюминиевых изделий | 2016 |

|

RU2623543C1 |

| Флюс для пайки легированных сталей и сплавов | 1980 |

|

SU937119A1 |

Авторы

Даты

1981-05-15—Публикация

1979-06-04—Подача