(54) СПОСОБ КУЧНОГО ВЬЩЕЛАЧИВАНИЯ МЕДНЫХ РУД

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2007 |

|

RU2336343C1 |

| Способ кучного выщелачивания сульфидных медных руд | 1984 |

|

SU1178784A1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ ПРИ ОТРИЦАТЕЛЬНОЙ ТЕМПЕРАТУРЕ | 2007 |

|

RU2339707C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ МЕДНЫХ РУД | 1993 |

|

RU2038470C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СУЛЬФИДСОДЕРЖАЩИХ РУД | 2007 |

|

RU2337154C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ, СОДЕРЖАЩИХ СУЛЬФИДЫ МЕТАЛЛОВ | 2003 |

|

RU2245380C1 |

| Способ кучного выщелачивания сульфидныхМЕдНыХ Руд | 1977 |

|

SU850013A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО МЕДИ И ЗОЛОТА, ИЗ ПИРИТНЫХ ОГАРКОВ | 2005 |

|

RU2342446C2 |

| СПОСОБ КУЧНОГО БАКТЕРИАЛЬНОГО ВЫЩЕЛАЧИВАНИЯ СУЛЬФИДСОДЕРЖАЩЕЙ РУДЫ | 2007 |

|

RU2339709C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ ПРИ ОТРИЦАТЕЛЬНОЙ ТЕМПЕРАТУРЕ | 2007 |

|

RU2337155C1 |

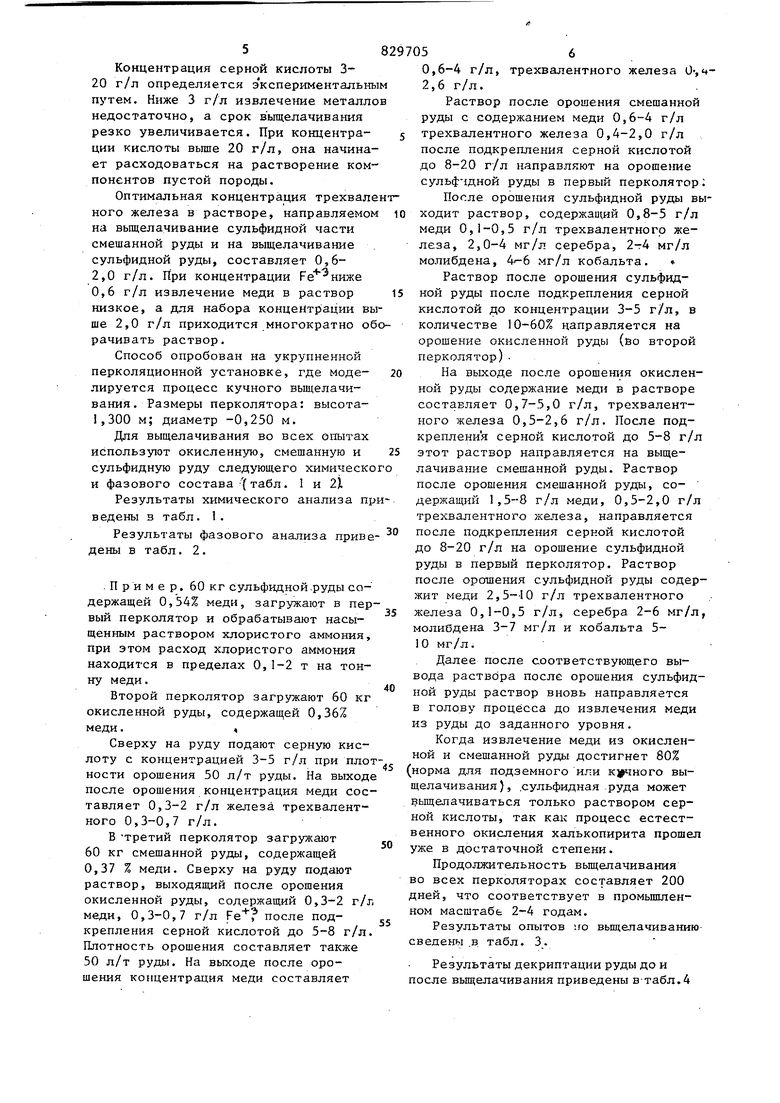

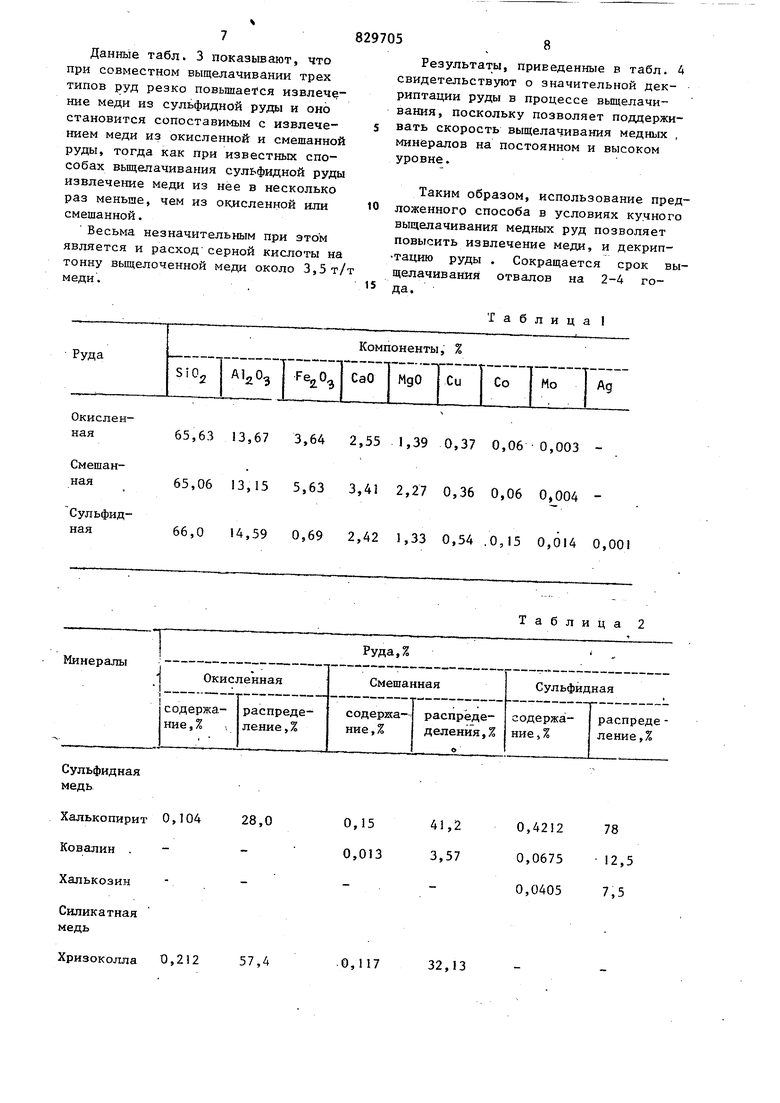

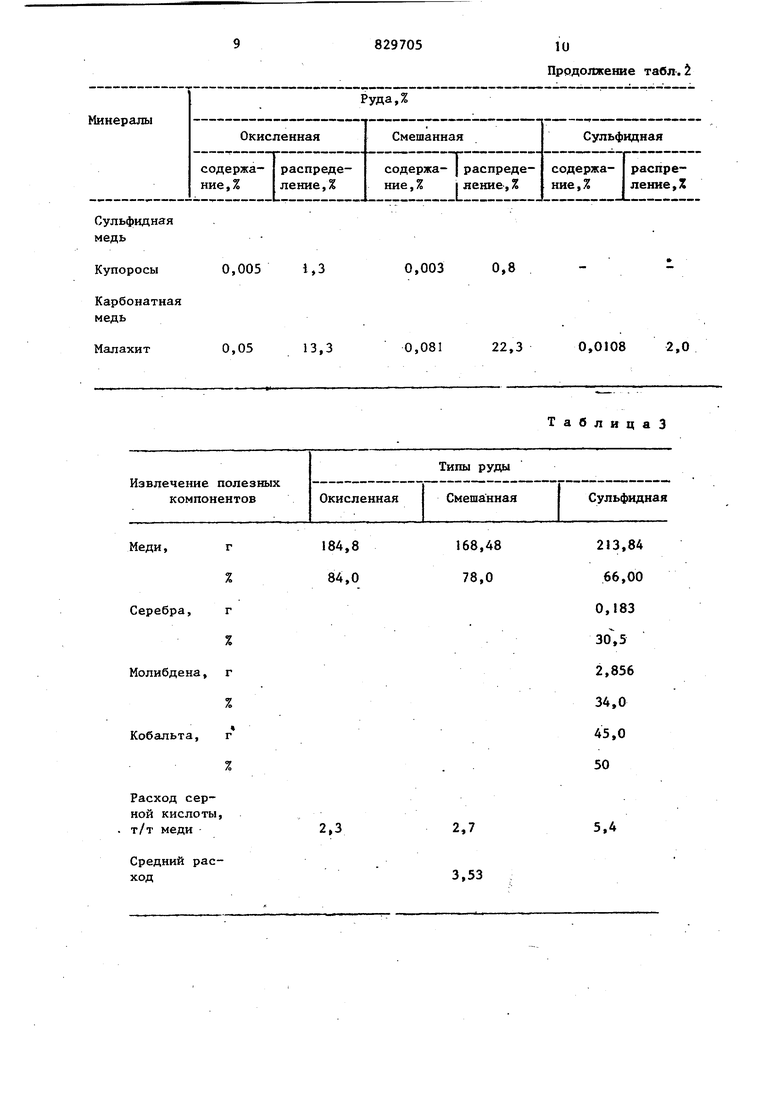

Изобретение относится к гидрометаллургическому извлечению металлов из медных руд методом кучного выщела чивания. Известен способ кучноговьщелачивания медных руд растворами трехвалентного железа и серной кислоты, согласно которому медные сульфидные минералы выщелачивают сернокислотными растворами трехвалентного железа при 50-90 С. Концентрация сернокислого желаза (Fe)- 0,56 г/л l . Использование в качестве окислителя ионов трехвалентного железа ведет к вьщелению элементарной серы и образованию ее пленок на поверхности минералов, т.е.о кольматации. Дри этом затрудняется доступ растворителя к минералам и отвод растворенного металла. Вследствие этого концентрация трехвалентного железа в растворе не.превышает 0,56 г/л, а при указанной низкой концентрации Fe выщелачи вание таких ценных компонентов, как молибден, серебро, кобальт и никельне происходит. Кроме того, при кучном выщелачивании невозможно поддержание температуры процесса выщелачивания 90 С, тогда как при SO°C извлечение меди низкое. Для окисления серы тре7 буется повышенный расход серной кислоты и повышение температуры введения процесса выщелачивания. Без повышения теь пературы процесс окисления элементарной серы протекае . очень медленно, что ведет к увеличению сроков выщелачивания отвалов медных сульфидных руд. Цель изобретения - повышение степени извлечения меди, кобальта, серебра, молибдена, сокращение срока выщелачивания и снижение расхода серной кислоты. Поставленная цель достигается тем, что проводят последовательное выщелачивание- окисленного, смешанного и сульфидного отвалов, причем отвал окисленной руды выщелачивают саствором серной кислоты с концентрацией 3 5 г/л и оборотным раствором в количестве 10-60% от его объема, полученного после выщелачивания сульфидного отвала, затем полученный раствор подкисляют до содержания серной кислоты 5-8 г/л и ведут выщелачивани отвала смешанной руды до получения содержания в нем Fe 0,6-2,6 г/л н Си - 1,5-8 г/л, после чего раств ор подкисляют до содержания серной кислоты 8-20 г/л и направляют на выщелачивание сульфидного отвала, предварительно насыщенного хлористым аммонием. В результате прохождения раствора через сульфидную руду оборотный раст вор содержит ионы аммония, так как сульфид1- ый отвал предварительно насьщают хлористым аммонием. Концентрация серной кислоты в рас воре, подаваемом на выщелачивание окисленной руды, составляет 3-5 г/л и определяется концентрацией выщелачивающих ионов железа и меди, которая на выходе .составляет F.e 0,10,3 г/л; ,5-2,0 г/л; ,7,5 г/л. При увеличении концентрации серной кислоты происходит вьщелачивани пустой породы, (ионы Са, Мд, А1 и т.д), что нежелательно. Причем эта концентрация достаточна для выщелачивания ценных компонентов, так как подаваегфш оборотный раствор, после выщелачивания сульфидных руд, содер жит ионы NH,, которые способствуют трансляционному движению воды, т.е. проникновению водных раст.воров в глубь рудного тела. При этом усиливается движение транспортируемых окислителей вглубь рудных масс, Кро ме того, при проникновении хлорида аммония в мелкие трещины и поры про исходит местное пересыщение и идет рост кристаллов хлорида аммония. За счет этого происходит разрущение ча тицы руды, т.е. декриптация. Все эт ведет к сокращению срока выщелачивания отдала и сокращению расхода серной кислоты на выщелачивание. Вследствие присутствия в раствор ионов NH затормаживается переход в .раствор элементов пустой породы и п давляется выщелачивание ионов желез Для последующего выщелачивания с шенной руды необходима концентрация в растворе ионов ,5-2,0 г/л и 8 ,3-5 г/л. Для достижения этих концентраций на выходе после окисленной руды концентрация ионов NH в растворе, подаваемой на ее выщелачивание, должна быть 0,1-10 г/л в зависимости от состава выщелачивающих элементов, что может Зыть достигнуто при подаче на вьпцелачивание 10-60%-ного оборотного раствора. Подавление процесса выщелачивания пустой породы и железа также ведет к сокращению расхода серной кислоты. Раствор, поступивший на выщелачивание смешанной руды, содержит ионы NH, Fe и Си и имеет максимальную окислительную -и растворяющую способность по отношению к сульфидной части смешанной руды. Выделяющаяся при этом элементарная сера не обволакивает пленкой сульфидные минералы, так как под проникающим действием ионов МНд разрыхляется и дает доступ к руде выщелачивающему агенту. Предварительная обработка сульфидной руды насыщенным раствором.хлористого аммония позволяет достичь более полной декриптации руды, разрыхления пленки элементарной серы и проникновения выщелачивающего раствора внутрь рудного тела, за счет чего происходит более полное выщелачивание меди, серебра, молибдена, кобальта и других комплексообразующих, сокращается расход серной кислоты и сокращается срок выщелачивания отвала. Все соли аммония обладают такими же свойствами как NH,j С1 . В процессе выщелачивания наличие ионов NHT способствует переходу ионов трехвалентного железа в твердую фазу поэтому значительного накопления железа в растворе в предложенном способе не происходит. Использование.при выщелачивании ионов МНд , как комплексооб$ зователя способствует сдвигу равновесия в сторону растворения сульфидов цветных металлов, при этом используется подвижность нона и его способность вымывать серу с поверхности сульфидных минералов. Предварительное формирование отвала (кучи) по типам руд необходимо .для того, чтобы использовать окислители из самой руды (например, ионы трехвалентного железа и двухвалентной меди) в ходе процесса выщелачивания для окисления сульфидной части py/№i. Концентрация серной кислоты 320 г/л определяется экспериментальны путем. Ниже 3 г/л извлечение металл недостаточно, а срок выщелачивания резко увеличивается. При концентрации кислоты выше 20 г/л, она начина ет расходоваться на растворение ком понентов пустой породы. Оптимальная концентрация трехвал ного железа в растворе, направляемом на вьпцелачивание сульфидной части смешанной руды и на выщелачивание сульфидной руды, составляет 0,62,0 г/л. При концентрации 0,6 г/л извлечение меди в раствор низкое, а для набора концентрации вы ше 2,0 г/л приходится многократно об рачивать раствор. Способ опробован на укрупненной перколяционной установке, где моделируется процесс кучного вьщелачивания. Размеры перколятора: высота1,300 м; диаметр -0,250 м. Для выщелачивания во всех опытах используют окисленную, смешанную и сульфидную руду следующего химическо и фазового состава { табл. 1 и 21 Результаты химического анализа пр ведены в табл. 1. Результаты фазового анализа приве дены в табл. 2. .Пример, 60 кг сульфидной -руды содержащей 0,54% меди, загружают в пер вый перколятор и обрабатывают насыщенным раствором хлористого аммония, при этом расход хлористого аммония находится в пределах О, 1-2 т на тонну меди. Второй перколятор загружают 60 кг окисленной руды, содержащей 0,36% меди.« Сверху на руду подают серную кислоту с концентрацией 3-5 г/л при пло ности орошения 50 л/т руды. На выход после орошения концентрация меди сос тавляет 0,3-2 г/л железа трехвалентного 0,3-0,7 г/л. В -третий перколятор загружают 60 кг смешанной руды, содержащей 0,37 % меди. Сверху на руду подают раствор, выходящий после орошения окисленной руды, содержащий 0,3-2 г/ меди, 0,3-0,7 г/л fe после подкрепления серной кислотой до 5-8 г/л Плотность орошения составляет также 50 л/т руды. На выходе после орошения концентрация меди составляет 56 0,6-4 г/л, трехвалентного железа О-,ц2,6 г/л. Раствор после орошения смешанной руды с содержанием меди 0,6-4 г/л трехвалентного железа 0,4-2,0 г/л после подкрепления серной кислотой до 8-20 г/л направляют на орошение сульфчдной руды в первый перколятор: После орошения сульфидной руды выходит раствор, содержащий 0,8-5 г/л меди 0,1-0,5 г/л трехвалентного железа, 2,0-4 мг/л серебра, 2-г4 мг/л молибдена, мг/л кобальта. Раствор после орошения сульфидной руды после подкрепления серной кислотой до концентрации 3-5 г/л, в количестве 10-60% направляется на орошение окисленной руды (йо второй перколятор)На выходе после орошения окисленной руды содержание меди в растворе составляет 0,7-5,0 г/л, трехвалентного железа 0,5-2,6 г/л. После подкрепления серной кислотой до 5-8 г/л этот раствор направляется на выщелачивание смешанной руды. Раствор после орошения смешанной руды, содержащий 1,5-8 г/л меди, 0,5-2,0 г/л трехвалентного железа, направляется иоспе подкрепления серной кислотой ДО 8-20 г/л на орошение сульфидной руды в первый перколятор. Раствор после орошения сульфидной руды содержит меди 2,5--10 г/л трехвалентного железа 0,1-0,5 г/л серебра 2-6 мг/л, молибдена 3-7 мг/л и кобальта 510 мг/л. Далее после соответствующего вывода раствора после орошения сульфидной руды раствор вновь направляется в голову процесса до извлeчeшiя меди из руды до заданного уровня. Когда извлечение меди из окисленной и смешанной руды достигнет 80% норма для подземного или кучного выщелачивания) , .сульфидная руда может вьщелачиваться только раствором серной кислоты, так как процесс естественного окисления халькопирита прошел уже в достаточной степени. Продолжительность вьш;елачивания во всех перколяторах составляет 200 дней, что соответствует в промьшшенном масштабе 2-4 годам. Результаты опытов но вьш;елачиванию сведены .в табл. 3. Результаты декриптации руды до и после вьш елачивания приведены в-табл.4

Даинь1е табл. 3 показывают, что при совместном выщелачивании трех типов руд резко повьшаеТся извлечение меди из сульфидной руды и оно становится сопоставимым с извлечением меди из окисленной и смешанной руды, тогда как при известных способах выщелачивания сульфидной руды извлечение меди из нее в несколько раз меньше, чем из окисленной или смешанной.

Весьма незначительным при этом является и расход серной кислоты на тонну выщелоченной меди около 3,5т/ меди.

0,104

28,0

57,4

Хризоколла 0,212

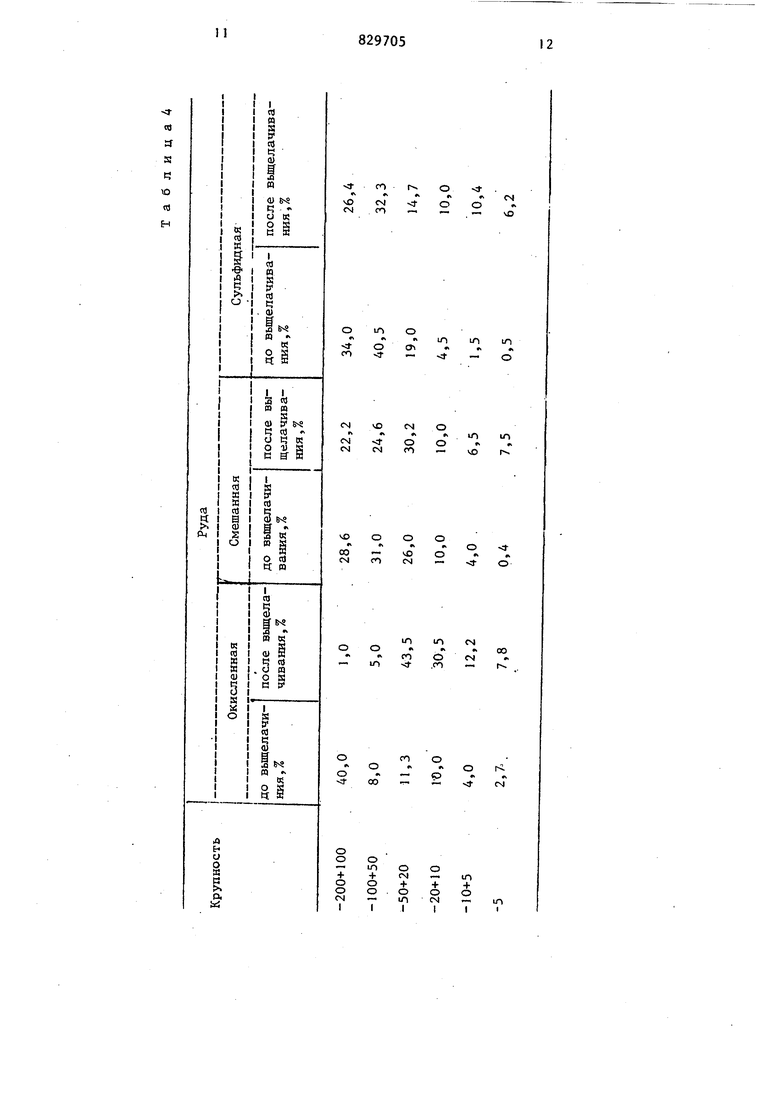

Результаты, приведенные в табл. 4 свидетельствуют о значительной декриптации руды в процессе выщелачивания, поскольку позволяет поддерживать скорость выщелачивания медных , минералов на постоянном и высоком уровне.

Таким образом, использование предложенного способа в условиях кучного выщелачивания медных руд позволяет повысить извлечение меди, и декриптацию руды . Сокращается срок выщелачивания отвалов на 2-4 года.

Таблица I

Таблица 2

0,15 41,2 0,4212 78 0,013 3,57 0,0675 12,5

0,0405 7,5

32,13

.0,117

0,005 1,3

0,05

13,3

184,8

Меди, 84,0

Серебра,

Молибдена, г

Кобальта, г

2,3

829705

lU Продолжение табл.2

0,003 0,8

0,0108 2,0

0,081

22,3

ТаблицаЗ

213,84 66,00 0,183 30,5 2,856 34,0 45,0 50

5,4

r

се

tr

s ч

Ю

td H

CN

лл

оо

ч

чО

о

in

in

tn

П

Ti

-

1Л

u-1

k

40

vo о

CM-.

in

CM

CO

о CM

«I

.ГО -

r

огоо

К

о-«D

«ч

ч -ООт--

см

- ш

i

in

I I

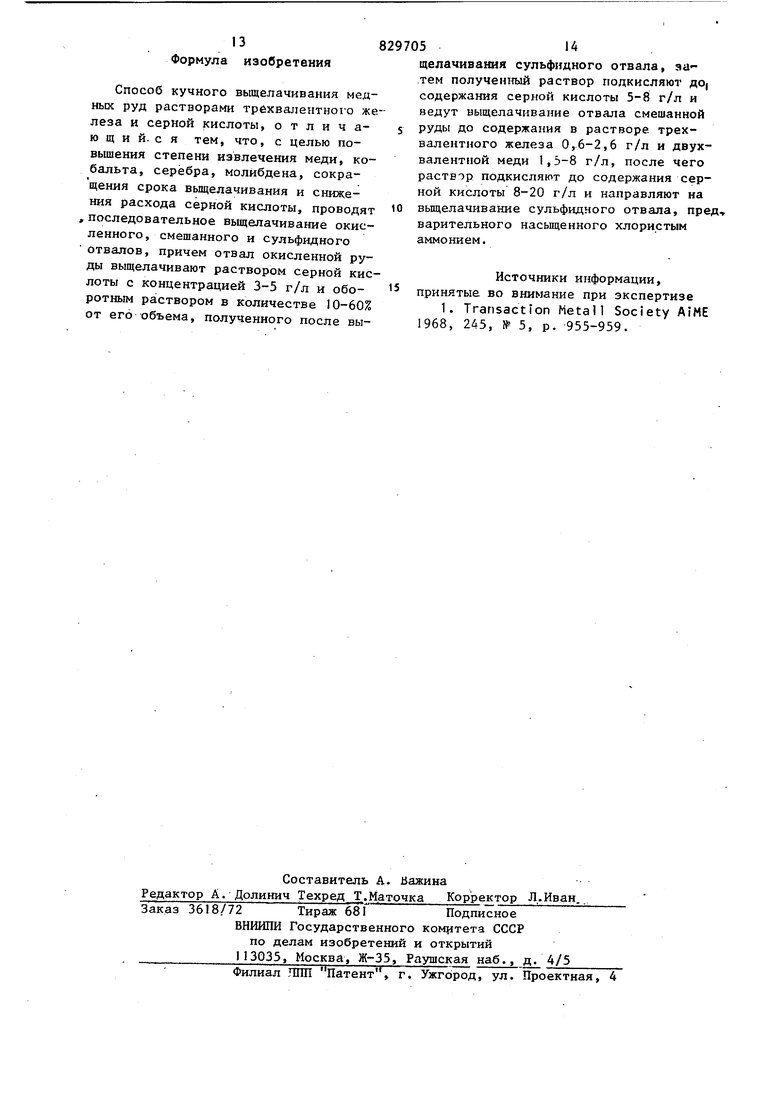

I 13 Формула изобретения Способ кучного выщелачивания медных руд растворами трбхвалентиого же леза и серной кислоты, о т л и ч аю щ и й- с я тем, что, с целью повышения степени извлечения меди, кобальта, серебра, молибдена, сокращения срока вьпцелачивания и снижения расхода серной кислоты, проводят ,последовательное вьщелачивание окисленного, смешанного и сульфидного отвалов, причем отвал окисленной руды выщелачивают раствором серной кис лоты с концентрацией 3-5 г/л и оборотным раствором в количестве 10-60% от его объема, полученного после вы514щелачивания сульфидного отвала, яатем получен1шй раствор подкисляют ДО( содержания серной кислоты 5-8 г/л и ведут выщелачивание отвала смешанной руды до содержания в растворе трехвалентного железа 0,6-2,6 г/л и двухвалентной меди 1,5-8 г/л, после чего раствор подкисляют до содержания серной кислоты 8-20 г/л и направляют на выщелачивание сульфидного отвала, пред варительного насыщенного хлористым аммонием. Источники информации, принятые во внимание при экспертизе 1. Transaction Metal 1 Society AIME 1968, 245, № 5, p. 955-959.

Авторы

Даты

1981-05-15—Публикация

1979-08-01—Подача