(54) ОТРАЖАТЕЛЬНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Отражательная печь | 1976 |

|

SU572635A1 |

| Способ переработки мелкодисперсного сырья в печи взвешенной плавки | 2020 |

|

RU2740741C1 |

| Способ отопления отражательной печи | 1978 |

|

SU724901A1 |

| СПОСОБ КОНВЕРТИРОВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО ШТЕЙНА И ФУРМА ДЛЯ КОМБИНИРОВАННОЙ ПРОДУВКИ РАСПЛАВА | 2012 |

|

RU2496893C1 |

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

| Способ газодинамической защиты рабочей поверхности футеровки плавильной печи | 1977 |

|

SU625119A1 |

| Способ отопления отражательной печи | 1973 |

|

SU441312A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2407805C2 |

| Способ и печь для плавки сульфидных руд цветных металлов | 1940 |

|

SU59636A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

1

Изобретение относится к цветной металлургии, в частности к печам для плавки медных концентратов.

По основному авт. CJB. № 572635 известна отражательная печь для плавки медных концентратов, содержащая плавильную камеру с передней и боковыми стенами, подом, сводом, загрузочные устройства и установленные в своде кислородные и газовые сопла, расположенные поочередно рядами 1.

Недостатки известной печи состоят в относительно низкой удельной производительности и высоких расходах топлива и электроэнергии.

Цель изобретения - повышение удельной производительности и снижение удельных расходов топлива и электроэнергии.

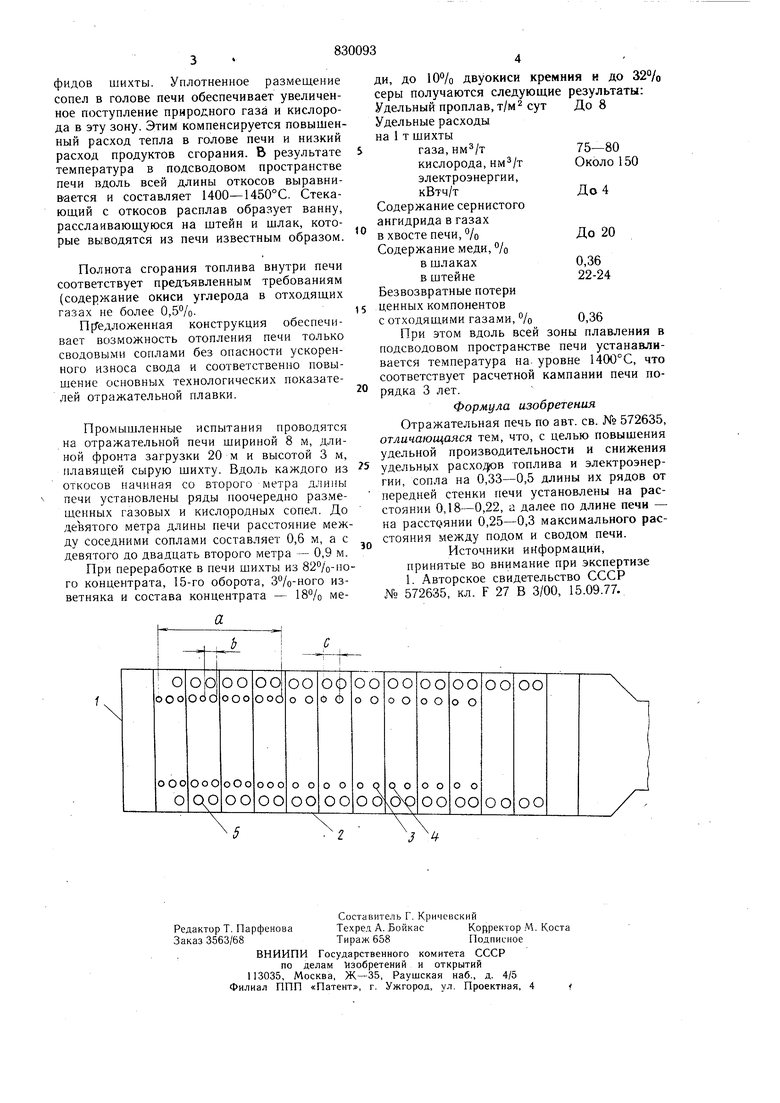

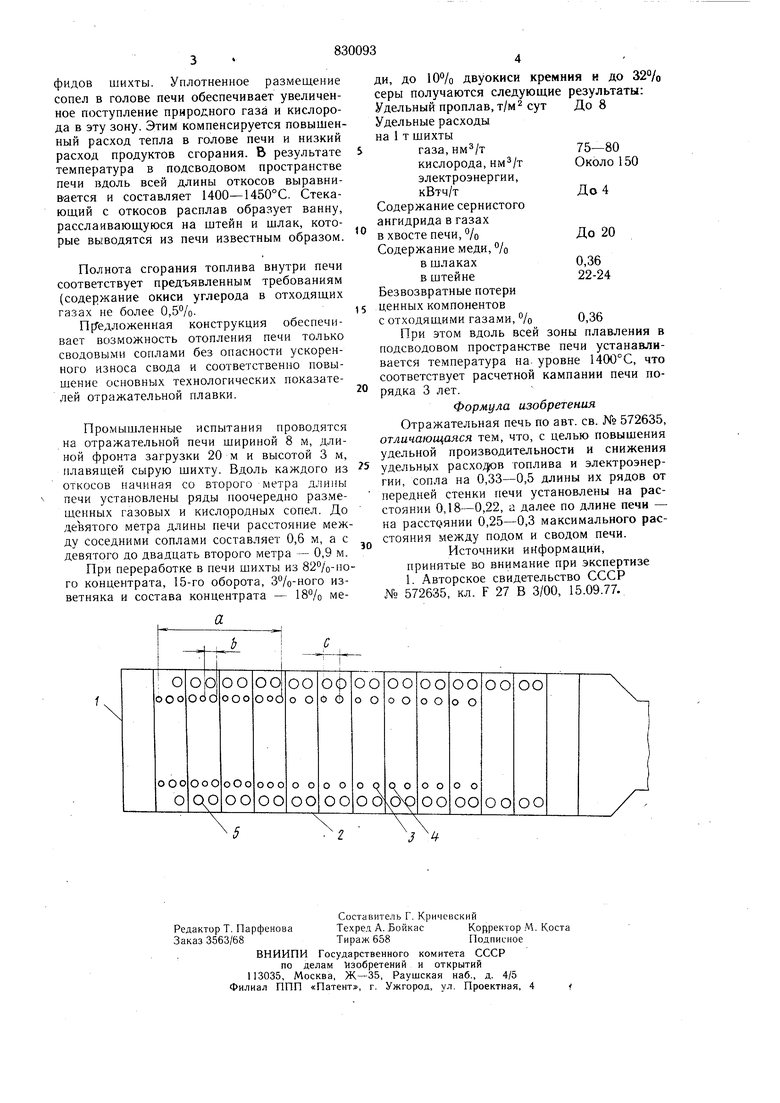

Поставленная цель достигается тем, что в известной печи сопла на 0,33- 0,5 длины нх рядов от передней стенки печи установлены на расстоянии 0,18-0,22, а далее по дайне печи - на расстоянии 0,25-0,3 максимального расстояния между подом и сводом печи.

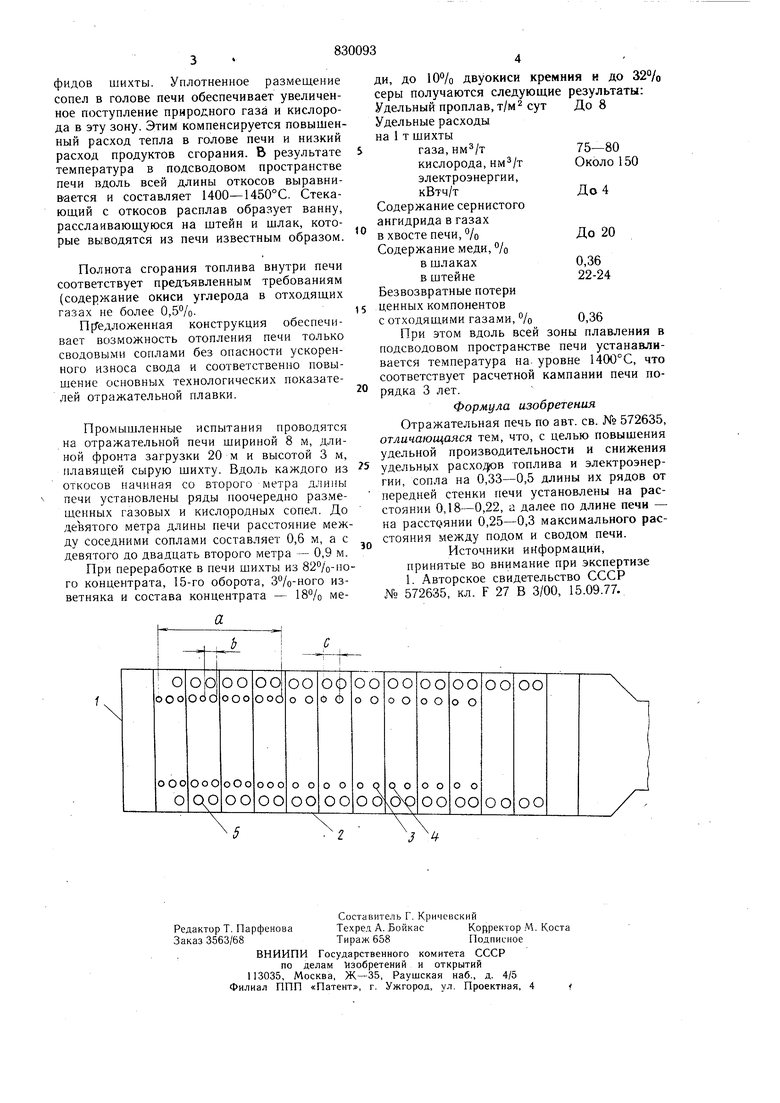

На чертеже изображена печь, план.

Отражательная печь содержит плавильную камеру с передней стенкой 1, боковыми

стенками 2, подом н сводом. В своде рядами поочередно установлены кислородные сопла 3 н газовые сопла 4, соответственно подключенные к Ю1слородным и газовым попереч ным коллекторам. Вдоль боковых стен печи размещены загрузочные устройства 5. Длина рядов сопел соответствует 0,8-2 длины фронта загрузки печ . Сопла на 0,33-0,5 (а) длины их рядов с головы печи установлены в рядах на расстоянии между соседними соплами 0,18-0,22 (Ь), а далее

на расстоянии 0,25-0,3 (с) максимального расстояния между подом и сводом печи. И кислородные и газовые сопла размещены под углом 60-90° к поверхности расплава параллельно или навстречу друг другу. Отражательная печь работает следующим образом.

Шихта через загрузочные устройства 5 поступает в печь н образует вдоль боковых стен откосы. Через сопла 3 в печь подается технический кислород, а через сопла 4 -.природный газ. Зона сжигания природного газа размещается вдоль контакта нижней части повер сности откосов с расплавом, т. е: в местах полезного тeплoycвoeн я. Часть кислорода используется на окисление сульфидов шихты. Уплотненное размещение сопел в голове печи обеспечивает увеличенное поступление природного газа и кислорода в эту зону. Этим компенсируется повыщенный расход тепла в голове печи и низкий расход продуктов сгорания. В результате температура в подсводовом пространстве печи вдоль всей длины откосов выравни&ается и составляет 1400-1450°С. Стекаюший с откосов расплав образует ванну, ра с л и щуюся на штейн и шлак которые вьжодятся из печи известным образом. Полнота сгорания топлива внутри печи соответствует предъявленным требованиям (содержание окиси углерода в отходящих газах не более 0,5%. Подложенная конструкция обеспечивает возможность отопления печи только сводовыми соплами без опасности ускоренного износа свода и соответственно повышение основных технологических показателей отражательной плавки. Промышленные испытания проводятся на отражательной печи шириной 8 м, длиной фронта загрузки 20 м и высотой 3 м. ной фронта загрузки 20 м и высотой . м, плавящей сырую шихту. Вдоль каждого из откосов начиная со второго метра длины печи установлены ряды поочередно размещенных газовых и кислородных сопел. До девятого метра длины печи расстояние меж ду соседними соплами составляет 0,6 м, а с девятого до двадцать второго метра - 09 м При переработке в печи шихты из 82 /о-но го концентрата, 15-го оборота, 3%-ного из ветняка и состава концентрата - 18% ме и, до 10% двуокиси кремния к до 32% еры получаются следующие результаты: дельный проплав, т/м 2 сут До 8 дельные расходы а 1 т шихты 75-80 газа, Около 150 кислорода, электроэнергии, кВтч/т одержание сернистого -JJP;/-; o : ;,4и, % в шлаках в штейне Безвозвратные потери ценных компонентов с отходящими газами, % При этом вдоль всей зоны плавления в подсводовом пространстве печи устанавливается температура на. уровне 1400°С, что соответствует расчетной кампании печи порядка 3 лет. Формула изобретения Отражательная печь по авт. св. № 572635, отличающаяся тем, что, с целью повышения удельной производительности У льньх расхо/ в гии, сопла на и,оо и, дtГНИ, па -i передней стенки печи установлены на расстоянии 0,18-0,22, а далее по длине печи на расст(янии 0,25-0,3 максимального расстояния между подом и сводом печи. Источники информации, принятые во внимание при экспертизе 1 А вторское свидетельство СССР № 572635, кл. F 27 В 3/00, 15.09.77.

Авторы

Даты

1981-05-15—Публикация

1979-07-04—Подача