(54) ДАТЧИК ТЕПЛОВОГО ПОТОКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прямых измерений тепловой мощности и количества теплоты в независимых системах отопления | 2018 |

|

RU2726898C2 |

| Способ измерения теплофизических характеристик и тепловой датчик для его осуществления | 2024 |

|

RU2839534C1 |

| Датчик теплового потока | 1980 |

|

SU892239A1 |

| Охлаждаемый датчик теплового потока | 2024 |

|

RU2835876C1 |

| Зондовый радиометр | 1979 |

|

SU811969A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ ТЕПЛОВОГО ПОТОКА | 2020 |

|

RU2737681C1 |

| Устройство для определения тепло-пРОВОдНОСТи пОРиСТыХ МАТЕРиАлОВ | 1979 |

|

SU830218A1 |

| Охлаждаемый датчик теплового потока | 2024 |

|

RU2830389C1 |

| Датчик теплового потока с поперечным градиентом температуры и способ его изготовления | 2023 |

|

RU2822312C1 |

| Датчик теплового потока | 1990 |

|

SU1765721A1 |

1

Изобретение относится к измерительной технике и может быть использовано для измерения высокоинтенсивных лучистых тепловых потоков в лазерной технике, каналах МГД-генераторов, камерах сгорания высокофорсированных энергетических установок при их эксплуатации, наладке , регулировании теплового режима и для научно-исследовательских работ.

Известны одноэлементные устрой.ства для измерения плотности интенсивных радиационных тепловых потоков с кондуктивным отводом тепла и водяным охлаждением, состоящие из теплометрического элемента в виде медного или стального цилиндрического блока, в теле которого на различных уровнях по высоте установлены две термопары. Радиационный тепловой поток воспринимается торцовой поверхностью цилиндрического теплометрического элемента, противоположный конецкоторого охлаждается водой fl.

Такие устройства удовлетворительно используются при измерении плотности тепловых потоков в диапазоне (0,5-1)10 температурах

облучаемой поверхности 800-900 К, дальнейшее увеличение диапазона плотности тепловых потоков, измеряемых таким датчиком, практически невозможно из-за малой эффективности охлаждения измерительного блока. Это связано с тем, что с увеличением плотности теплового потока выше указанного предела для сохранения

0 конвективного режима охлаждения теплометрического элемента жидкостью необходимо резко увеличивать давление хладагента вплоть до критических значений, при этом возмож5но вскипание охлаждающей жидкости, что немедленно.приводит к разрушению датчика.

Наиболее близким по технической сущности и достигаемому результа0ту к изобретению является датчик теплового потока, содержащий теплометрический элемент, выполненный в виде многослойной пластины, состоящей из тепловоспринимающей поверхности, эталонного элемента и основания, образующих дифференциальную термопару, измерительную термопару 2 .

Конвективное жидкостное охлаждение и отвод тепла от эталонного

элемента может обеспечить измерение датчиком теплового потока не выше б 10 Вт/м при температуре стенки до 1000 К. Это вызвано тем, что при более высоких плотностях теплового потока отвод тепла от эталонного элемента требует развитой поверхности теплообмена либо увеличения давления охладителя до критических значен ий, что приводит к сложности и Громоздкости конструкции датчика и практической его нецелесообразности.

Цель изобретения - расширение пределов измерения потоков с большой плотностью и высокой температурой.

Цель достигается тем, что в датчике теплового потока теплометрический элемент, состоящий из последвательно расположенных друг за другом пластин, выполняющих функции тепловоспринимающей поверхности, эталонного элемента и основания, выполнен из спеченного пористого материала с проницаемой структурой, при этом основание теплометрическог элемента сообщено с трубопроводом подачи теплоносителя, а на его боковую поверхность нанесена непроницаемая пленка.

Проницаемые пористые структуры или материалы - это твердые тела, содержащие в достаточно большом количестве пустоты, характерный размер которых мал сравнительно с характерным размером тела.

Теплометрический элемент датчика может быть изготовлен из проницаемых материалов, полученных методом прессования или прокатки с последующим спеканием из порошков с различной формой частиц. Наиболее распространенные проницаемые структуры изготавливаются из частиц . неправильной форг/пл (дендритные) и сферической формы, волокон, а также-из мелкоячеистых сеток. Для теплометрических элементов датчика теплового потока наиболее приемлимы проницаемые материалы, изготовленные из волокон никеля константана, хромеля, алюмеля и других чистых металлов и сплавов. Выполнение теплометрического элемента проницаемым обеспечивает в нем птивоток тепловой энергии и теплоносителя, и при этом существенно увеличивается интенсивность теплообмена, что позволяет снимать в предела теплометрического элемента практически всю падающую на его тепловоспринимающую поверхность энергию. Для обеспечения постоянства расхода теплоносителя вдоль теплометрического элемента его боковая поверхность должна быть непроницаема для теплоносителя. Поскольку величина плотнозти теплового потока может претерпевать значительные изменения во времени, необходимо изменять количество теплоносителя, пода ваемого к теплометрическому элементу , чтобы перепад теглператур на нем имел достаточно большую величину для удобства его измерения.

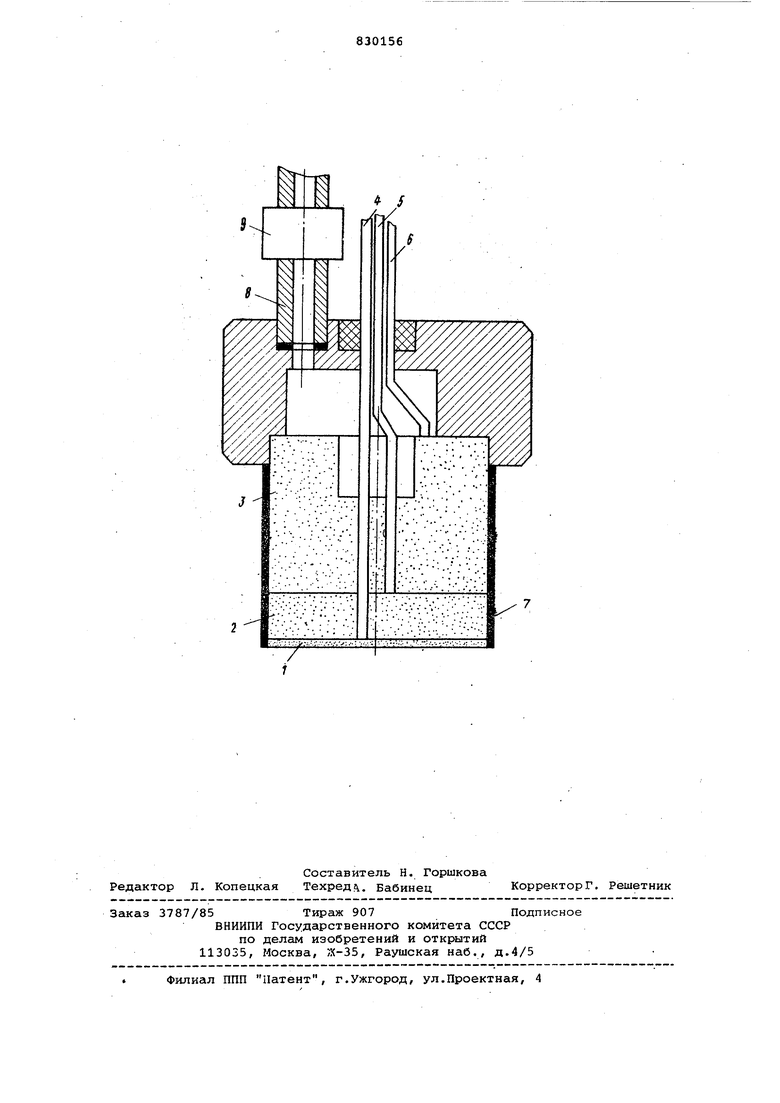

На чертеже представлена схема датчика теплового потока.

Тепловоспринимающая поверхность 1 теплометрического элемента выполнена из спеченного пористого материала с проницаемой структурой и нанесена на эталонный элемент 2, также выполненный из проницаемых структур, но отличающихся от первого своими термометрическими характеристиками. Эталонный элемент 2 соединяется с проницаемым основание 3 из того же материала, что и тепловоспринимающая поверхность, при это его толщина должна быть такой, что теплоноситель на выходе из него имеет температуру, близкую к температуре проницаемого скелета. Внутри теплометрического элемента уложены электрод 4 из того же материала, что и Тепловоспринимающая поверхность, и электрод 5, из материала эталонного элемента и изоляции, составляющие термопару. Электрод 6 из того же материала, что и электрод 4, выведен от основания 3 и с электродом 5 образует вторую термопару. Боковая наружная поверхность теплометрического элемента покрыта непроницаемой пленкой 7. Для подачи теплоносителя к пористому основанию используется трубопровод 8, а его расход регулируется регулятором 9 расхода теплоносителя, установленным на трубке.

Устройство устанавливается в стеке исследуемого объекта заподлицо с его внутренней поверхностью. Лучистый тепловой поток, падающий на тепловоспринимающую поверхность 1, проходит через эталонный элемент 2 .и снимается движущимся навстречу ему через пористый массив потоком теплоносителя, который от регулятора 9 по трубопроводу 8 подается к проницаемому основанию 3 За счет чрезвычайно развитой поверхности теплообмена проницаемого эталонного элемента (для волокновых пористых материалов с диаметром волокон 0,1 мм и пористостью 40-70% удельная поверхность составляет 5, 7,5-10 см-) и интен- . сивного конвективного теплообмена между скелетом проницаемой структуры и теплоносителем, где в указанном материале коэффициенты теплообмена достигают значений порядка 2 лоб ЗЮ Вт/м, температура теплоносителя на выходе из теплометрического элемента практически

равна температуре тепловоспринимающей поверхности. В зависимости от массового расхода теплоносителя через теплометрический элемент можно обеспечить теплосъем в устройстве падающих на тепловоспринимающую поверхность тепловых потоков до Ю - 10 Вт/м 2-при температуре тепловоспринимающей поверхности устройства 700-800°С и тем самым обеспечить измерение высокоинтенсивных лучистых тепловых потоков в указанных пределах. При прохождении тепловой энергии через эталонный элемент на его гранях возникает температурный перепгщ, в связи с этим в местах, где размещены спаи термопар 4-5 и 5-6, температуры имеют различные значения, в то же время измеряется массовый расход теплоносителя от регулятора расхода. По определенным перепаду температур на эталонном элементе, температуре t на тепловоспринимающей поверхности и массовому расходу теплоносителя через элемент вычисляется тепловой поток по формуле

g Gr-Cp{t - t;,)(j,{l) Л,, --Xr& C-t+e, (2)

где . Хд - коэффициенты теплопроводности соответственно теплоносителя и проницаемого скелета/

9 - пористость металла;

Ср - теплоемкость газа при постоянном давлении,

G - массовая скорость теплоносителя, отнесенная к полному сечению теплометрического элемента (бе.з учета пористое-Ь, Со,ср;л,

По измеренным температурам t и t на гранях эталонного элемента вычисляются константы С и С Конструкция предлагаемого датчика теплового потока позволяет существенно увеличить пределы измерения плотности лучистых тепловых потоков (до Ю - 10 Вт/м) при одновременном повьниении надежности его работы. Это существенно повышает надежность систем автоматическо0го регулирования высокоинтенсивных энергетических ус-тановок.

Формула изобретения

15

Датчик теплового потока, содержащий теплометрический элемент, выполненный в виде многослойной пластины, состоящей из тепловоспринимгцощей поверхности, эталонного элемента, основания, образующих дифференциальную термопару, измерительную термопару, отличающийся тем, что, с целью расширения пределов измерения потоков с большой плотностью.и высокой температурой, теплометрич еский элемент выполнен из спеченного пористого материсьла с проницаемой структурой, при этом основание теплометрического элемента сообщено с трубопроводом подачи теплоносителя, а на его боковую поверхность нанесена непроницаемая пленка.

Источники информации,

принятые во внимание при экспертизе

Наукова думка, 1965, с. 212.

198731, кл.С 01 К 17/08, 1965 (прототип).

Авторы

Даты

1981-05-15—Публикация

1979-10-24—Подача