(54) ДАТЧИК ТЕПЛОВОГО ПОТОКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик теплового потока | 2019 |

|

RU2700726C1 |

| ТЕПЛОПРИЕМНИК | 2023 |

|

RU2808218C1 |

| Датчик температуры | 1983 |

|

SU1138669A1 |

| Датчик теплового потока | 1990 |

|

SU1765721A1 |

| Датчик теплового потока | 1979 |

|

SU830156A1 |

| Датчик теплового потока с поперечным градиентом температуры | 2024 |

|

RU2838839C1 |

| Устройство для измерения температуры поверхности объекта | 1990 |

|

SU1746230A1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ И ГОТОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2258919C1 |

| Датчик теплового потока | 1980 |

|

SU877367A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АЛЬБЕДО ДЕЯТЕЛЬНОЙ ПОВЕРХНОСТИ МАТЕРИАЛА | 2011 |

|

RU2456558C1 |

I

Изобретение относится к области теплофизических измерений.

Известен датчик теплового потока, представляющий собой базовую пластину, в которой на разной высоте просверлены два радиальных отверстия и в них установлены термопары, разность температур термопар пропорциональна проходящему через пластину тепловому потоку 1.

Однако в такой конструкции датчика невозможно точно определить глубину заделки головки термопары в пластину из-за конечного размера диаметра сверления под термопару, что вызывает погрешность в измерении нестационарного теплового потока. Кроме того, невозможно обеспечить надежный тепловой контакт головки термопары с пластиной без существенного нарушения структуры пластины, что приводит к искажению температурного тюля пластины и к дополнительной погрешности в измере.нии теплового потока.

Известен одноэлементный датчик теплового потока, представляющий J собой базовую пластину с отверстием и приваренным к ней, например контактной сваркой, по кромке отверстия электродом, вывод второго электрода со второй стороны пластины ,Q может быть осуществлен так же, как и первого 21.

Однако для этого датчика характерна невозможность точного определения места расположения спая электрод- - пластина по глубине, так как при осуществлении контактной сварки по кромке отверстия контакт имеет неконтролируемую протяженность по 2J) глубине. При установке Пластины на пробку, являющуюся вторым электродом, местом спая является вся зона приварки, температура в разных местах которой может быть различна, в результате в измерение вносится неконтролируемая погрешность. Известен также датчик теплового потокаi содержащий холодильник, выполненный из материала с высокой теплопроводностью, тепловоспринимающую пластину из материала с оче,нь низким коэффициентом т плопроводности и расположен. между ними электроизоляционный слой. На противоположных гранях тепловоспринимающей пластины установлен ряд дифференциальных микротермопар р. Недостатками такого датчика являются непригодность его для измерения нестационарных тепловых потоков из-за большой инерционности тепловоспринимающего слоя, значительная погрешность в измерении локального стационарного теплового потока, который в действительности квазистационарный как во времени, так ив пространстве, и при неоднородности его плотности по площади датчика из-за большого термического сопротивления тепловоспринимающего слоя измерений перепад температур на нем будет соответствовать некому фиктивному тепл вому потоку, причем погрешность в и мерении перепада температур увеличивается за счет перетока тепла по проводам термопары от спая, располо женного на наружной поверхности пла стины, к спаю на внутренней ее стороне, непригодность датчика для измерения в средах с повышенной темпе ратурой из-за низкой жаростойкости тепловоспринимающей пластины и для измерения больших тепловых потоков, например Вт/м из-за ограни ченных возможностей водяного охлаждения. Кроме того, к недостаткам датчика относится сложность и громо . кость его конструкции из-за специального водяного охлаяодения, нали-. чие штуцеров, подводящих трубок, за порной арматуры и потребность в спе циальной обработке хладагента. . - В 1звестных датчиках чувствитель ным элементом является пластина, ко фициент теплопроводности материала которой известен. При обеспечении одномерности температурного поля в серединной зоне пластины перепад те ператур на ней является величиной, пропорциональной плотности теплового потока через пластину. Наиболее близкой к предлагаемой по технической сущности и достига. 4 емому результату является конструкция датчика, в которой использована модель полубесконечного пространства, при этом для измерения нестационарного теплового потока применена поверхностная термопара, представляющая собой цилиндр из одного термопарного материала, встроенный в него аксильно и изолированный по образующей электрод из другого тер- . мопарного материала, соединенный между собой металлической пленкой на тепловоспринимающей поверхности 4. К недостаткам этого датчика следует отнести невозможность измерения стационарных тепловых потоков а также погрешность, вызываемую неоднородностью температурного поля деталях и их конечными размерами. Целью изобретения является повышение точности и расширение диапазона измерений стационарных и им- пульсных локальных тепловых потоков переменной во времени плотности при высоких температурах стенки. Указанная цель достигается тем, что в датчик теплового потока, содержащий поверхностную термопару, o6pa30BaHH5TO цилиндром и размещенным в нем аксиально и изолированным от него электродом, соединенными между собой поверхностным слоем, введен термостабилизированный элемент, выполненный в виде металлической пластины с изолированной боковой поверхностью, размещенный между поверхностным слоем и цилиндром, и дополнительный электрод, размещенный аксиально в цилиндре и электрически изолированный от него, контактирующий с термостабилизированным элементом и образздащий в паре с первым электродом дифференциальную термопару со спаями в фиксированных точках на противоположных поверхностях термостабилизированного элемента, причем термо электрический коэффициент материала, из которого выполнены цилиндр, поверхностный слой и электроды, от- личен от термоэлектрического коэффициента материала термостабилизированного элемента., Геометрические размеры пластины Степлометрического элементаj харак,л теризуются отношением 21где толщина.пластины 3 - диаметр пластины, который выбирается 43 условий распределения локальных тепловых потоков по площади и обычно принимается в пределах 10 мм; Боковая поверхность пластины изолирована и через нее практически отсутствует теплообмен, что обеспечивает ее терместабилизацию и распределение температур в пластине, близкое к равномерному при измерении импульсных тепловых потоков. Электроды термопары пропущены по нормали через цилиндр, причем первый из них соединен с наружной поверхностью термостабилизированного элемента поверхностным слоем, дополнительный соединен с внутренней поверхностью пластины, образуя на ее гранях спай дифференциальной термопары, что ис- . ключает неопределенность в глубине заделки электродов и влияние на результаты измерений оттока тепла по электродам.

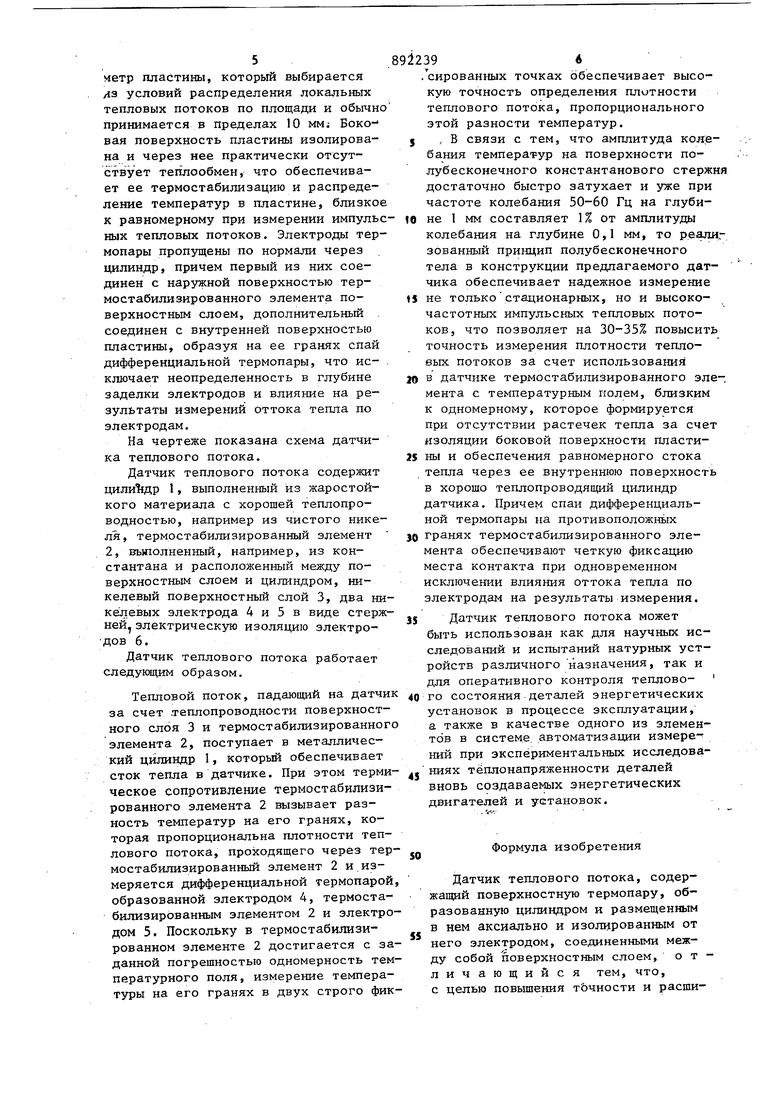

На чертеже показана схема датчика теплового потока.

Датчик теплового потока содержит цили11др 1, выполненный из жаростойкого материала с хорошей теплопроводностью, например из чистого никеля, термостабилизированный элемент 2, выполненный, например, из константана и расположенный между поверхностным слоем и цилиндром, никелевый поверхностный слой 3, два никелевых электрода 4 и 5 в виде стержней, электрическую изоляцию электродов 6.

Датчик теплового потока работает следующим образом.

Тепловой поток, падающий на датчи за счет теплопроводности поверхностного слоя 3 и термостабилизированног элемента 2, поступает в металлический цилиндр 1, который обеспечивает сток тепла в датчике. При этом термическое сопротивление термостабилизированного элемента 2 вызывает разность температур на его гранях, которая пропорциональна плотности теплового потока, проходящего через термостабилизированный элемент 2 и измеряется дифференциальной термопарой образованной электродом 4, термостабилизированным элементом 2 и электродом 5. Поскольку в термостабилизированном элементе 2 достигается с заданной погрешностью одномерность температурного поля, измерение температуры на его гранях в двух строго фик.сированных точках обеспечивает высокую точность определения плотности теплового потока, пропорционального этой разности температур. J , В связи с тем, что амплитуда колебания температ-ур на поверхности полубесконечного константанового стерж достаточно быстро затухает и уже при частоте колебания 50-60 Гц на глуби1в не 1 мм составляет 1 % от амплитуды колебания на глубине 0,1 мм, то реал зованный принцип полубесконечного тела в конструкции предлагаемого датчика обеспечивает надежное измерение

fS не толькостационарных, но и высокочастотных импульсных тепловых потоков, что позволяет на 30-35% повысит точность измерения плотности тепловых потоков за счет использования

20 в датчике термостабилизированного эл мента с температурным полем, близким к одномерному, которое формируется при отсутствии растечек тепла за счет изоляции боковой поверхности пластиjj ны и обеспечения равномерного стока тепла через ее внутреннюю поверхность в хорошо теплопроводящий цилиндр датчика. Причем спаи дифференциальной термопары на противоположньгх

JO гранях термостабилизированного элемента обеспечивают четкую фиксацию места контакта при одновременном исключеьши влияьшя оттока тепла по электродам на результаты измерения.

3S Датчик теплового потока может

быть использован как для научных исследований и испытаний натурных устройств различного назначения, так и для оперативного контроля теплового состояния деталей энергетических установок в процессе эксплуатации, а также в качестве одного из элементов в системе, автоматизации измереНИИ при экспериментальных исследованиях тёплонапряженности деталей

45 вновь создаваемых энергетических двигателей и установок.

формула изобретения

Датчик теплового потока, содержащий поверхностную термопару, образованную цилиндром и размещенным в нем аксиально и изолированным от него электродом, соединенными между собой поверхностным слоем, о т личающийся тем, что, с целью повышения тЬчности и расширения диапазона измерений стационаных и импульсных локальных тепловых потоков с переменной во времени плотностью при высоких температурах стенки, в него введен термостабилизированный элемент, выполненный в виде пластины с изолированной боковой поверхностью, размещенный между поверхностным слоем и цилиндром , и дополнительньй электрод, размещенный аксиально в цилиндре, электрически изолированный от него, контактирующий с термостабилизированным элементом и образующий в паре с первым электродом дифференциальную термопару со спаями в фиксированньпс точках на противоположных поверхностях термостабшшзированного элемента, причем термоэлектрический коэффициент материала, из которого,, выполнены

цилиндр, поверхностный слой и электроды, отличен от термоэлектрического коэффициента материала термостабилизированного элемента.

Источники информации, принятые во внимание при экспертизе

5 3. Авторское свидетельство СССР № 705281, кл. G 01 К 17/08, 1979.

Авторы

Даты

1981-12-23—Публикация

1980-07-17—Подача