Изобретение относится к области теплофизических измерений и может быть использовано для измерения температуры и тепловых потоков на поверхности различных объектов, в частности, при измерении нестационарных тепловых потоков в условиях воздействия аэродинамических нагрузок при проведении как наземных, так и лётных тепловых и теплопрочностных испытаний элементов конструкции скоростных летательных аппаратов и объектов космической техники, а также для управления температурными режимами и тепловыми потоками при проведении наземных испытаний.

Широкое распространение процессов теплообмена в различных сферах науки и техники привело к необходимости рационального контроля протекания этих процессов. Известно, что любое физическое явление имеет две стороны: количественную и качественную (Л.В. Декуша/Средства теплометрии на базе термоэлектрических преобразователей теплового потока. Диссертация на соискание ученой степени доктора технических наук. Национальная академия наук Украины. Институт технической теплофизики. Киев – 2015). В связи с этим контроль переноса энергии, сопровождающего конкретное физическое явление, включает в себя, как правило, измерение двух величин. Например, при исследовании переноса электрической энергии исчерпывающая информация о процессе может быть получена путем измерения электрического напряжения и силы тока (или напряжения и электрического сопротивления).

Контроль процессов теплообмена также базируется на измерении двух величин: температуры и теплового потока. Первая величина характеризует качественную сторону теплового явления, а вторая – количественную.

Как известно (С.В. Резник/Средства диагностики обтекателей ракет из неметаллических материалов при стендовых тепловых испытаниях: учебное пособие / С.В. Резник, М.Ю. Русин, А.В. Шуляковский. – Москва: Издательство МГТУ им. Н.Э. Баумана, 2016, - 37, [4] c.: ил.), верхняя граница диапазона эксплуатационных температур для современных головных обтекателей в зависимости от типа может составлять 1300…2000°С,

а плотность падающих тепловых потоков достигать 106 Вт/м2. При наземных стендовых испытаниях на головной обтекатель устанавливают до нескольких десятков датчиков температуры и датчиков плотности тепловых потоков (ДТП), частота опроса датчиков автоматизированной системой измерений превышает 500 Гц, продолжительность испытаний изменяется от десятков секунд до нескольких десятков минут, темп нагрева может достигать 100 К/с и более.

Термопары являются самыми распространёнными температурными датчиками для измерения температуры нагреваемых объектов.

Для измерения плотности тепловых потоков, в основном, применяются тепловые датчики термоэлектрического типа.

Известны конструкции термопар, приведенных в следующих источниках: Н.В. Никонов. Термопары. Типы, характеристики, конструкции, производство. / Никонов Н.В. – М.: «ООО «МЕТОТЕХНИКА», 2015. – 62с.: 4 ил., 31 табл. и О.А. Геращенко, В.Г. Федоров. Тепловые и температурные измерения. Справочное руководство. Киев: «Наукова думка», 1965, 312с. Принцип действия термопар основан на термоэлектрическом эффекте или эффекте Зеебека. Эффект Зеебека заключается в том, что если соединить два проводника (термоэлектрода) из разнородных металлов или сплавов таким образом, чтобы они образовали замкнутую электрическую цепь и затем поддерживать места контактов (спаев) при различной температуре, то в цепи будет протекать постоянный ток. Цепь, которая состоит только их двух проводников (термоэлектродов), называется термоэлементом или термопарой. Электродвижущая сила, вызывающая ток в цепи, называется термо-ЭДС Зеебека и в первом приближении зависит только от материалов электродов и разности температур спаев.

Недостатком этих технических решений является невозможность применения термопар для прямого измерения плотностей тепловых потоков.

Известна конструкция датчика теплового потока (далее – ДТП) по патенту РФ № 2700726, МПК G01K 17/06, опубл. 19.09.2019, Бюл. №26, где датчик теплового потока, содержащий тепловоспринимающий элемент, который выполнен в виде тонкостенного жаропрочного колпачка с установленным внутри него керамическим вкладышем из материала с ортогонально анизотропной теплопроводностью, причем коэффициент теплопроводности вдоль продольной оси датчика существенно меньше коэффициента теплопроводности в поперечном направлении к ней, а термопары выполнены в жаростойком исполнении из платинородиевого сплава.

Действие известного анизотропного ДТП основано на поперечном эффекте Зеебека: в сечениях чувствительного элемента, нормальных к вектору внешнего теплового потока, возникает поперечная разность температуры

и генерируется её пропорциональная термоэлектродвижущая сила

(далее - ТЭДС). Недостатком такого датчика является его низкая термостойкость и нелинейный характер зависимости ТЭДС от плотности теплового потока с одним максимумом в зоне низких значений теплового потока. При этом наблюдается смещение максимумов ТЭДС при увеличении температуры датчика.

Другим недостатком этого технического решения является сложность конструкции датчика теплового потока и технология его изготовления. Кроме этого, в нём применяются термопары из драгоценных металлов, что существенно повышает его стоимость и усложняет процесс учета и утилизации датчиков при их эксплуатации. Возможно, по этой причине, несмотря на технические достоинства, не организовано промышленное производство этих датчиков.

Анализ научных публикаций показывает, что в научных исследованиях при измерении плотности высокоинтенсивных тепловых потоков применяются, в основном, способы, основанные на схеме датчика Гордона, например, патент CN № 203745106U, МПК G01K 17/00, опубл. 30.07.2014, в конструкции которого реализован стандартный способ измерения теплового потока, заключающийся в том, что плотность падающего потока пропорциональна перепаду температуры между центром и боковой поверхностью чувствительного элемента, представляющего собой термически тонкое тело (т.е. перепад по толщине отсутствует). Кроме того, существующий стандартный способ измерения плотности теплового потока сопровождается большими методическими погрешностями около 20 % и потерей значительной части информации о динамике теплового процесса (Разработка и поиск путей создания датчиков теплового потока нового поколения с улучшенными тактико-техническими характеристиками А.В. Соколова, А.А. Соколова, к. ф.-м. н., Ф.Е. Проказин АО «НПО ИТ» npoit@npoit.ru).

Наиболее близким по технической сущности является датчик теплового потока c поперечным градиентом температуры ФОА 013-03 (Датчики теплофизических и механических параметров: Справочник в трех томах. Т 1(кн.1)/ Под общ. ред. Ю.Н. Коптева; Под ред. Е.Е. Багдатьева,

А.В. Гориша, Я.В. Малкова. - М.: ИПРЖР, 1998.-458 с. (стр.364-366,

Рис. 3.242.)). В состав датчика входит тепловоспринимающий элемент (ТВЭ) из термоэлектродного сплава (константана) МНМц 43-0,5, который приварен к торцу медного корпуса ДТП. В центре диска ТВЭ приварен центральный медный электрод, образующий с ТВЭ и корпусом дифференциальную термопару. На диаметрально противоположных концах корпуса ДТП имеются цилиндрические полости. В одной из цилиндрических полостей размещен ТВЭ, а в другой – колодка для вывода проводов. Выходной сигнал дифференциальной термопары выводится с помощью проводов, соединенных с центральным электродом и корпусом. Способ измерения теплового потока основан на измерении дифференциальной термопарой разности температур между центром и периферией ТВЭ с последующим определением величины теплового потока.

Недостатком способа и датчика являются высокая погрешность измерения теплового потока и ограниченные функциональные возможности, заключающиеся в невозможности использования для одновременного измерения как температур, так и плотностей температурных потоков с целью получения более полной картины процесса теплообмена.

Технический результат предлагаемого изобретения заключается в создании способа измерения нескольких теплофизических параметров и теплового датчика, лишенных недостатков прототипа, а именно в повышении точности измерений и обеспечении возможности одновременных измерений не только тепловых потоков, но и температур при тепловых испытаниях элементов летательных аппаратов в установках радиационного нагрева, а также управления температурными режимами и тепловыми потоками испытательных стендов.

Для решения указанных задач предложен способ измерения теплофизических характеристик, основанный на схеме датчика теплового потока с поперечным градиентом температуры, включающий измерение дифференциальной термопарой металл №1 - металл №2 – металл №1 разности температур ΔТ между центром и периферией термически тонкого тела (ТВЭ) дискообразной формы из металла №2 с последующим определением теплового потока по соотношению:

q = 4ΔTλδ / R2,

где λ, R, δ – параметры чувствительного элемента (термически тонкого тела), отличающийся тем, что с помощью термопар металл №1 – металл №2 дополнительно измеряют температуру Тц в центре и температуру Тп на периферии термически тонкого дискообразного тела, затем вычисляют конечное значение перепада температуры ΔТ = Тц - Тп и по полученному значению вычисляют величину теплового потока падающего на поверхность термически тонкого тела по используемому ранее соотношению, после чего коррелируют значения тепловых потоков, полученных двумя методами, а измеренную температуру Тц в центре термически тонкого тела используют как дополнительную теплофизическую величину для контроля процесса теплообмена..

Так же предложен тепловой датчик, содержащий устройство для крепления к испытываемому объекту, устройство для вывода электродов, дифференциальную термопару в виде корпуса из термопарного металла №1, приёмный торец которого снабжен цилиндрической полостью соединённой осевым каналом, содержащим электроизолирующую втулку, с другой полостью, размещённой на другом торце корпуса, при этом в цилиндрической полости приёмного торца размещён тепловоспринимающий элемент (ТВЭ) из термопарного металла №2, двух электродов из термопарного металла №1, один из которых приварен к центру ТВЭ, а другой к корпусу датчика, причем корпус датчика электрически соединён с ТВЭ посредством сварки или пайки, отличающийся тем, что тепловой датчик снабжен дополнительным электродом из термопарного металла №2, который приварен к ТВЭ и размещен в одном из каналов электроизолирующей втулки и, вместе с двумя электродами из термопарного металла №1, выведен из датчика через устройство для выводов электродов, при этом электроизолирующая втулка выполнена двухканальной, а устройство для вывода электродов выполнено трёхканальным.

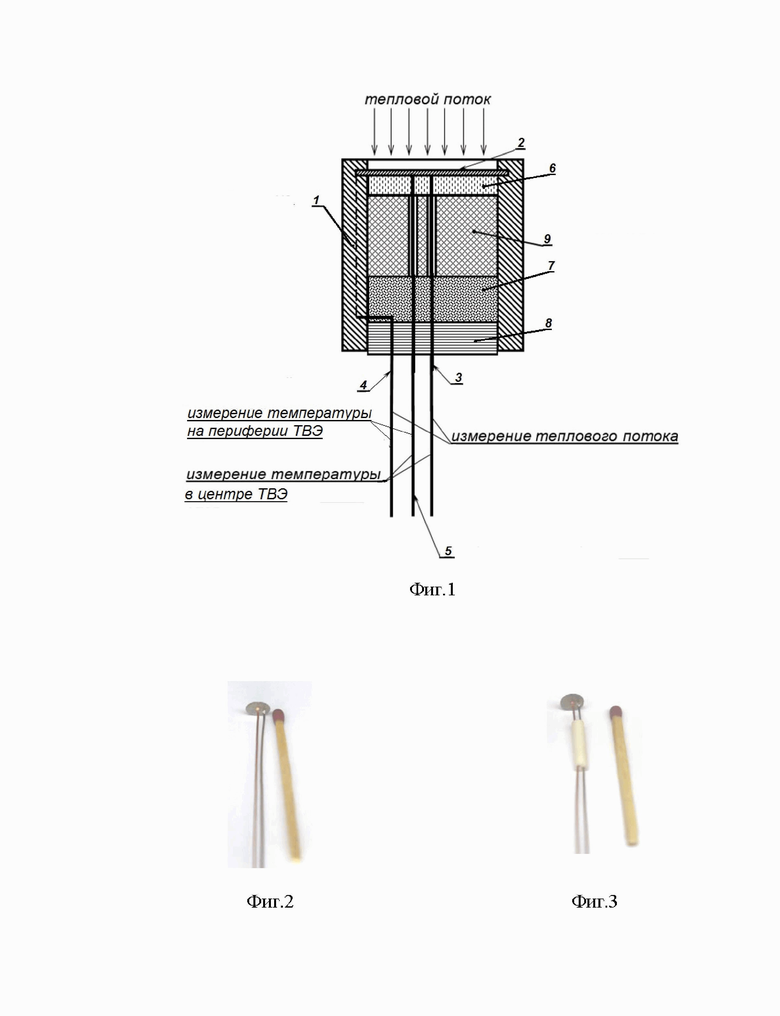

На фиг.1 показана схема датчика.

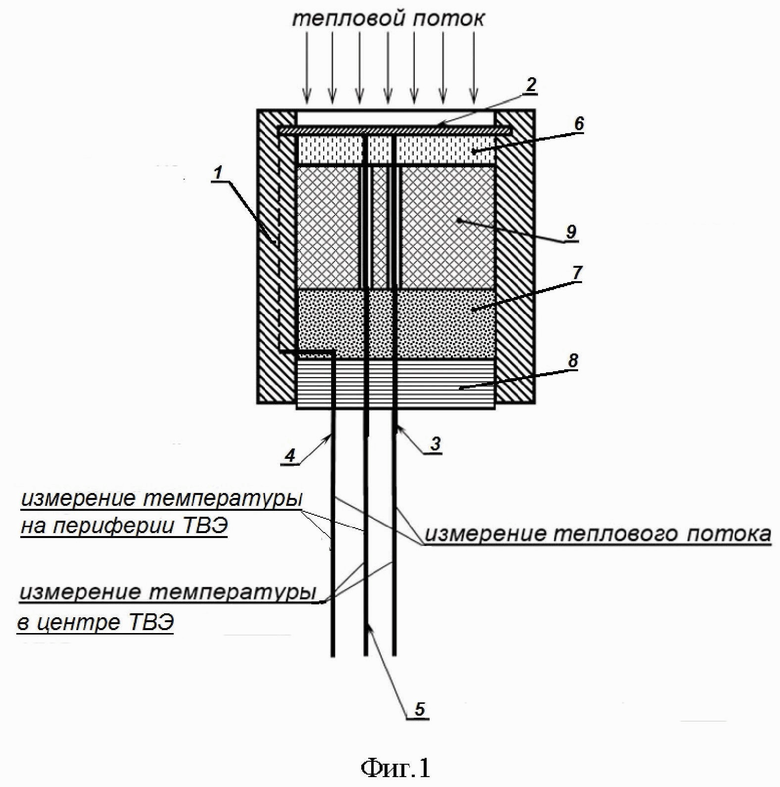

На фиг.2 показано фото диска ТВЭ с приваренными к нему двумя электродами из разнородных термопарных металлов.

На фиг.3 показано фото диска ТВЭ с приваренными к нему двумя электродами из разнородных термопарных металлов, пропущенных через двухканальную электроизолирующую втулку.

На фиг.4 показано фото некоторых из изготовленных тепловых датчиков с электродами для измерения плотности теплового потока (красный + синий), температуры периферии ТВЭ (чёрный + синий) и температуры центра ТВЭ (чёрный + красный).

Для демонстрации малых размеров ТВЭ на снимках приложена спичка.

Как и в других видах измерения, в теплометрии главной проблемой является погрешность измерения, зависящая от многих других факторов, например, таких как, размеры ДТП, отличающихся от бесконечно малых, и, главным образом, от неидентичности теплофизических свойств ДТП и среды, в которую он помещен. Последнее приводит подчас к существенному искажению теплового поля объекта измерения. Вместе с тем, известно, что точность показаний дифференциальной термопары невелика, так как измеряемая величина, т.е. разность температур между центром и периферией ТВЭ, в некоторых случаях, не превышает нескольких градусов. Прямое измерение температур в центре и на периферии диска ТВЭ может дать более точный результат. Получение информации о тепловом потоке и его плотности возможно несколькими способами. Например, способом, основанном на измерении температуры и численном решении уравнения теплопроводности, описывающего исследуемый процесс. Например, для ДТП с поперечным градиентом температуры, численное решение уравнения теплопроводности в цилиндрических координатах для установившегося режима с достаточной для практических целей точностью может быть представлено в следующем виде:

q = 4ΔTλδ / R2, (1)

где ΔТ – разность температур между центром и периферией ТВЭ; R – радиус диска ТВЭ; δ – толщина диска ТВЭ; λ – коэффициент теплопроводности ТВЭ.

На этом основании, точность измерений возможно повысить, измеряя температуру разными способами и сравнивая полученный конечный результат (т.е. коррелируя массив значений температур, полученных различными способами).

Тепловой датчик (см. фиг.1) содержит дифференциальную термопару в состав которой входит корпус 1 с двумя цилиндрическими полостями на диаметрально противоположных торцах, причем в одной из полостей прикреплен ТВЭ в виде тонкого металлического диска 2 и трёх электродов, при этом один электрод 3 прикреплен к центру диска 2 ТВЭ (горячий спай), второй электрод 4 прикреплен к корпусу 1, а третий электрод 5 также прикреплен к диску 2 ТВЭ. Полость корпуса 1 под диском ТВЭ 2 заполнена либо воздухом, либо веществом с высоким тепловым сопротивлением, выполненным в виде втулки 6 с двумя продольными осевыми каналами, имеющим диаметр, совпадающий с диаметрами электродов 3 и 5. Вторая цилиндрическая полость корпуса 1 заполнена теплостойким герметиком 7 и снабжена выполненным из диэлектрического материала коллектором 8 для вывода электродов 3, 4, 5. Для обеспечения электрической изоляции электродов 3, 5 и корпуса 1 применяется электроизоляционная втулка 9.

Пример.

Разработаны, изготовлены и испытаны тепловые датчики, в которых корпус 1 выполнен из меди марки М1 ГОСТ 858-2001. Корпуса датчиков 1 были изготовлены единого типоразмера. Диски ТВЭ 2 изготовлялись из константана марки МНМц 40-1,5 ГОСТ 5189-2018 толщиной 0,3; 0,4 и 0,5 мм. Электроды 3 и 4 выполнены из медной проволоки диаметром 0,3; 0,4 и 0,5 мм., причем электрод 3 приварен встык к центру константанового диска ТВЭ, а электрод 4 приварен к корпусу 1. Электрод 5 выполнен из константановой проволоки диаметром 0,5мм. Изготавливались тепловые датчики как с воздушной полостью в корпусе 1 под диском 2 ТВЭ, так и с втулкой 6 изготовленной из теплостойкого материала ТЗМ-23М ТУ1-596-425-2008 (теплозащитный материал, используемый на космическом многоразовом корабле «Буран») и запрессованной в полость корпуса 1. Другая полость корпуса 1 заполнена теплостойким кремнийорганическим герметиком 7 марки «Виксинт» ТУ 38.303-04-04-90. Температура применения герметика «Виксинт» находится в диапазоне температур от -60°С до +250°С, причем при кратковременных режимах допускается нагрев до +300°С. Коллектор 8 изготовлен из текстолита ГОСТ 2718-74 и керамики МКР-95, конструкция которого обеспечивает герметичное соединение с корпусом 1 и герметичный выход электродов 3, 4 и 5. Электроизоляционная втулка 9 выполнена в виде двухканальной трубки из алюмооксидной керамики ОТМ-931 ТУ 1-596-497-2014. Константановый диск 2 ТВЭ завальцовывался в медный корпус 1 ДТП. Для обеспечения герметичности и хорошей электропроводности места контакта константанового диска ТВЭ и медного корпуса ДТП (холодный спай), с внешней стороны корпуса ДТП формировался замкнутый лазерный кольцевой проплавной шов.

После изготовления тепловые датчики использовались для одновременного измерения тепловых потоков и температуры при проведении стендовых теплопрочностных испытаний скоростных летательных аппаратов и объектов космической техники, а также для управления испытательного стенда при проведении испытаний. В ходе применения датчиков удалось значительно расширить измеряемый диапазон интегрального теплового потока по сравнению с датчиками ФОА 013-03, используемых в качестве эталонов. В ходе испытаний датчиков был зафиксирован диапазон измерений теплового потока свыше 1900 кВт/м2, а их чувствительность находилась в диапазоне 8….13 мкВ м2/кВт., а измеренная на поверхности объекта испытаний температура 1400°К. Использование тепловых датчиков позволило сократить количество термопар на объекте испытаний. Достигнутый во время испытаний ресурс непрерывной работы датчиков превысил два часа, что многократно превышает ресурс эталонного датчика. Герметичные выводы электродов из датчиков позволили реализовать возможность измерений в нестационарном тепловом потоке в условиях изменения окружающего давления, что характерно при моделировании некоторых этапов траекторий полета в атмосфере и космическом пространстве скоростных летательных аппаратов и объектов космической техники. Единый типоразмер датчиков позволил снизить себестоимость изготовления датчиков и конструктивно упростить системы измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик теплового потока с поперечным градиентом температуры и способ его изготовления | 2023 |

|

RU2822312C1 |

| Датчик теплового потока с поперечным градиентом температуры | 2024 |

|

RU2838839C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры и устройство для его осуществления | 2023 |

|

RU2820954C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2821169C1 |

| Охлаждаемый датчик теплового потока | 2022 |

|

RU2791676C1 |

| Охлаждаемый датчик теплового потока | 2024 |

|

RU2835876C1 |

| Способ охлаждения датчика теплового потока и устройство для охлаждения датчика теплового потока | 2023 |

|

RU2829697C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2812040C1 |

| ТЕРМОПАРНЫЙ ПЕРВИЧНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2020 |

|

RU2737604C1 |

| Способ и устройство для установки термопар в образцы полимеризующихся материалов | 2018 |

|

RU2690919C1 |

Изобретение относится к области теплофизических измерений и может быть использовано для измерения температуры и тепловых потоков на поверхности различных объектов. Предложен способ измерения теплофизических характеристик, основанный на схеме датчика теплового потока с поперечным градиентом температуры, включающий измерение дифференциальной термопарой металл №1 - металл №2 - металл №1 разности температур ΔТ между центром и периферией термически тонкого тела (ТВЭ) дискообразной формы из металла №2 с последующим определением теплового потока по соотношению: q = 4ΔTλδ/R2, где λ, R, δ - параметры чувствительного элемента (термически тонкого тела), отличающийся тем, что с помощью термопар металл №1 – металл №2 дополнительно измеряют температуру Тц в центре и температуру Тп на периферии термически тонкого дискообразного тела, затем вычисляют конечное значение перепада температуры ΔТ = Тц - Тп и по полученному значению вычисляют величину теплового потока падающего на поверхность термически тонкого тела по используемому ранее соотношению, после чего коррелируют значения тепловых потоков, полученных двумя методами, а измеренную температуру Тц в центре термически тонкого тела используют как дополнительную теплофизическую величину для контроля процесса теплообмена. Также предложен тепловой датчик, содержащий устройство для крепления к испытываемому объекту, устройство для вывода электродов, дифференциальную термопару в виде корпуса из термопарного металла №1, приёмный торец которого снабжен цилиндрической полостью, соединённой осевым каналом, содержащим электроизолирующую втулку, с другой полостью, размещённой на другом торце корпуса. При этом в цилиндрической полости приёмного торца размещён тепловоспринимающий элемент (ТВЭ) из термопарного металла №2, двух электродов из термопарного металла №1, один из которых приварен к центру ТВЭ, а другой к корпусу датчика, причем корпус датчика электрически соединён с ТВЭ посредством сварки или пайки, отличающийся тем, что тепловой датчик снабжен дополнительным электродом из термопарного металла №2, который приварен к ТВЭ и размещен в одном из каналов электроизолирующей втулки и вместе с двумя электродами из термопарного металла №1 выведен из датчика через устройство для выводов электродов, при этом электроизолирующая втулка выполнена двухканальной, а устройство для вывода электродов выполнено трёхканальным. Технический результат - повышение точности измерений и обеспечение возможности одновременных измерений не только тепловых потоков, но и температур при тепловых испытаниях элементов летательных аппаратов в установках радиационного нагрева, а также управления температурными режимами и тепловыми потоками испытательных стендов. 2 н.п. ф-лы, 4 ил.

1. Способ измерения теплофизических характеристик, основанный на схеме датчика теплового потока с поперечным градиентом температуры, включающий измерение дифференциальной термопарой металл №1 - металл №2 – металл №1 разности температур ΔТ между центром и периферией термически тонкого тела (ТВЭ) дискообразной формы из металла №2 с последующим определением теплового потока по соотношению:

q = 4ΔTλδ/R2,

где λ, R, δ - параметры чувствительного элемента (термически тонкого тела), отличающийся тем, что с помощью термопар металл №1 - металл №2 дополнительно измеряют температуру Тц в центре и температуру Тп на периферии термически тонкого дискообразного тела, затем вычисляют конечное значение перепада температуры ΔТ = Тц - Тп и по полученному значению вычисляют величину теплового потока падающего на поверхность термически тонкого тела по используемому ранее соотношению, после чего коррелируют значения тепловых потоков, полученных двумя методами, а измеренную температуру Тц в центре термически тонкого тела используют как дополнительную теплофизическую величину для контроля процесса теплообмена.

2. Тепловой датчик, содержащий устройство для крепления к испытываемому объекту, устройство для вывода электродов, дифференциальную термопару в виде корпуса из термопарного металла №1, приёмный торец которого снабжен цилиндрической полостью, соединённой осевым каналом, содержащим электроизолирующую втулку, с другой полостью, размещённой на другом торце корпуса, при этом в цилиндрической полости приёмного торца размещён тепловоспринимающий элемент (ТВЭ) из термопарного металла №2, двух электродов из термопарного металла №1, один из которых приварен к центру ТВЭ, а другой к корпусу датчика, причем корпус датчика электрически соединён с ТВЭ посредством сварки или пайки, отличающийся тем, что тепловой датчик снабжен дополнительным электродом из термопарного металла №2, который приварен к ТВЭ, размещен в одном из каналов электроизолирующей втулки и вместе с двумя электродами из термопарного металла №1 выведен из датчика через устройство для выводов электродов, при этом электроизолирующая втулка выполнена двухканальной, а устройство для вывода электродов выполнено трёхканальным.

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ ТЕПЛОВОГО ПОТОКА | 2020 |

|

RU2737681C1 |

| CN 202393503 U, 22.08.2012 | |||

| CN 103033291 A, 10.04.2013 | |||

| CN 114544038 A, 27.05.2022 | |||

| Датчик теплового потока | 2019 |

|

RU2700726C1 |

| Датчик теплового потока | 1978 |

|

SU800714A1 |

Авторы

Даты

2025-05-05—Публикация

2024-05-28—Подача