Изобретение относится к области теплофизических измерений и может быть использовано для измерения тепловых потоков на поверхности различных объектов, в частности, при измерении нестационарных тепловых потоков в условиях воздействия аэродинамических нагрузок при проведении как наземных, так и лётных тепловых и теплопрочностных испытаний элементов конструкции скоростных летательных аппаратов и объектов космической техники, а также для управления тепловыми потоками при проведении испытаний.

Известна конструкция датчика теплового потока (Патент US № 2829185, МПК G01K 11/00, 1962 г.), в котором одна термопара устанавливается непосредственно на поверхности для измерения её температуры, а другая - на фиксированной глубине от поверхности. Чувствительная часть датчика, установленная на поверхности объекта измерения, выполнена в виде пластины, образованной из двух плоскоразвальцованных проволок (хромель-алюмель), толщина каждой их которых составляет 0,025 мм, и трех изоляционных пластинок толщиной 0, 005 мм каждая, вставляемых в коническое отверстие совместно с двумя клиньями. Вторая термопара установлена на фиксированной глубине от поверхности (на расстоянии 1,5 мм). Обе термопары расположены в одной продольной плоскости.

В основе данной конструкции лежат принципы, базирующиеся на измерении температурного градиента по направлению вдоль теплового потока. В этом случае необходимо точно измерять температуру поверхности, исключая перетечки тепла, перпендикулярные направлению теплового потока. Это требует разработки специальной конструкции устройства, выполняемого по сложной технологии с использованием трудоемких процессов изготовления изоляционных пластинок толщиной 0,005 мм, что значительно увеличивает стоимость изготовления устройства и снижает надежность его работы, особенно в условиях производства. Кроме этого, датчик пеплового потока с продольным измерением температуры обладает низкой чувствительностью поскольку значения теплового потока косвенно рассчитывают исходя из полученных значений распределения температуры по глубине, т.е. не решается задача прямого определения теплового потока.

Известно также техническое решение по патенту РФ № 2700726, МПК G01K 17/06, опубл. 19.09.2019, Бюл. №26, где датчик теплового потока, содержащий тепловоспринимающий элемент, который выполнен в виде тонкостенного жаропрочного колпачка с установленным внутри него керамическим вкладышем из материала с ортогонально анизотропной теплопроводностью, причем коэффициент теплопроводности вдоль продольной оси датчика существенно меньше коэффициента теплопроводности в поперечном направлении к ней, а термопары выполнены в жаростойком исполнении из платинородиевого сплава.

Недостатком этого технического решения является сложность конструкции датчика теплового потока и технология его изготовления. Кроме этого, в нём применяются термопары из драгоценных металлов, что существенно повышает его стоимость и усложняет процесс учета и утилизации датчиков при их эксплуатации. Возможно, по этой причине, несмотря на технические достоинства, не организовано промышленное производство этих датчиков.

Анализ научных публикаций показывает, что в научных исследованиях при измерении плотности высокоинтенсивных тепловых потоков применяются, в основном, способы, основанные на схеме датчика Гордона, например, патент CN № 203745106U, МПК G01K 17/00, опубл. 30.07.2014.

Основные недостатки известной конструкции датчика теплового потока заключаются в отсутствии выходного коллектора для проводов, сложности конструкции и технологии его изготовления, а также эксплуатации датчика при тепловых испытаниях, что существенно увеличивает погрешность измерения теплового потока.

Наиболее близким по технической сущности является способ изготовления и датчик теплового потока ФОА 013-03 (Датчики теплофизических и механических параметров: Справочник в трех томах. Т 1(кн.1)/ Под общ. ред. Ю.Н. Коптева; Под ред. Е.Е. Багдатьева, А.В. Гориша, Я.В. Малкова. - М.: ИПРЖР, 1998.-458 с. (стр.364-366, Рис. 3.242.)).

При изготовлении датчика теплового потока ФОА 013-03 реализована технология, включающая изготовление корпуса датчика теплового потока (ДТП), коаксиальной электроизолирующей втулки, тепловоспринимающего элемента (ТВЭ), колодки для вывода проводов, приварку одного электрода к корпусу ДТП, приваривание диска ТВЭ из константана к медному корпусу ДТП и сборку датчика.

Недостатком этого технического решения является то, что, поскольку диск ТВЭ имеет малую толщину, а теплоёмкость и теплопроводность константана и меди различны, приварка диска из константановой фольги к массивному медному корпусу является трудной технологической задачей. Часто в месте сварки происходит сквозной провар диска, что влечет неисправимый брак и, соответственно, повышает экономические издержки.

В состав известного датчика входит ТВЭ из термоэлектродного сплава (константана) МНМц 43-0,5, который приварен к торцу медного корпуса ДТП. В центре диска ТВЭ приварен центральный медный электрод, образующий с ТВЭ и корпусом дифференциальную термопару. На диаметрально противоположных концах корпуса ДТП имеются цилиндрические полости. В одной из цилиндрических полостей размещен ТВЭ, а в другой - колодка для вывода проводов. Выходной сигнал дифференциальной термопары выводится с помощью проводов, соединенных с центральным электродом и корпусом.

Недостатком известного датчика является имеющий большие размеры фланец для его крепления к исследуемому объекту, что вызывает трудности при проведении испытаний. Колодка для вывода проводов не герметична, что накладывает ограничения на использование датчика при проведении испытаний с условиями сохранения герметичности. Приваривание тонкого диска ТВЭ к массивному корпусу ДТП крайне затруднительно из-за значительной разности теплопроводности и теплоемкости меди и константана, что часто вызывает сквозной провар тонкого диска из константана и выход изделия в брак. Поскольку у константана коэффициент поглощения в тепловом диапазоне (0,8 - 3 мкм) длин волн электромагнитного спектра больше, чем у меди, то в месте их контакта происходит интенсивный нагрев медного корпуса ДТП при прохождении теплового потока сквозь константановый диск. Нанесение на внешнюю сторону константанового диска специального теплопоглощающего покрытия с коэффициентом поглощения 0,85 - 0,98 усиливает скорость нагрева медного корпуса ДТП, что понижает чувствительность датчика по причине выравнивания градиента температуры по радиусу константанового диска ТВЭ, ограничивает измеряемый интегральный тепловой поток. Для частичного устранения этого недостатка, датчик теплового потока ФОА 013-03 выполняется в двух вариантах: с корпусами массой 100г и 200г, имеющих различную теплоемкость, которая обусловлена двумя рекомендуемыми измеряемыми величинами интегральных тепловых потоков, что ограничивает применение датчиков. Другим существенным недостатком является ограниченное время измерения, поскольку цилиндрическая полость корпуса датчика в которой размещен ТВЭ быстро прогревается из-за лучистого теплообмена, что влечет уменьшение градиента температуры дифференциальной термопары до нуля.

Технический результат предлагаемого изобретения заключается в создании градиентного датчика теплового потока и технологии его изготовления, которые были бы лишены недостатков прототипа, а именно реализации технологии изготовления снижающей уровень неисправимого брака, удобство применения датчика и обеспечение высокой точности измерений теплового потока при тепловых испытаниях элементов летательных аппаратов в установках радиационного нагрева.

Указанные задачи решаются следующим образом.

1. Датчик теплового потока с поперечным градиентом температуры (ДТП), содержащий устройство для крепления к испытываемому объекту, дифференциальную термопару в виде корпуса из первого высокотеплопроводного термопарного металла, приёмный торец которого снабжен цилиндрической полостью соединённой осевым каналом, содержащим коаксиальную электроизолирующую втулку, с другой полостью размещённой на другом торце корпуса, при этом в цилиндрической полости приёмного торца размещён тепловоспринимающий элемент (ТВЭ) в виде тонкого диска из второго термопарного металла, двух электродов из первого металла, один из которых приварен к центру диска ТВЭ, а другой к корпусу ДТП, отличающийся тем, что корпус ДТП с наружной стороны снабжен резьбой и шестигранной или четырёхгранной головкой под гаечный ключ, причем корпус ДТП электрически соединён с диском ТВЭ посредством кольцевого замкнутого проплавного шва, размещённого на внешней поверхности корпуса ДТП в плоскости диска ТВЭ, причем приёмный торец корпуса ДТП снабжен отполированной или покрытой теплоотражающим покрытием кольцевой поверхностью, а выходная полость для вывода электродов заполнена теплостойким герметиком и снабжена герметичным коллектором для вывода электродов.

2. Способ изготовления ДТП, включающий изготовление корпуса ДТП, коаксиальной электроизолирующей втулки, ТВЭ, приварку одного электрода к корпусу ДТП, крепление ТВЭ к корпусу ДТП и сборку датчика, отличающийся тем, что ТВЭ помещают в цилиндрическую полость приёмного торца ДТП и завальцовывают его в корпусе, а на приёмной части торца ДТП формируют кольцевую поверхность, после чего на внешней поверхности корпуса ДТП в плоскости диска ТВЭ в технологической среде формируют замкнутый лазерный кольцевой проплавной шов, дно расплавленной ванны которого соединено с образующей диска ТВЭ.

3. Способ изготовления ДТП по п.2, отличающийся тем, что кольцевой торец корпуса приёмной части ДТП полируют или наносят на него теплоотражающее покрытие.

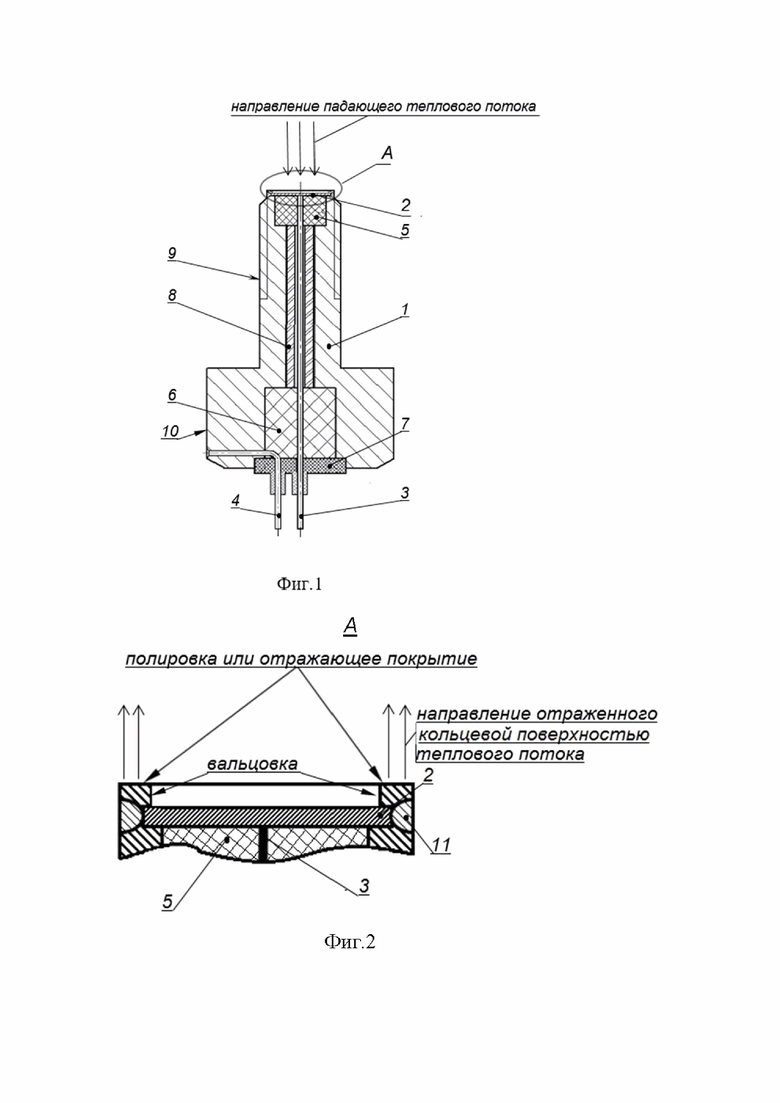

На фиг.1 показан общий вид датчика.

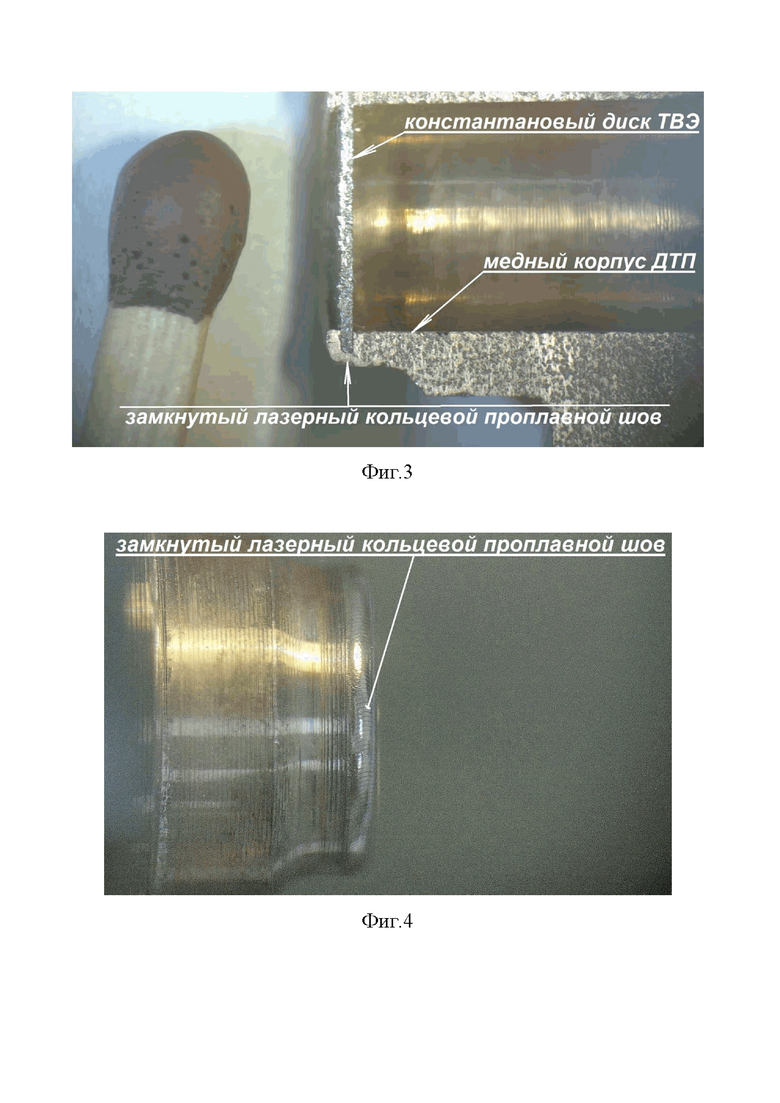

На фиг.2 показан выносной элемент в увеличенном масштабе с завальцованным в корпус ДТП диском ТВЭ и замкнутым лазерным кольцевым проплавным швом.

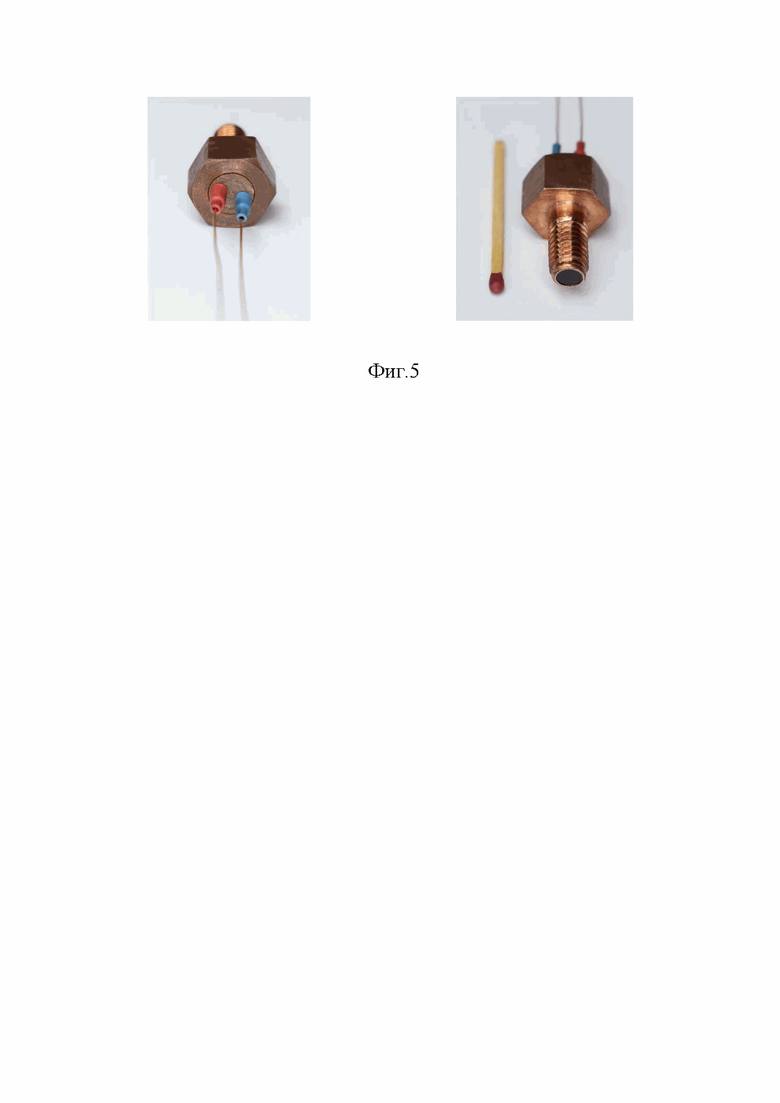

На фиг.3 показан шлиф приёмной части одного из образцов ДТП, причем для демонстрации малых размеров ДТП приложена спичечная головка.

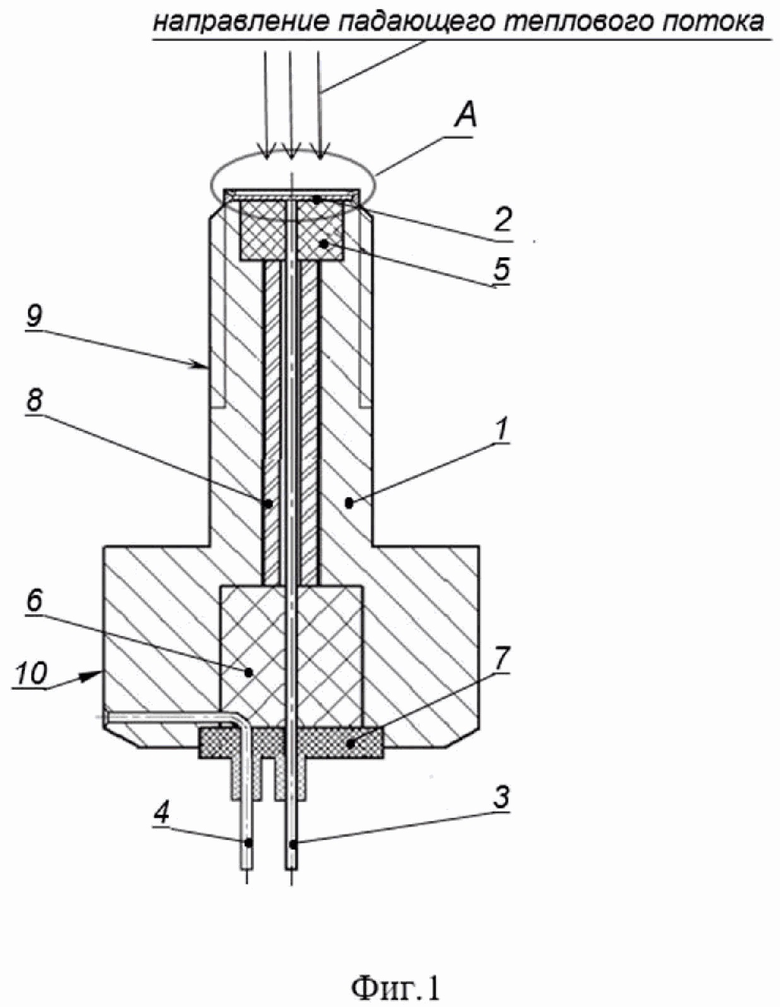

На фиг.4 показано фото внешнего вида замкнутого лазерного кольцевого проплавного шва на одном из образцов ДТП.

На фиг.5 показано фото одного из изготовленных ДТП с электродами от горячего (красный) и холодного (синий) спаев.

Датчик теплового потока содержит дифференциальную термопару в состав которой входит корпус 1 с двумя цилиндрическими полостями на диаметрально противоположных торцах, причем в одной из полостей прикреплен ТВЭ в виде тонкого металлического диска 2 и двух электродов, при этом один электрод 3 прикреплен к центру диска 2 ТВЭ (горячий спай), а второй электрод 4 прикреплен к корпусу 1. Полость корпуса 1 под ТВЭ заполнена веществом с высоким тепловым сопротивлением и выполнена в виде втулки 5 с продольным осевым каналом, имеющим диаметр, совпадающий с диаметром электрода 3. Вторая цилиндрическая полость корпуса 1 заполнена теплостойким герметиком 6 и снабжена выполненным из диэлектрического материала герметичным коллектором 7 для вывода электродов 3 и 4. Коллектор 7 имеет герметичное исполнение для крепления к корпусу 1 и вывода электродов 3 и 4. Для обеспечения электрической изоляции электрода 3 и корпуса 1 применяется электроизоляционная втулка 8. Корпус ДТП выполнен в виде болта с резьбой 9 и шестигранной или четырёхгранной головкой 10 под ключ. Соединение корпуса ДТП и диска ТВЭ выполнено посредством вальцовки с последующей проплавкой кольцевым швом 11 по внешней стороне корпуса ДТП (холодный спай). Для более эффективного охлаждения «холодного спая» дифференциальной термопары, приёмный торец корпуса ДТП снабжен отполированной или покрытой теплоотражающим покрытием кольцевой поверхностью 12.

Пример.

Разработаны, изготовлены и испытаны датчики теплового потока с поперечным градиентом температуры, в которых корпус 1 выполнен из меди марки М1 ГОСТ 858-2001. Корпуса датчиков 1 были изготовлены единого типоразмера. Диск ТВЭ 2 изготовлялись из константана марки МНМц 40-1,5 ГОСТ 5189-2018 толщиной 0,3; 0,4 и 0,5 мм. Электроды 3 и 4 выполнены из медной проволоки диаметром 0,3; 0,4 и 0,5 мм., причем электрод 3 приварен встык к центру константанового диска ТВЭ, а электрод 4 приварен к корпусу 1. Втулка 5 изготовлена из теплостойкого материала ТЗМ-23М ТУ1-596-425-2008 (теплозащитный материал, используемый на космическом многоразовом корабле «Буран») и запрессована в полость корпуса 1. Другая полость корпуса 1 заполнена теплостойким кремнийорганическим герметиком 6 марки «Виксинт» ТУ 38.303-04-04-90. Температура применения герметика «Виксинт» находится в диапазоне температур от -60°С до +250°С, причем при кратковременных режимах допускается нагрев до +300°С. Коллектор 7 изготовлен из текстолита ГОСТ 2718-74 и керамики МКР-95, конструкция которого обеспечивает герметичное соединение с корпусом 1 и герметичный выход электродов 3 и 4. Электроизоляционная втулка 8 выполнена в виде трубки из алюмооксидной керамики ОТМ-931 ТУ 1-596-497-2014. Константановый диск 2 ТВЭ завальцовывался в медный корпус ДТП с образованием кольцевой торцевой площадки, которая после завальцовки полировалась. Для обеспечения герметичности и хорошей электропроводности места контакта константанового диска ТВЭ и медного корпуса ДТП (холодный спай), с внешней стороны корпуса ДТП формировался лазерный кольцевой проплавной шов. Параметры лазерной сварки подбирались таким образом, чтобы дно формируемой расплавленной ванны касалось края константанового диска ТВЭ и после затвердевания образовывалось герметичное сварное кольцевое соединение между медным корпусом ДТП и диском ТВЭ. Поскольку медь имеет высокий коэффициент отражения в тепловом диапазоне длин волн (0,8 - 3 мкм) электромагнитного спектра, лазерная сварка меди представляет значительные технологические трудности. Большая часть сварочного лазерного излучения отражается медной поверхностью, что требует значительного повышения мощности лазерного импульса. Однако, при повышении мощности лазерного импульса, в сварном шве происходит сильный выброс расплавленной меди, что приводит к локальному перегреву, сквозному прожигу медной детали и получению неустранимого брака. Для устранения этого негативного эффекта, при изготовлении ДТП, использован метод увеличения коэффициента поглощения свариваемой поверхности путем нанесения поглощающего пигмента на внешнюю сторону медного корпуса ДТП, что в итоге позволило снизить мощность лазерного излучения и устранить перегрев корпуса, а также получить высококачественный кольцевой проплавной шов. Глубина проплавного шва достигала цилиндрической образующей константанового диска. Место кольцевого спая дифференциальной термопары получалось герметичным. Для лазерной проплавки применялась установка лазерной сварки и наплавки ЛАТ-С-300. После формирования кольцевого проплавного шва производилась полировка торцевой завальцованной медной поверхности корпуса ДТП с последующим покрытием 1,5% раствором нитроцеллюлозы в амилоцетате для защиты полированной поверхности от окисления на воздухе. Не окисленная медная поверхность имеет более высокий коэффициент отражения, чем окисленная поверхность. Указанный раствор, предварительно нанесённый на поверхность и высушенный, при нагревании имеет свойство полностью испаряться без образования твердых шлаков. Повышение отражательной способности места заделки ТВЭ в корпусе ДТП позволяет уменьшить нагрев корпуса ДТП и, соответственно, эффективнее охладить «холодный» кольцевой спай дифференциальной термопары, а также увеличить время нагрева корпуса ДТП без увеличения его массы, что позволяет увеличить время его работы и повысить точность измерений. Для еще более эффективного теплоотражения и, соответственно, охлаждения корпуса ДТП и «холодного» спая дифференциальной термопары, может быть использована напылённая на кольцевую поверхность миклоплёнка из серебра толщиной в несколько микрон, поскольку коэффициент отражения у серебра выше, чем у меди. Для нанесения микропленки из серебра рекомендуется магнетронное напыление в вакууме.

После изготовления датчики теплового потока с поперечным градиентом температуры использовались для измерения тепловых потоков при проведении стендовых теплопрочностных испытаний скоростных летательных аппаратов и объектов космической техники, а также для управления тепловыми потоками при проведении испытаний. В ходе применения датчиков удалось значительно расширить измеряемый диапазон интегрального теплового потока по сравнению с датчиками ФОА 013-03 используемых в качестве эталонов. В ходе испытаний датчиков был зафиксирован диапазон измерений теплового потока свыше 1900 кВт/м2, а их чувствительность находилась в диапазоне 2,5….3,9 мкВ м2/кВт. Конструкция датчиков позволила значительно увеличить время измерения и чувствительность датчиков. Достигнутый во время испытаний ресурс непрерывной работы датчиков превысил два часа, что многократно превышает ресурс эталонного датчика. Герметичные выводы электродов из датчиков позволили реализовать возможность измерений в нестационарном тепловом потоке в условиях изменения окружающего давления, что характерно при моделировании некоторых этапов траекторий полета в атмосфере и космическом пространстве скоростных летательных аппаратов и объектов космической техники. Единый типоразмер датчиков позволил снизить себестоимость изготовления датчиков и конструктивно упростить системы измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик теплового потока с поперечным градиентом температуры | 2024 |

|

RU2838839C1 |

| Способ измерения теплофизических характеристик и тепловой датчик для его осуществления | 2024 |

|

RU2839534C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры и устройство для его осуществления | 2023 |

|

RU2820954C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2821169C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2812040C1 |

| Охлаждаемый датчик теплового потока | 2024 |

|

RU2835876C1 |

| Охлаждаемый датчик теплового потока | 2022 |

|

RU2791676C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВЫХ ПОТОКОВ | 1971 |

|

SU297875A1 |

| Способ охлаждения датчика теплового потока и устройство для охлаждения датчика теплового потока | 2023 |

|

RU2829697C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1997 |

|

RU2124717C1 |

Изобретение относится к области теплофизических измерений и может быть использовано для измерения тепловых потоков на поверхности различных объектов, в частности, при измерении нестационарных тепловых потоков в условиях воздействия аэродинамических нагрузок при проведении как наземных, так и лётных тепловых и теплопрочностных испытаний элементов конструкции скоростных летательных аппаратов и объектов космической техники, а также для управления тепловыми потоками при проведении испытаний. Предложен датчик теплового потока с поперечным градиентом температуры (ДТП), содержащий устройство для крепления к испытываемому объекту, дифференциальную термопару в виде корпуса из первого высокотеплопроводного термопарного металла, приёмный торец которого снабжен цилиндрической полостью, соединённой осевым каналом, содержащим коаксиальную электроизолирующую втулку, с другой полостью, размещённой на другом торце корпуса, при этом в цилиндрической полости приёмного торца размещён тепловоспринимающий элемент (ТВЭ) в виде тонкого диска из второго термопарного металла, двух электродов из первого металла, один из которых приварен к центру диска ТВЭ, а другой к корпусу ДТП, притом что корпус ДТП с наружной стороны снабжен резьбой и шестигранной или четырёхгранной головкой под гаечный ключ, причем корпус ДТП электрически соединён с диском ТВЭ посредством кольцевого замкнутого проплавного шва, размещённого на внешней поверхности корпуса ДТП в плоскости диска ТВЭ, причем приёмный торец корпуса ДТП снабжен отполированной или покрытой теплоотражающим покрытием кольцевой поверхностью, а выходная полость для вывода электродов заполнена теплостойким герметиком и снабжена герметичным коллектором для вывода электродов. Способ изготовления ДТП, включающий изготовление корпуса ДТП, коаксиальной электроизолирующей втулки, ТВЭ, приварку одного электрода к корпусу ДТП, крепление ТВЭ к корпусу ДТП и сборку датчика, при этом ТВЭ помещают в цилиндрическую полость приёмного торца ДТП и завальцовывают его в корпусе, а на приёмной части торца ДТП формируют кольцевую поверхность, после чего на внешней поверхности корпуса ДТП в плоскости диска ТВЭ в технологической среде формируют замкнутый лазерный кольцевой проплавной шов, дно расплавленной ванны которого соединено с образующей диска ТВЭ. Технический результат предлагаемого изобретения заключается в создании градиентного датчика теплового потока и технологии, снижающей уровень неисправимого брака, удобство применения датчика и обеспечение высокой точности измерений теплового потока при тепловых испытаниях элементов летательных аппаратов в установках радиационного нагрева. 2 н. и 1 з.п. ф-лы, 5 ил.

1. Датчик теплового потока с поперечным градиентом температуры (ДТП), содержащий устройство для крепления к испытываемому объекту, дифференциальную термопару в виде корпуса из первого высокотеплопроводного термопарного металла, приёмный торец которого снабжен цилиндрической полостью, соединённой осевым каналом, содержащим коаксиальную электроизолирующую втулку, с другой полостью, размещённой на другом торце корпуса, при этом в цилиндрической полости приёмного торца размещён тепловоспринимающий элемент (ТВЭ) в виде тонкого диска из второго термопарного металла, двух электродов из первого металла, один из которых приварен к центру диска ТВЭ, а другой к корпусу ДТП, отличающийся тем, что корпус ДТП с наружной стороны снабжен резьбой и шестигранной или четырёхгранной головкой под гаечный ключ, причем корпус ДТП электрически соединён с диском ТВЭ посредством кольцевого замкнутого проплавного шва, размещённого на внешней поверхности корпуса ДТП в плоскости диска ТВЭ, причем приёмный торец корпуса ДТП снабжен отполированной или покрытой теплоотражающим покрытием кольцевой поверхностью, а выходная полость для вывода электродов заполнена теплостойким герметиком и снабжена герметичным коллектором для вывода электродов.

2. Способ изготовления ДТП, включающий изготовление корпуса ДТП, коаксиальной электроизолирующей втулки, ТВЭ, приварку одного электрода к корпусу ДТП, крепление ТВЭ к корпусу ДТП и сборку датчика, отличающийся тем, что ТВЭ помещают в цилиндрическую полость приёмного торца ДТП и завальцовывают его в корпусе, а на приёмной части торца ДТП формируют кольцевую поверхность, после чего на внешней поверхности корпуса ДТП в плоскости диска ТВЭ в технологической среде формируют замкнутый лазерный кольцевой проплавной шов, дно расплавленной ванны которого соединено с образующей диска ТВЭ.

3. Способ изготовления ДТП по п.2, отличающийся тем, что кольцевой торец корпуса приёмной части ДТП полируют или наносят на него теплоотражающее покрытие.

| Датчик теплового потока | 2019 |

|

RU2700726C1 |

| Статья: "ПОСТРОЕНИЕ ДИАГНОСТИЧЕСКИХ МОДЕЛЕЙ АНАЛОГОВЫХ УЗЛОВ ВЫСОКОТЕМПЕРА"/, Труды Международного симпозиума "Надежность и качество", Пензенский государственный университет, 2012 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВЫХ ПОТОКОВ | 0 |

|

SU297875A1 |

| CN 105043597 B, 10.04.2018 | |||

| CN 111579126 A, 25.08.2020. | |||

Авторы

Даты

2024-07-04—Публикация

2023-08-30—Подача