УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА

(54) ТЕПЛОПРОВОДНОСТИ ЛИТЕЙНОЙ КРАСКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента теплопроводности литейной краски | 1978 |

|

SU697894A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ ТЕЛ | 2016 |

|

RU2625599C9 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ ВЫСОКОТЕПЛОПРОВОДНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2551389C1 |

| Способ определения коэффициента теплопроводности тонких труб и стержней | 1990 |

|

SU1782320A3 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДПОСТИ | 1971 |

|

SU290211A1 |

| Способ лабораторного исследования теплопроводности мерзлого грунта | 1991 |

|

SU1824562A1 |

| Способ контроля монолитности токопроводящей части стержня обмотки электрической машины и устройство для его осуществления | 1981 |

|

SU987488A1 |

| Устройство для определения теплопроводности жидкостей и газов | 1980 |

|

SU911274A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ | 1995 |

|

RU2092821C1 |

| Дифференциальный микрокалориметр | 1985 |

|

SU1328692A1 |

Изобретение относится к технике исследования или анализа материалов путем определения коэф({шциента теплопроводности.

Известно устройство для определения коэффициента тетшопроводности тонких слоев раг.ичных покрытий с помощью калориметра с термопарой в центре его. Количество теплоты, прошедшее через покрытие, находят по скорости охлаждения Tl}.

Недостатком этого устройства 51влявт ся большая погрешность при определении коэффициента теплопроводности в основном из-за принимаемых допущений при расчете коэффициента теплопроводности. Известно устройство для определения коэффициента теплопроводности, состоящее из емкости для металла- агревателя и т мопары, погруженной в металлнагреватель, а также образца-тешюприемника с термопарой в центре и испытуемой краской на поверхности 2.

Недостатком устройства является не возможность осуществления односторонней ориентации теплового потока в на- , правлении плоской поверхности испытуемой краски.

Цель изобретения - сокращение времени определения коэффициента теплопроводности и повышение технологичности фоцесса путем односторонней ориентации теплового потока.

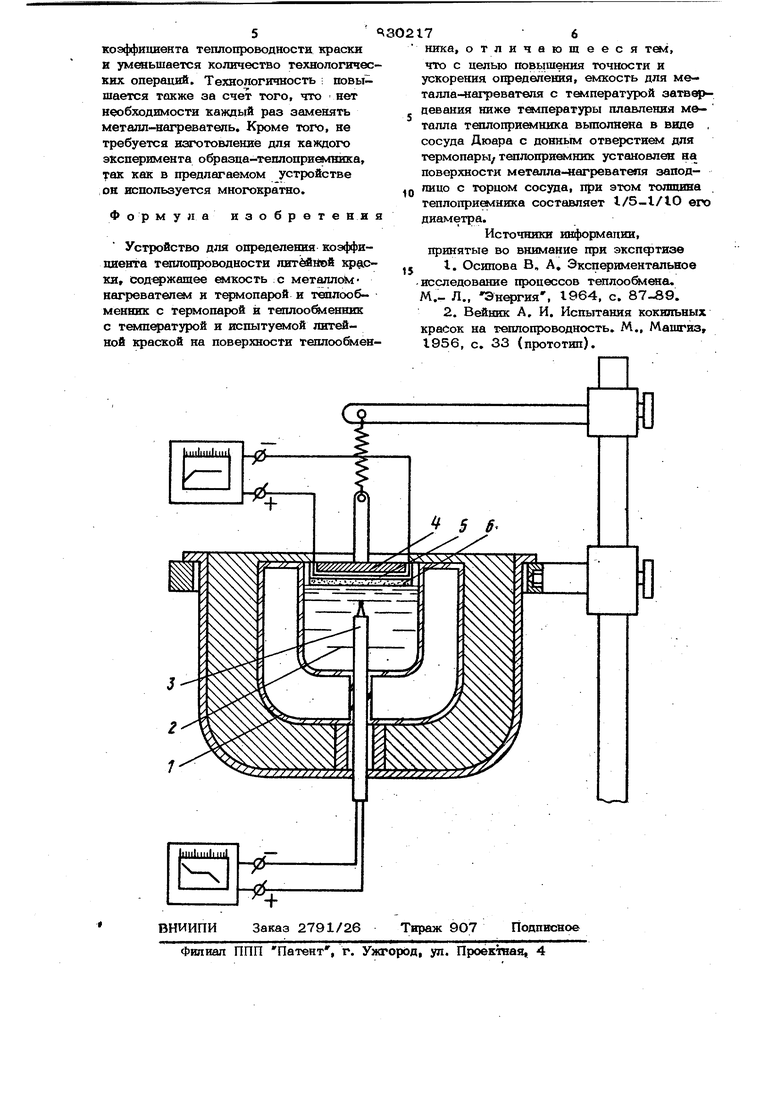

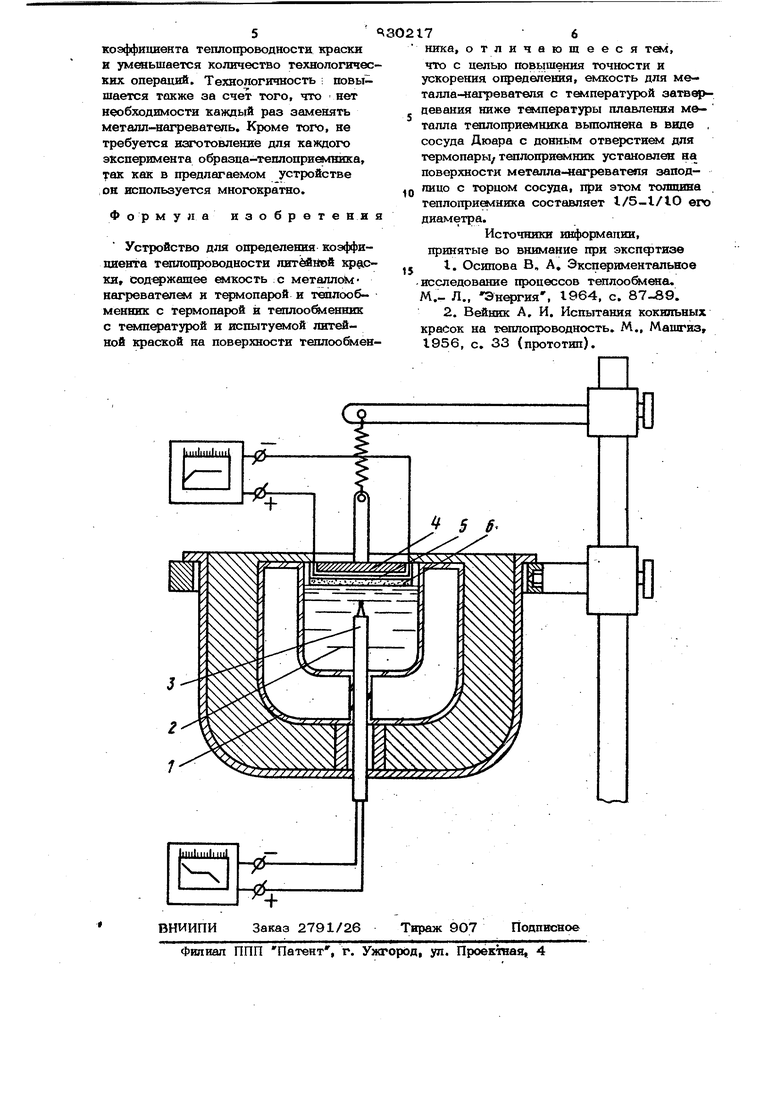

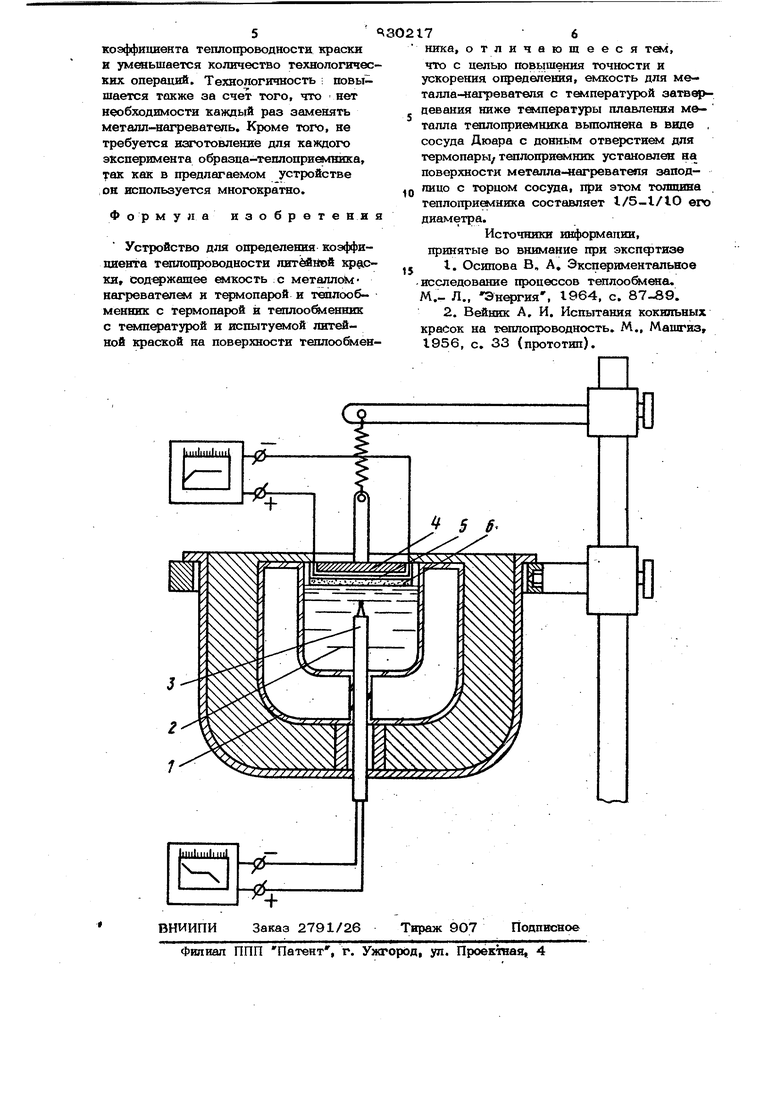

Поставленная цель достигается тем,

что в устройство, включающее &лкостъ

. с металлом-нагревателем и термопарой

15 и образец-теплоприемник с испытув юй питейной краской на поверхности образца, в .котором емкость цпя металпа-нагревателя выполнена в випе сосуда Дюара с донным отверстием для термопары, образец-теплоjg приемник установлен на зеркале металла-нагревателя заподлицо с торцом сосуда и с зазором, определяемым в зависимости от т мического расшир {ия образца-теплоприемннка, npja этом толщина образца теплопри 4ника составляет 1/5-, I/IO его диаметра. На чертеже изображено устройство. Устройство содержит емкость в виде .сосуда Дюара t, обеспечивакидего однонаправленность тепла через испытуемую краЬку, с металлом-нагревателем 2 и -термопарой 3, образец-теплоприемник 4 с термопарой 5 и испытуемой краской 6 на поверхности образца. При этом образец-теплоприемник 4 установлен на зеркале металла-нагревателя 2 заподлицо с торцом сосуда Дюара I и с зазором, определяемым в зависимости от термического расширения образца-теплоприемНика 4. Толщина образца-теплоприемника принимается равной 1/5-1/1О его диаметра. Зазор между офазцом-теплоприемнико и стенкой сосуда Дюара должен быть мишалальным, чтобы исключить утечку тепл и обеспечить свободное извлечение образ ца на любом этапе испытания. Рассчитат зазор можно по формуле , где с - диаметр образца-теплоприем ника; сИ - коэффициент термического расширения металла образца теплоприемника; i; - максимальная температура нагрева образца-теплоприемнвка. Минимально допускаемый зазор прини мают равным ОД мм. Изменением зазора за счет расширения сосуда Дюара npe нефегают, так как кварцевое стекло практически не расширяется при нагреве При диаметре чугунного образца-тепл приемнике И -25 мм, ot lO,4-l6rpa и температуре затвердевания металла- .йагревателя (алюминия) 66О С зазор равен 0,27 - О,ЗО мм. Толщину образца теш1оприе «вика берут равной 1/5 его .диаметра, так как .только при таком и более отношении образец является в тещювам отношении бесконечным плоским теплом. В резутштате на теплообмен в образна, где установлена термопара, не оказывает влияния боковая поверхность. Принимать указанное отношение более 1/10 нецелесоофазно изэа неоправданного увеличения при этом размеров установки. Коэффициент теплопроводности литейьой краски определяют следующим офазом. На шлифовальную плоскую поверхность .чугунного образца-теплоприемника с за- 8 7 чекованной в центре поверхностной термо парой наносят пульверизатором слой краски толщиной h -2,0 мм, содержащий,вес.%: феррохромовый шлак 32, уайт-спирт , 57, асбест,- 4, паста ГБ4 н Кузбасс -лак 3. После этого краску сушат в муфельной печи при 25О С в течение 20 мин. Параллельно расплавляют и перегревают до 8ОО С алюминий марки А00. Затем заливают алюминий в кварцевьШ сосуд Дюара с заранее установленной ХА термопарой и покрытый внутри тонким (до ОД мм) спо&л краски ГБ для предотврашения прилипания алюминия к стенкаи сосуда. Перегревают алюминий на .4СРС Bbiliie точки затвердевания для достаточного прогрева всей системы к моменту затвердевания металла-нагревателя, когда начинают производить основные измерения. Это позволяет уменьшить погрешность определения коэффициента теплопроводности, доведя ее до величины, получаемой при определении коэффициента теплопроводности с испольл зованни известного устройства. Сразу же после заливки металлачнагревателя на его зеркало устанавливают нагретый до 10О-150 С образец-теплоприемник с литейной краской. Изменение температуры t металла нагревателя непрерывно записывается с помощью автоматического потенциометра ЗПП-09М( 8). Время затвердевания металла-кагреватедя определяют по длине площадки полученной кривой -i - Т. Температуру поверхности образца-теплоприемника в период затвердевания регистрируют с помощью потенциометра ПП-63. После окончания температурных испытаний измеряют массу М охлажденного металла-«агревателя без термопары и вычисляют коэффициент тЪшгойровод- ности краски. Величину коэффициента теплопроводности усредняют по трем измерениям. Для сравнения проведено определение коэффициента теплопроводности той же краски-известным способом. В резутштате получ 1ы близкие значения коэффипи та теплопроводности краски, определенного предлагаемым устройством . ккал 1и,О917 .j и известным устм.ч .град ройством (0.0928 м.ч.град TiaKHM образом, в результате применения гфеялагаемого изобретения сокрацается на 42 мин вретля определения

Авторы

Даты

1981-05-15—Публикация

1979-03-16—Подача