I

Изобретение относится к электротермии, а именно к электротермическим установкам, использующим тлеющий разряд для термической и химико-термической обработки изделий, например для азотирования, цементации и т.д.

По основному.авт.св. №629651 известна электропечь для ионного нагрева деталей, содержащая нагревательную камеру, электрически соединенную с полюсами источника постоянного тока, и подвеску с деталями, соединенную с минусом источника через токоподвод, в которой в качестве несущего подвеску элемента использован установленный вдоль вертикальной оси камеры токоподвод l.

Однако при применении данной конструкции увеличение массы садки приводит к существенному увеличению геометрических размеров подвески печи, что отрицательно сказывается на технико-экономических показателях печи. При этом также снижается и надежность печииз-за больших механических нагрузок на электроизоляционный узел токоподвода.

Цель изобретения - увеличение производительности и надежности работы электропечи.

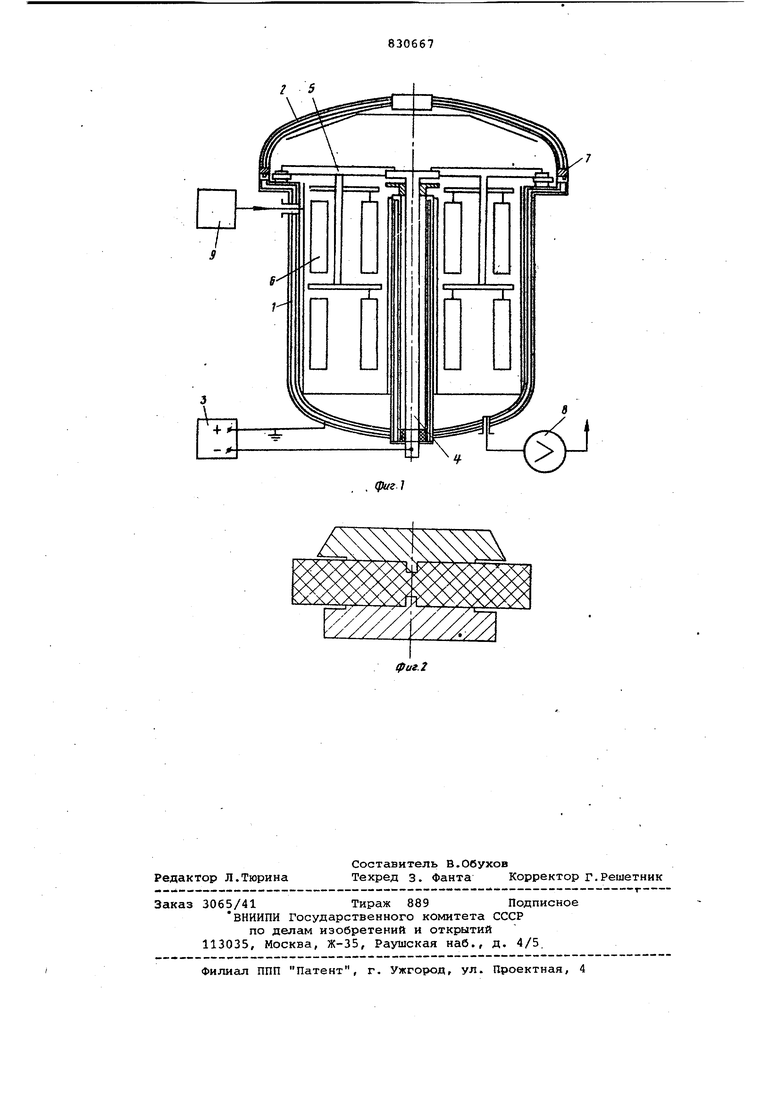

Указанная цель достигается тем, что в камере установлено, по крайней мере, два изолирующих узла, служащих опорами подвески с деталями, при этом кайщый из изолирующих углов выполнен составным из двух, верхнего и нижнего, металлических элементов, . между которыми размещен изолирующий элемент, все элементы установлены

0 и закреплены соосно друг другу, а металлические элементы выполнены в виде дисков, ступенчатых по высоте, и их части меньшего- диаметра контактируют с изолирующим элементом, ди5аметр которого равен 1-10 диаметрам металлического элемента.

Кроме того, зазоры, образованные между ступенями большего диаметр.э металлических элементов и изолирующим

0 элементом имеют глубину, равную 1050 величинам ширины зазора.

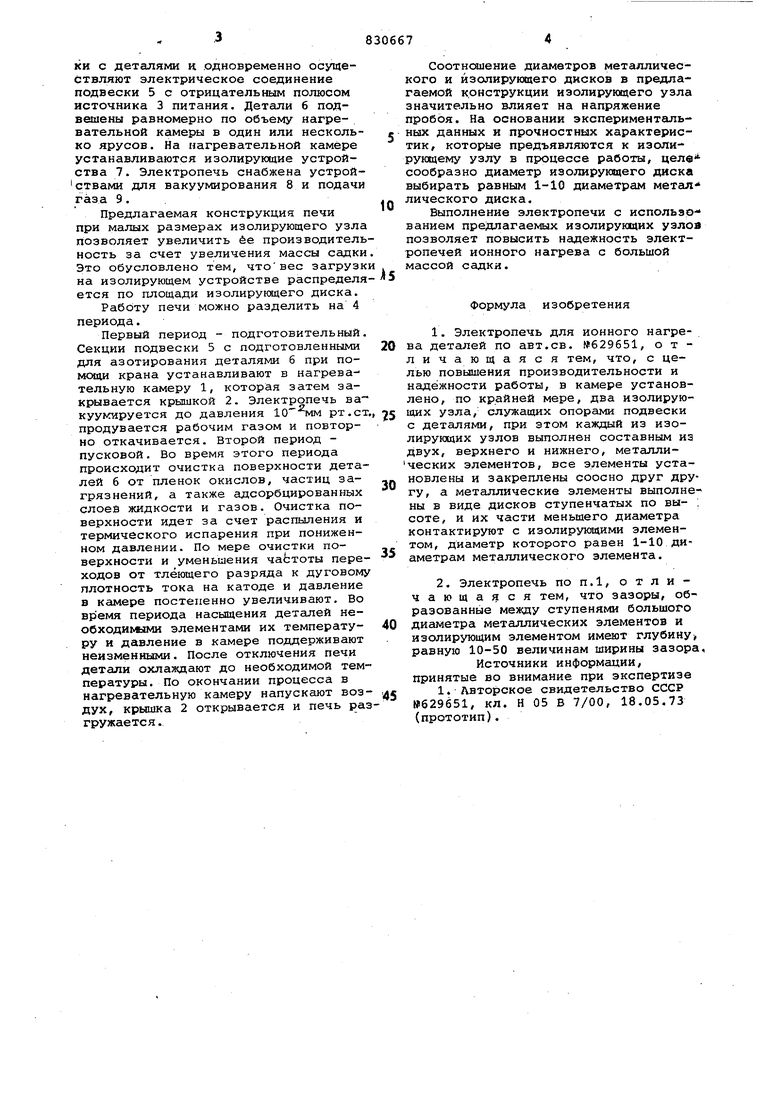

На фиг. 1 изображена электропечь, разрез,- на фиг, 2 - изолирующий узел, сечение.

5

Электропечь состоит из нагревательной камеры 1 с крышкой 2, соединенных с положительным полюсом источника 3 питания. По оси камеры установлен токоподвод 4, который яв0ляется несущим элементом для подвески с деталями к одновременно осуществляют электрическое соединение подвески 5 с отрицательным полюсом источника 3 питания. Детали 6 подвешены равномерно по объему нагревательной камеры в один или несколько ярусов. На нагревательной камере устанавливаются изолирующие устройства 7. Электропечь снабжена устройствами для вакуумирования 8 и подачи газа 9. .

Предлагаемая конструкция печи при малых размерах изолирующего узла позволяет увеличить ее производительность за счет увеличения массы садки Это обусловлено тем, чтовес загрузк на изолирующем устройстве распределяется по площади изолируквдего диска.

Рабату печи можно разделить на 4 периода.

Первый период - подготовительный. Секции подвески 5 с подготовленными для азотирования деталями 6 при помощи крана устанавливают в нагревательную камеру 1, которая затем закрывается крышкой 2. Электропечь ва куукгируется до давления рт.ст продувается рабочим газом и повторно откачивается. Второй период пусковой, Во время этого периода происходит очистка поверхности деталей 6 от пленок окислов, частиц загрязнений, а также адсорбцированных слоей жидкости и газов. Очистка поверхности идет за счет распыления и термического испарения при пониженном давлении. По мере очистки поверхности и уменьшения чаЬтоты переходов от тлеющего разряда к дуговому плотность тока на катоде и давление в камере постепенно увеличивают. Во время периода насыщения деталей необходи1«.1ми элементами их температуру и давление в камере поддерживают неизменными. После отключения печи детали охлаждают до необходимой температуры. По окончании процесса в нагревательную камеру напускают воздух, крышка 2 открывается и печь разгружается .

Соотношение дигметров металлического и изолирующего дисков в предлагаемой конструкции иэолирукадего узла значительно влияет на напряжение пробоя. На основании экспериментальных данных и прочностных характеристик, которые предъявляются к изолирующему узлу в процессе работы, цела сообразно диаметр изолирующего диска выбирать равным 1-10 диаметрам метал лического диска.

Выполнение электропечи с использо- ванием предлагаемых изолирующих узлов позволяет повысить надежность электропечей ионного нагрева с большой массой садки.

Формула изобретения

1.Электропечь для ионного нагрева деталей по авт.св. 629651, отличающаяся тем, что, с целью повышения производительности и надёжности работы, в камере установлено, по крайней мере, два изолирующих узла, служащих опорами подвески с деталями, при этом каждый из изолирующих узлов выполнен составнвлм из двух, верхнего и нижнего, металлических элементов, все элементы установлены и закреплены соосно друг другу, а металлические элементы выполнены в виде дисков ступенчатых по высоте, и их части меньшего диаметра контактируют с изолирующими элементом, диаметр которого равен 1-10 диаметрам металлического элемента.

2.Электропечь поп.1, отличающаяся тем, что зазоры, образованные между ступенями большого диаметра металлических элементов и изолирующим элементом имеют глубину равную 10-50 величинам ширины зазора

Источники информации, принятые во внимание при экспертизе

1. Лвторское свидетельство СССР 629651, кл. И 05 В 7/00, 18.05.73 (прототип).

2 5

. фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для химико-термической обработки тлеющим разрядом | 1977 |

|

SU750238A1 |

| Вакуумная электропечь для химико- ТЕРМичЕСКОй ОбРАбОТКи | 1979 |

|

SU830091A1 |

| Вакуумная электропечь | 1980 |

|

SU1008593A1 |

| Способ химико-термической обработки тлеющим разрядом | 1979 |

|

SU1197152A1 |

| УСТАНОВКА ДЛЯ ИОННОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2021 |

|

RU2777250C1 |

| Устройство для химико-термической обработки металлических изделий | 1982 |

|

SU1122713A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| СПОСОБ ИОННО-ВАКУУМНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ДЕТАЛИ С РЕЗЬБОВОЙ ПОВЕРХНОСТЬЮ | 2009 |

|

RU2428504C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 1993 |

|

RU2102524C1 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2278170C2 |

Авторы

Даты

1981-05-15—Публикация

1979-07-30—Подача