(54) УСТАНОВКА ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТЛЕЮЩИМ РАЗРЯДОМ

1

Изобретение относится к электротехнике, в частности электротермии, а именно к электротермическим установкам, использующим тлеющий разряд для химико-термической обработки изделий, например азотирования, цементирования и т.п., а также для нанесения упрочняющих покрытий в станкостроительной, мащиностроительной, металлургической и др. отраслях промышленности.

Известна установка для непрерывной химико-термической обработки тлеющим разрядом, содержащая камеры предварительного нагрева, химико- термической обработки и выгрузки, механизм перемещения и приспособление для перемещения 1.

К недостаткам конструкции относятся недостаточная производительность из-за длительности процесса, вызванная необходимостью охлаждения изделий в камере химико-термической обработки перед их выгрузкой, нестабильность результатов обработки, так как каждая новая партия изделий обрабатывается при условиях, отличных от обработки предыдущей партии, что влияет на качество готовых изделий и снижает процент выхода годных изделий.

Цель изобретения - повышение производительности и улучщение качества изделий.

Указанная цель достигается снабжением установки камерой загрузки, соединенной с камерой предварительного нагрева, и установленной между камерами предварительного нагрева и химико- термической обработки, камерой ионной очистки и холодильником, размещенны.м между камерами химико-термической обработки и выгрузки, при

10 этом камеры загрузки и ионной очистки и холодильник имеют механизм перемещения, приспособление для перемещения выполнено в виде поддона со стойкой и укрепленной на ней подвеской, на которой размещен троллей взаимодействующий с одним из полюсов ис15точника питания, камер ионной очистки и химико-термической обработки; приспособление для перемещения выполнено в виде контейнера и крыщки с укрепленными на ней подвеской и контактом, взаимодействую20щим с одним из полюсов источника питания камер ионной очистки и химико-термической обработки.

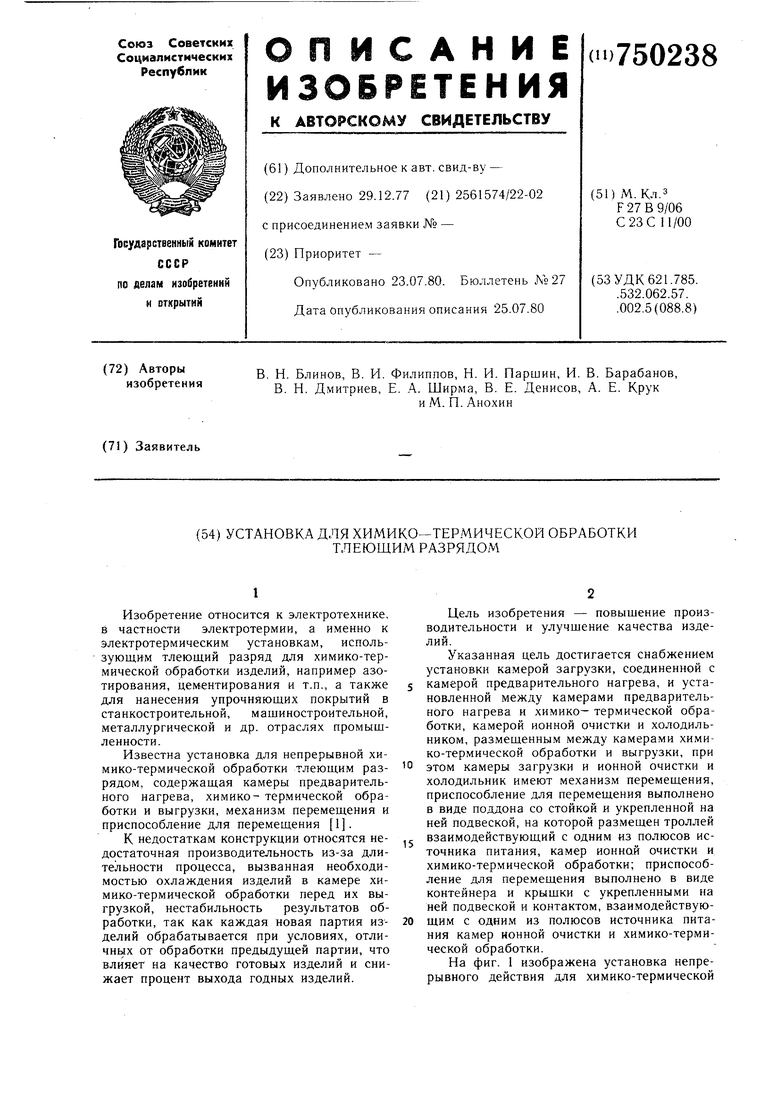

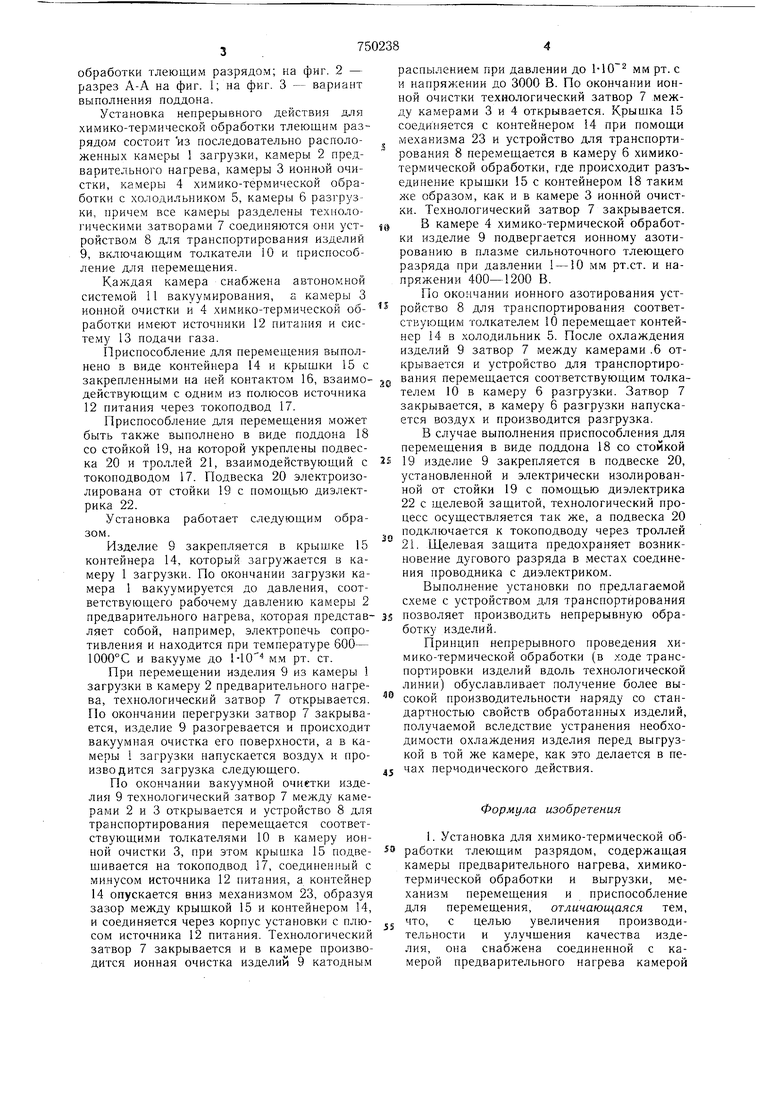

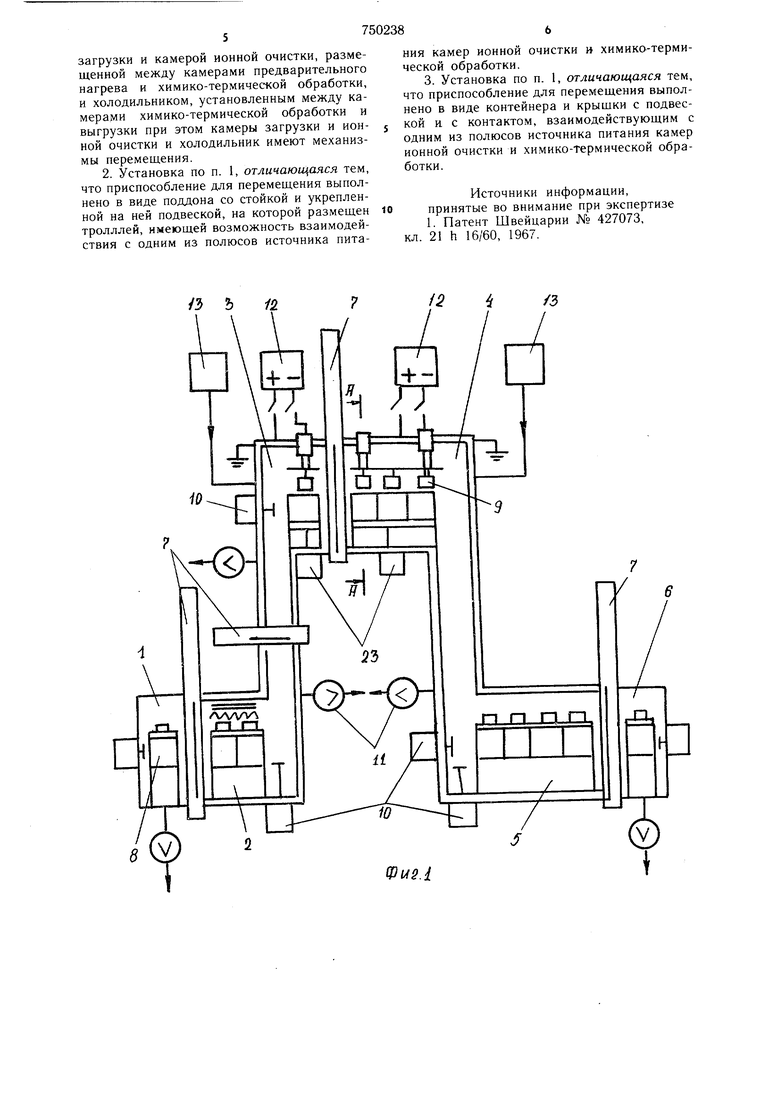

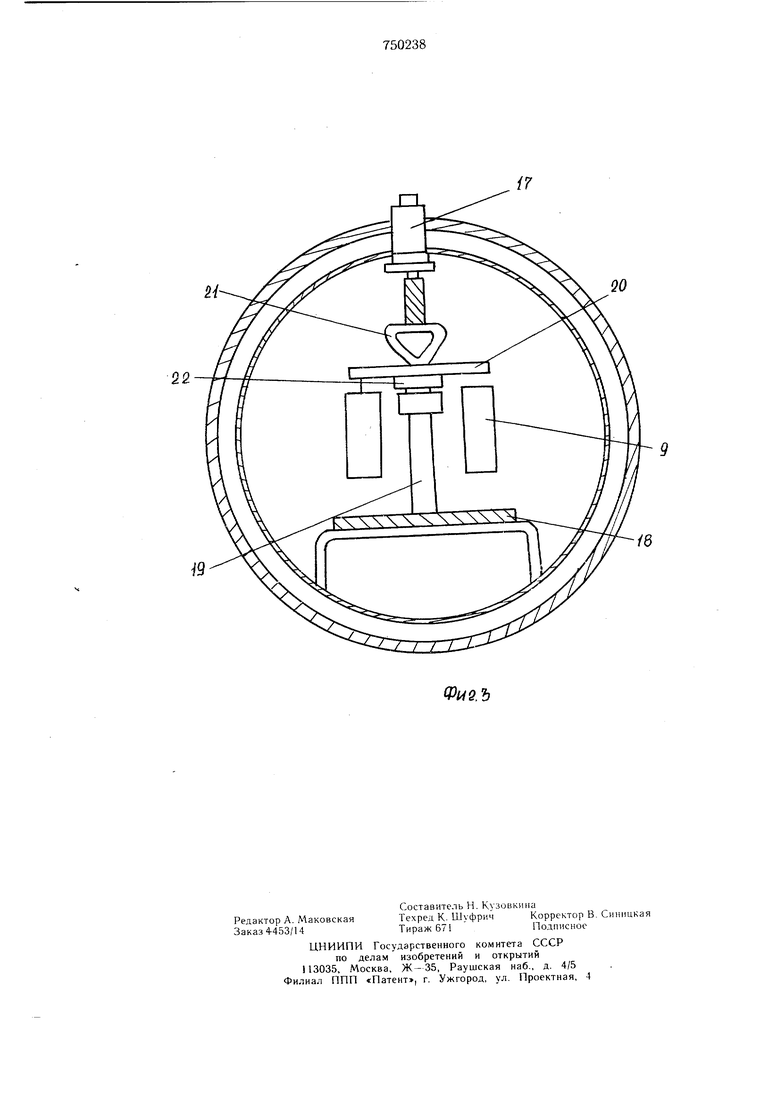

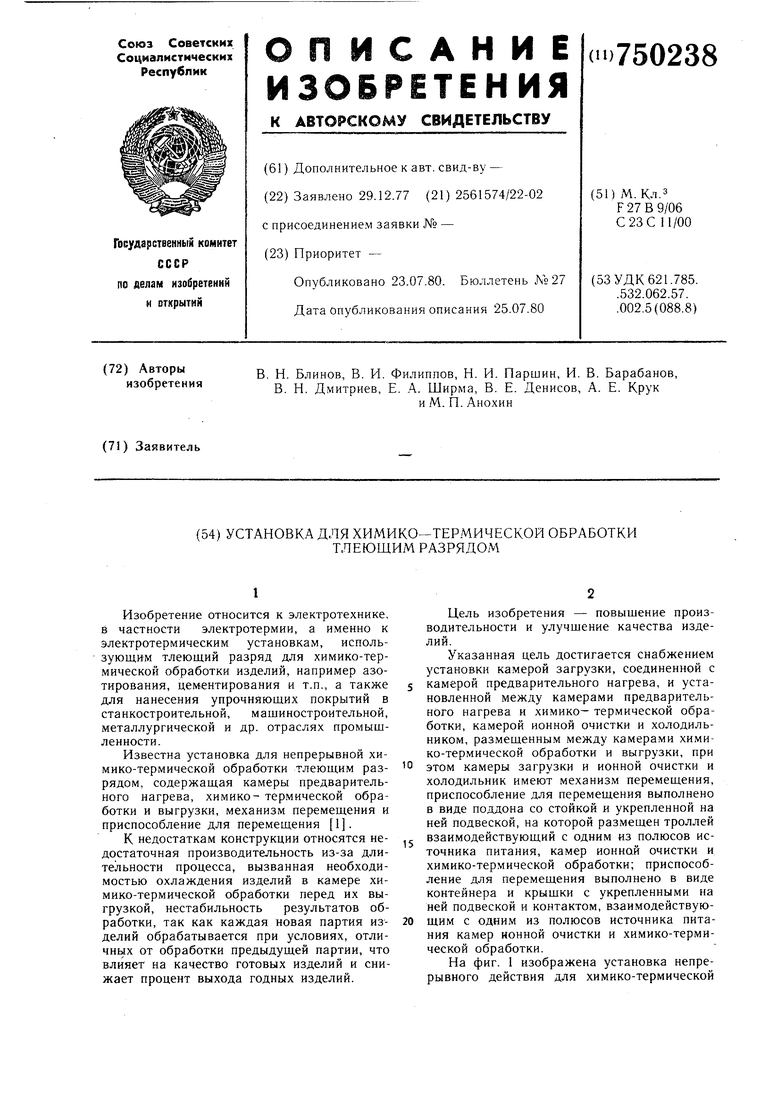

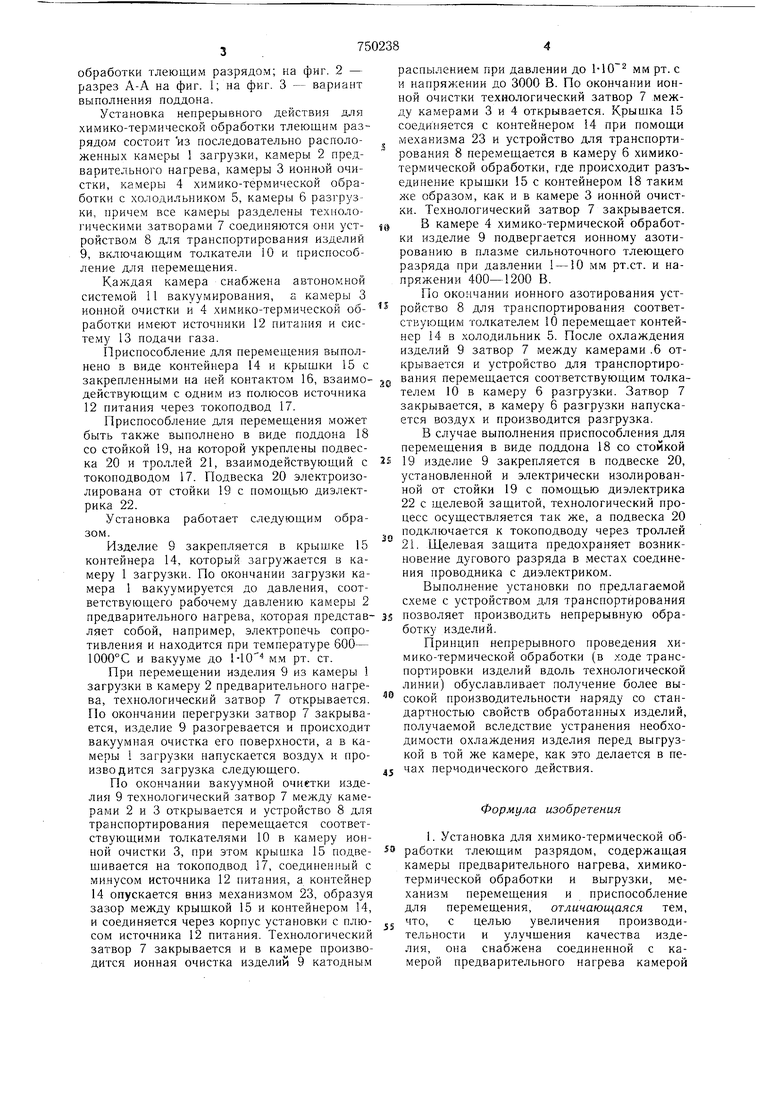

На фиг. 1 изображена установка непрерывного действия для химико-термической на фиг. 2 - обработки тлеющим разрядом разрез А-А на фиг. 1; на фиг. 3 - вариант выполнения поддона. Установка непрерывного действия для химико-термической обработки тлеющим разрядом состоит из последовательно расположенных камеры загрузки, камеры 2 предварительного нагрева, камеры 3 ионной очистки, камеры 4 химико-термической обработки с холодильнико.м 5, камеры 6 разгрузки, причем все камеры разделены технологическими затворами 7 соединяются они устройством 8 для транспортирования изделий 9, включающим толкатели 10 и приспособление для перемещения. Каждая камера снабжена автономной системой 11 вакуумирования, а камеры 3 ионной очистки и 4 химико-термической обработки имеют источники 12 питания и систему 13 подачи газа. Приспособление для перемещения выполнено в виде контейнера 14 и крыщки 15 с закрепленными на ней контактом 16, взаимодеиствующим с одним из полюсов источника 12 питания через токоподвод 17. Приспособление для перемещения может быть также выполнено в виде поддона 18 со стойкой 19, на которой укреплены подвеска 20 и троллей 21, взаимодействующий с токоподводом 17. Подвеска 20 электроизолирована от стойки 19 с помощью диэлектрика 22. Установка работает следующим образом. Изделие 9 закрепляется в крышке 15 контейнера 14, который загружается в камеру 1 загрузки. По окончании загрузки камера 1 вакуумируется до давления, соответствующего рабочему давлению камеры 2 предварительного нагрева, которая представляет собой, например, электропечь сопротивления и на.ходится при температуре 600- 1000°С и вакууме до ЫО мм рт. ст. При пере.мещении изделия 9 из камеры 1 загрузки в камеру 2 предварительного нагрева, технологический затвор 7 открывается. По окончании перегрузки затвор 7 закрывается, изделие 9 разогревается и происходит вакуумная очистка его поверхности, а в камеры 1 загрузки напускается воздух и производится загрузка следующего. По окончании вакуумной очиетки изделия 9 технологический затвор 7 между камерами 2 и 3 открывается и устройство 8 для транспортирования перемещается соответствующими толкателями 10 в ка.меру ионной очистки 3, при этом крышка 15 подвешивается на токоподвод 17, соединенный с минусом источника 12 питания, а контейнер 14 опускается вниз механизмом 23, образуя зазор между крышкой 15 и контейнером 14, и соединяется через корпус установки с плюсом источника 12 питания. Технологический затвор 7 закрывается и в камере производится ионная очистка изделий 9 катодным 75 распылением при давлении до 1-10 мм рт. с и напряжении до 3000 В. По окончании ионной очистки технологический затвор 7 -между камерами 3 и 4 открывается. Крышка 15 соединяется с контейнером 14 при помощи механизма 23 и устройство для транспортирования 8 перемещается в камеру 6 химикотермической обработки, где происходит разъединение крыщки 15 с контейнером 18 таким же образом, как и в камере 3 ионной очистки. Технологический затвор 7 закрывается. В камере 4 .химико-термической обработки изделие 9 подвергается ионному азотированию в плазме сильноточного тлеющего разряда при давлении 1 -10 мм рт.ст. и напряжении 400-1200 В. По окончании ионного азотирования устройство 8 для транспортирования соответствующим толкателем 10 перемещает контейнер 14 в холодильник 5. После охлаждения изделий 9 затвор 7 между камерами .6 открывается и устройство для транспортирования перемещается соответствующим толкателем 10 в камеру б разгрузки. Затвор 7 закрывается, в камеру 6 разгрузки напускается воздух и производится разгрузка. В случае выполнения приспособления для перемещения в виде поддона 18 со стойкой 19 изделие 9 закрепляется в подвеске 20, установленной и электрически изолированной от стойки 19 с помощью диэлектрика 22 с щелевой защитой, технологический процесс осуществляется так же, а подвеска 20 подключается к токоподводу через троллей 21. Щелевая защита предохраняет возникновение дугового разряда в .местах соединения проводника с диэлектриком. Выполнение установки по предлагаемой схеме с устройством для транспортирования позволяет производить непрерывную обработку изделий. Принцип непрерывного проведения химико-термической обработки (в ходе транспортировки изделий вдоль технологической линии) обуславливает получение более высокой производительности наряду со стандартностью свойств обработанных изделий, получаемой вследствие устранения необходимости охлаждения изделия перед выгрузкой в той же камере, как это делается в печах периодического действия. Формула изобретения I. Установка для химико-термической обработки тлеющим разрядом, содержащая камеры предварительного нагрева, химикотермической обработки и выгрузки, механизм перемещения и приспособление для перемещения, отличающаяся тем, что, с целью увеличения производительности и улучшения качества изделия, она снабжена соединенной с камерой предварительного нагрева камерой

загрузки и камерой ионной очистки, размещенной между камерами предварительного нагрева и химико-термической обработки, и холодильником, установленным между камерами химико-термической обработки и выгрузки при этом камеры загрузки и ионной очистки и холодильник имеют механизмы перемещения.

2. Установка по п. 1, отличающаяся тем, что приспособление для перемещения выполнено в виде поддона со стойкой и укрепленной на ней подвеской, на которой размещен тролллей, имеющей возможность взаимодействия с одним из полюсов источника питаВИЯ камер ионной очистки и химико-термической обработки.

3. Установка по п. 1, отличающаяся тем, что приспособление для перемещения выполнено в виде контейнера и крышки с подвеской и. с контактом, взаимодействующим с одним из полюсов источника питания камер ионной очистки и химико-термической обработки.

Источники информации, принятые во внимание при экспертизе 1. Патент Швейцарии № 427073, кл. 21 h 16/60, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропечь для ионного нагрева деталей | 1979 |

|

SU830667A2 |

| Способ упрочнения стального изделия ионно-плазменной карбонитрацией | 2017 |

|

RU2682986C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА | 1988 |

|

SU1605572A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| УСТАНОВКА ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ В ВАКУУМНОДУГОВОМ РАЗРЯДЕ ИЗДЕЛИЙ | 1990 |

|

SU1762577A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2811030C1 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2453629C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 2002 |

|

RU2245939C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2599950C1 |

| Устройство для ионного азотирования | 1978 |

|

SU774828A1 |

/3 Ь 10.

16

i5

Фи9.Ъ

Авторы

Даты

1980-07-23—Публикация

1977-12-29—Подача