(54) ЦЕНТРОБЕЖНЫЙ АППАРАТ ДЛЯ ВЫДЕЛЕНИЯ ГАЗА

ИЗ ЖИДКОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревая камера для взаимодействия газа и жидкости | 1990 |

|

SU1813472A1 |

| Аппарат для удаления влаги из жидких высоковлажных термолабильных эмульсий | 2018 |

|

RU2681041C1 |

| Массообменный роторный аппарат | 1971 |

|

SU441737A1 |

| Экстрактор для извлечения масла из растительного материала | 1977 |

|

SU744028A1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| Массообменный аппарат | 1983 |

|

SU1143434A1 |

| ГОРИЗОНТАЛЬНЫЙ НАСАДОЧНЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2021 |

|

RU2750492C1 |

| Устройство для жидкостной обработки текстильного материала | 1980 |

|

SU912793A1 |

| ГЛУШИТЕЛЬ ШУМА | 2017 |

|

RU2657040C1 |

| Центрифуга для разделения суспензий | 1980 |

|

SU931224A1 |

Изобретение относится к .химическому машиностроению и может быть использовано для выделения газа из электропроводны.х жидкостей, особенно в условиях динамической невесомости и транспортны.х установок.

Для данных це.лей возможно применение центробежного аппарата, содержащего корпус с неподвижно закрепленной перфорированной трубой для вывода паро-газовой смеси.. ци:1ипдрический ротор, составленный из концентрических обечаек, закрепленных в дисках, и электроды, размещенные внутри ротора. В таком аппарате осуществляется эффективный подвод энергии во все слои жидкости с помощью погружных электродов. Электрическая цепь замыкается по жидкости последовательно с помощью токопроводящих шунтов, укрепленных в дисках ротора. При подключении электродов к источнику переменного электрического тока в жидкости выделяется тепло согласно закона Джоуля (джоулево тепло), которое потребляется на нагревание жидкости и ее дегазацию 1.

Однако наряду с высокой эффективностью подвода энергии в жидкость данная конструкция обладает высоким эрозионным

износом электродов вследствие большой скорости движения жидкости относительно электродов, а также малой задержкой по жидкости, что существенно снижает общую поверхность контакта между паром и жидкостью и приводит к повышенному расходу энергии на дегазацию.

Известен также центробежный аппарат для выделения газа из жидкости, содержащий корпус, ротор, включающий два параллельно расположенных диска и укрепленные между ними сплошную обечайку и перфорированную обечайку из гидрофобного материала, электроды, закрепленные на дисках, и устройства для подвода и отвода жидкости и вывода газа. Полость ротора в этом аппарате разделена на отдельные камеры с помощью радиально расположенных перегородок с отверстиями для прохода жидкости. В силу того, что электроды вращаются вместе с жидкостью, а также в силу того, что парообразование локализовано целиком на гидрофобном материале, эрозия электродов значительно снижена.

Кроме того, гидрофобный материал распределяет парообразование по всей длине

обечайки, что увеличивает межфазную поверхность контакта 2.

Однако в данной конструкции межфазная поверхность контакта в основном локализована у внутренней поверхности жидкости в силу значительных перепадов давления по высоте слоя. При этом периферийные слои жидкости не участвуют в массообмене, и значительное количество тепловой энергии расходуется непроизвольно; т.е. на выпарку поверхностных слоев жидкости.

Цель изобретения - снижение энергозатрат на процесс.

Указанная цель достигается тем, что в аппарате, содержащем корпус, ротор, включающий два параллельно расположенных диска и укрепленные между ними сплощную обечайку и перфорированную обечайку из гидрофобного материала, электроды, закрепленные на дисках, и устройства для подвода и отвода жидкости и вывода газа, перфорированная обечайка установлена на дистанционных кольцах, закрепленных на внутренней поверхности сплошной обечайки, при этом в роторе установлены дисковые перегородки для разделения его на отдельные камеры, прикрепленные к внутренней поверхности перфорированной обечайки между кольцами.

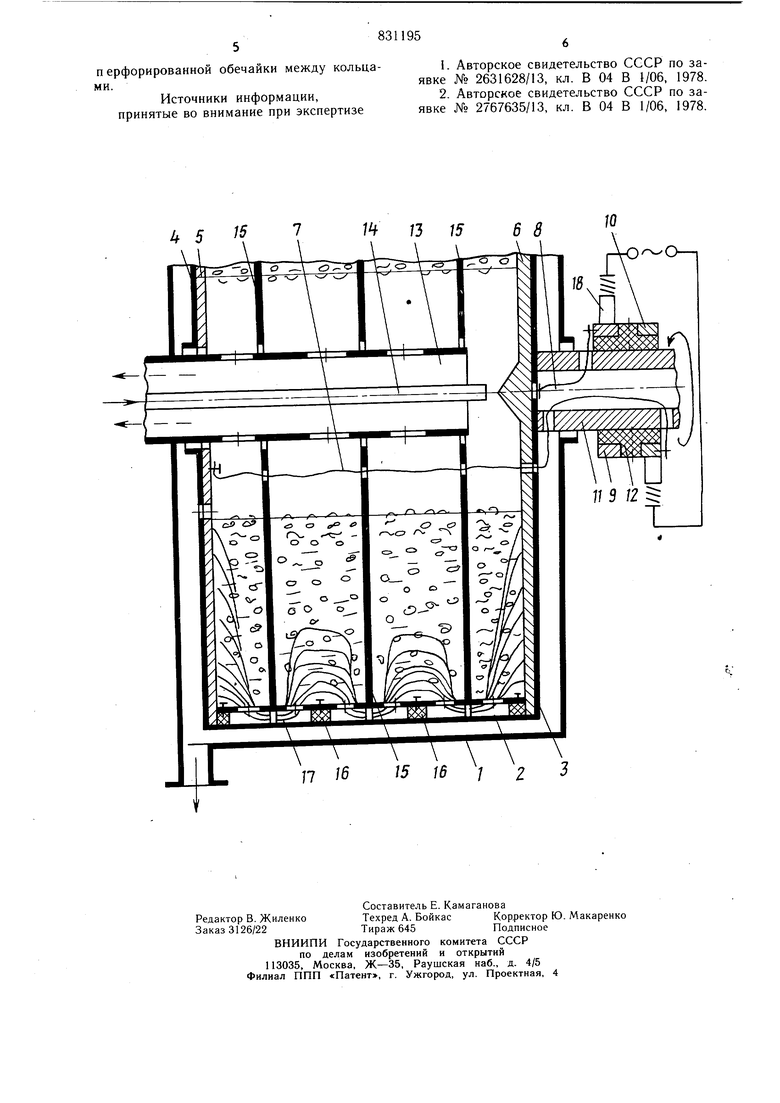

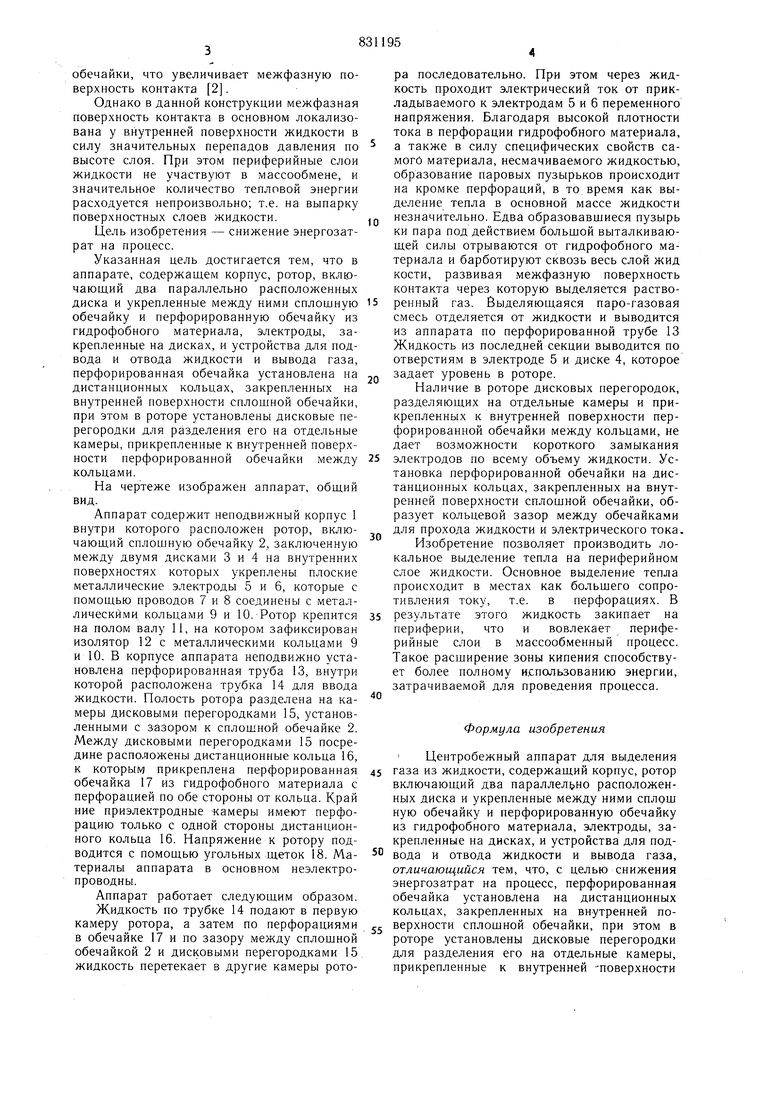

На чертеже изображен аппарат, общий вид.

Аппарат содержит неподвижный корпус 1 внутри которого расположен ротор, включающий сплошную обечайку 2, заключенную между двумя дисками 3 и 4 на внутренних поверхностях которых укреплены плоские металлические электроды 5 и 6, которые с помощью проводов 7 и 8 соединены с металлическими кольцами 9 и 10. Ротор крепится на полом валу 11, на котором зафиксирован изолятор 12 с металлическими кольцами 9 и 10. В корпусе аппарата неподвижно установлена перфорированная труба 13, внутри которой расположена трубка 14 для ввода жидкости. Полость ротора разделена на камеры дисковыми перегородками 15, установленными с зазором к сплошной обечайке 2. Между дисковыми перегородками 15 посредине расположены дистанционные кольца 16, к которым прикреплена перфорированная обечайка 17 из гидрофобного материала с перфорацией по обе стороны от кольца. Край ние приэлектродные -камеры имеют перфорацию только с одной стороны дистанционного кольца 16. Напряжение к ротору подводится с помощью угольных щеток 18. Материалы аппарата в основном неэлектропроводны.

Аппарат работает следующим образом.

Жидкость по трубке 14 подают в первую камеру ротора, а затем по перфорациями в обечайке 17 и по зазору между сплощной обечайкой 2 и дисковыми перегородками 15 жидкость перетекает в другие камеры ротора последовательно. При этом через жидкость проходит электрический ток от прикладываемого к электродам 5 и 6 переменного напряжения. Благодаря высокой плотности тока в перфорации гидрофобного материала,

а также в силу специфических свойств самого материала, несмачиваемого жидкостью, образование паровых пузырьков происходит на кромке перфораций, в то время как выделение тепла в основной массе жидкости

незначительно. Едва образовавшиеся пузырь ки пара под действием больщой выталкивающей силы отрываются от гидрофобного материала и барботируют сквозь весь слой жид кости, развивая межфазную поверхность контакта через которую выделяется растворенный газ. Выделяющаяся паро-газовая смесь отделяется от жидкости и выводится из аппарата по перфорированной трубе 13 Жидкость из последней секции выводится по отверстия.м в электроде 5 и диске 4, которое

.. задает уровень в роторе.

Наличие в роторе дисковых перегородок, разделяющих на отдельные камеры и прикрепленных к внутренней поверхности перфорированной обечайки между кольцами, не дает возможности короткого замыкания

5 электродов по всему объему жидкости. Установка перфорированной обечайки на дистанционных кольцах, закрепленных на внутренней поверхности сплощной обечайки, образует кольцевой зазор между обечайками для прохода жидкости и электрического тока. Изобретение позволяет производить локальное выделение тепла на периферийном слое жидкости. Основное выделение тепла происходит в местах как большего сопротивления току, т.е. в перфорациях. В

5 результате этого жидкость закипает на периферии, что и вовлекает периферийные слои в массообменный процесс. Такое расширение зоны кипения способствует более полному использованию энергии, затрачиваемой для проведения процесса.

Формула изобретения

Центробежный аппарат для выделения 5 газа из жидкости, содержащий корпус, ротор включающий два параллельно расположенных диска и укрепленные между ними сплош ную обечайку и перфорированную обечайку из гидрофобного материала, электроды, закрепленные на дисках, и устройства для подвода и отвода жидкости и вывода газа, отличающийся тем, что, с целью снижения энергозатрат на процесс, перфорированная обечайка установлена на дистанционных кольцах, закрепленных на внутренней поверхности сплошной обечайки, при этом в роторе установлены дисковые перегородки для разделения его на отдельные камеры, прикрепленные к внутренней -поверхности

п ерфорированной обечайки между кольцами.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-23—Публикация

1979-07-09—Подача