(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ

силикат, затем добавляются предварительно перемешанные пылевидный кварц, кварцевый песок и вспученный перлит, тщательно перемешивается в течение 15 мин, затем вводят 515%-ный водный раствор щелочи, которая позволяет легко регулировать время живучести смеси от 2 до 15 мин необходимое для заливки смеси по формам и стержневым ящикам. Условная вязкость смеси, определенная по Бязкозиметру ГИПИ-4, составляет 1425 с.

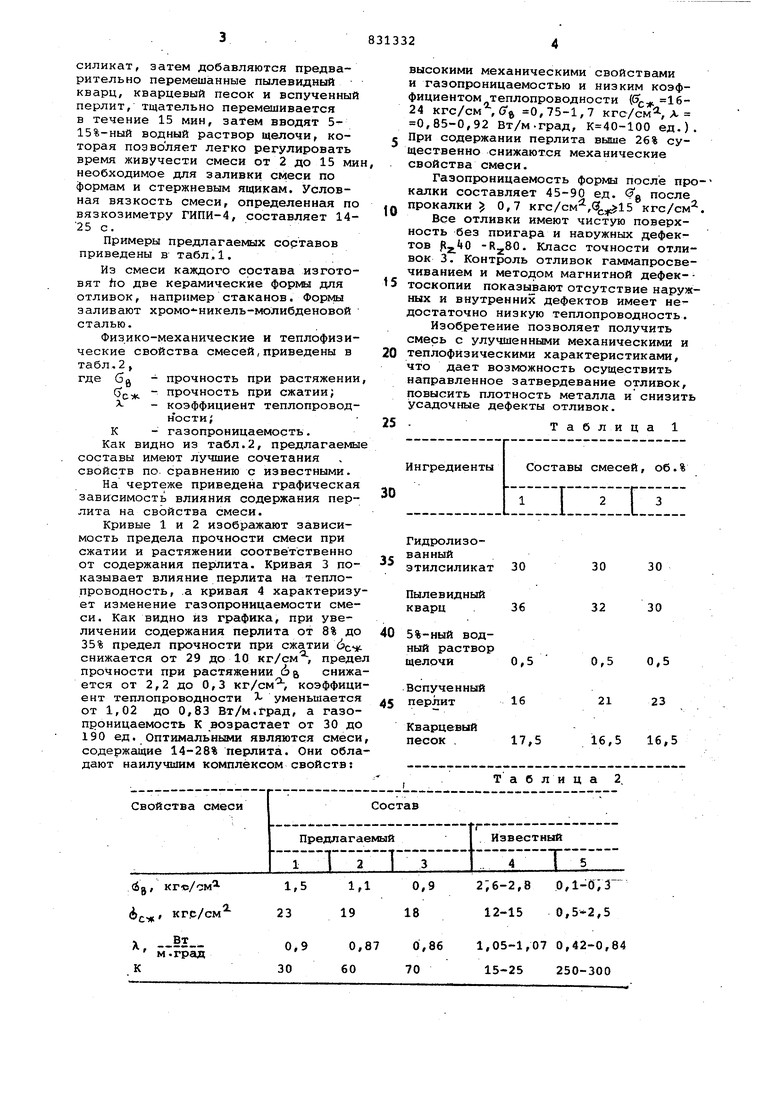

Примеры предлагаемых составов приведены в табл.1.

Из смеси каждого состава изготовят ho две керамические формы для отливок, например стаканов. Формы заливают хромо- никель-молибденовой сталью.

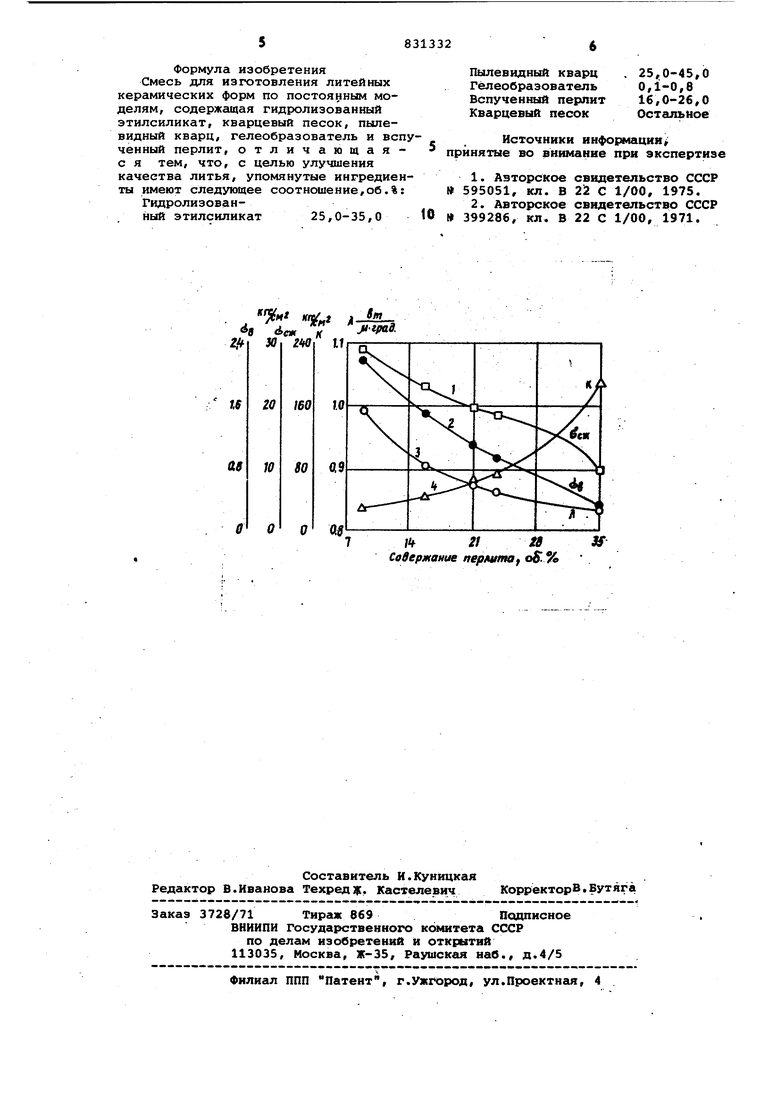

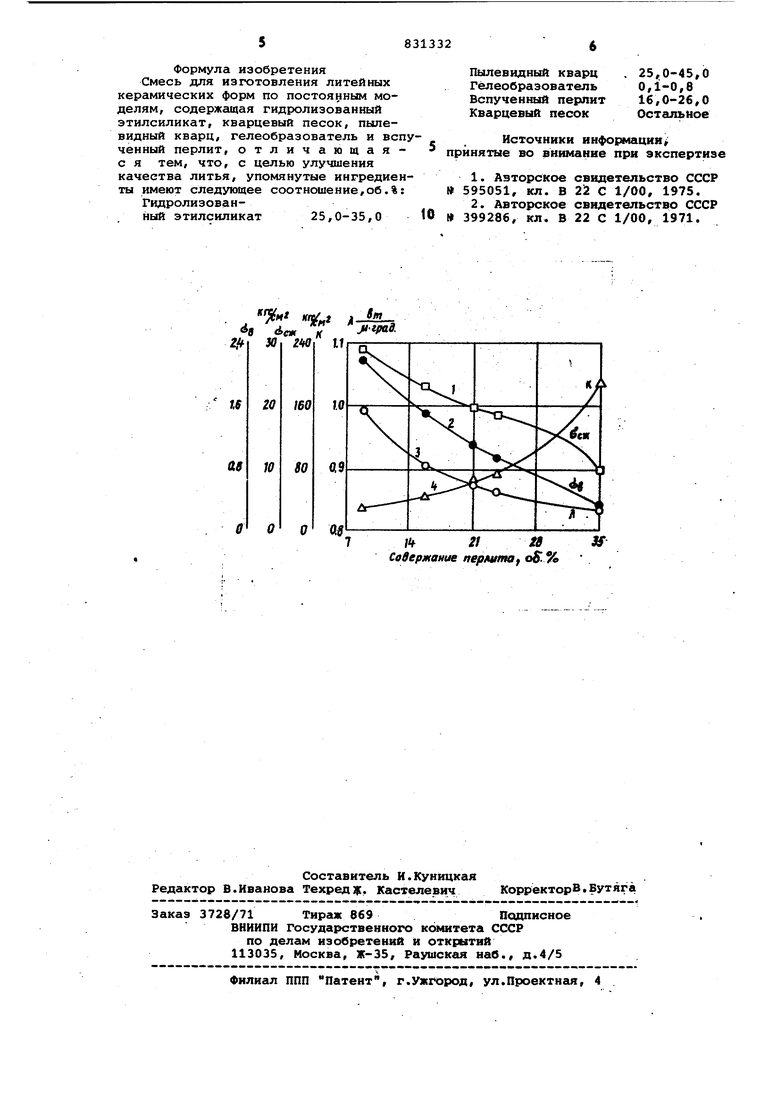

Физико-механические и теплофизические свойства смесей,приведены в табл.2,

бй где бй - прочность при растяжении,

-прочность при сжатии; х

-коэффициент теплопроводнЪсти;

к

-газопроницаемость.

Как видно из табл.2, предлагаемые составы имеют лучшие сочетания свойств по сравнению с известными.

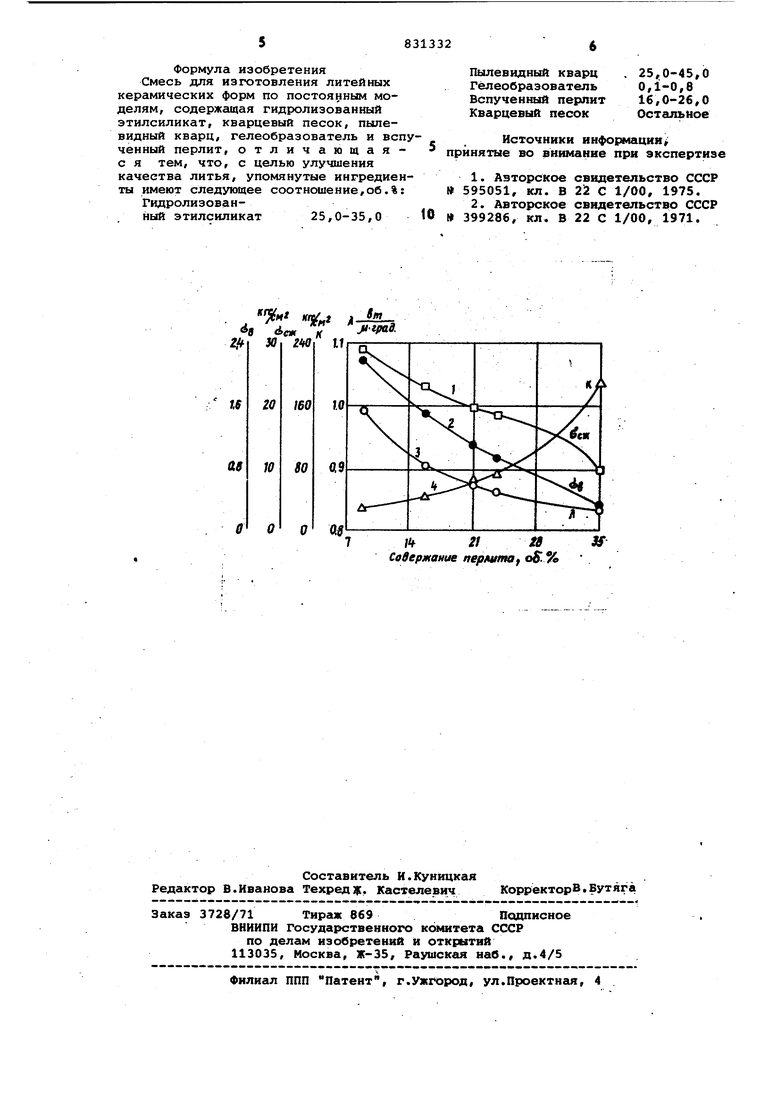

На чертеже приведена графическая зависимость влияния содержания перлита на свойства смеси.

Кривые 1 и 2 изображают зависимость предела прочности смеси при сжатии и растяжении соответственно от содержания перлита. Кривая 3 показывает влияние перлита на теплопроводность, .а кривая 4 характеризует изменение газопроницаемости смеси. Как видно из графика, при увеличении содержания перлита от 8% до 35% предел прочности при сжатии . снижается от 29 до 10 кг/см, преде прочности при растяжении 6 в снижается от 2,2 до 0,3 кг/см, коэффициент теплопроводности уменьшается от 1,02 до 0,83 Вт/м.Град, а газопроницаемость К возрастает от 30 до 190 ед. Оптимальными являются смеси содержащие 14-28% перлита. Они обладают наилучшим комплексом свойств:

высокими механическими свойствами и газопроницаемостью и низким коэффициентом теплопроводности (GTj,, 1624 кгс/см ,Gft 0,75-1,7 кгс/см А- 0,85-0,92 Вт/м-град, К 40-100 ед.). J При содержании перлита выше 26% существенно снижаются механические свойства смеси.

Газопроницаемость формы после прокалки составляет 45-90 ед. 0 после

Q прокалки 0,7 Krc/cM,( кгс/см.

Все отливки имеют чистую поверхность без поигара и наоужных дефектов Рг. . Класс точности отливок 3. Контроль отливок гаммапросвечиванием и методом магнитной дефек-5 тоскопии показывают отсутствие наружных и внутренних дефектов имеет недостаточно низкую теплопроводность.

Изобретение позволяет получить смесь с улучшенными механическими и

0 теплофизическими характеристиками, что дает возможность осуществить направленное затвердевание отливок, повысить плотность металла и снизить усадочные дефекты отливок.

Таблица 1

Гидролизованный

30 32

30 30 этилсиликат 30

Пылевидный

3€ кварц

0 5%-ный водный раствор

0,5

0,5

0,5 щелочи

Вспученный 23

16 21 5 перлит

Кварцевый

16,5 16,5

17,5 песок .

Таблица 2,

Формула изобретения Смесь для изготовления литейных керамических форм по постоянным моделям, содержащая гидролизованный этилсиликат, кварцевый песок, пылевидный кварц, гелеобразователь и вспученный перлит, отличающаяс я тем, что, с целью улучшения качества литья, упомянутые ингредиенты имеют следующее соотношение,об.%: ГидролизованНЕЛй этилсиликат 25,0-35,0

Пылевидный кварц Гелеобразователь Вспученный перлит Кварцевый песок

Источники информации принятые во внимание при экспертизе

1.Авторское свидетельство СССР 595051, кл. В 22 С 1/00, 1975.

2.Авторское свидетельство СССР 399286, кл, В 22 С 1/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 1973 |

|

SU399286A1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU944726A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1978 |

|

SU712188A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1984 |

|

SU1163959A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННыММОдЕляМ | 1979 |

|

SU810356A1 |

| Керамическая смесь для изготовления форм и стержней | 1977 |

|

SU662236A1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412778C1 |

Г А,

-К 2, X If

20

160

ив

10

80

000

ji-tind.

7/ //t83f

Совергнамие пермта о.%

Авторы

Даты

1981-05-23—Публикация

1979-09-03—Подача