1

Изобретение относится к литейному производству, преимущественно для изготовления форм и стержней из керамических масс по постоянным моделям.

Известна смесь, содержащая этилсиликат, 0,5-0,8% водный раствор соляной кислоты, 0,4-1% раствор щелочи, огнеупорный наполнитель и натриевую соль борной кислоты 1.

Однако эта смесь, во-первых, имеет низкую прочность ( кгс/см), что не позволяет применять ее при производстве крупногабаритных отливок, во-вторых, образует химический пригар на отливках изза концентрации натриевой соли, борной кислоты на поверхности формы при сушке и прокалке.

Наиболее близкой к изобретению по техническому существу и достигаемому результату является керамическая смесь, состоящая из гидролизованного этилсиликата, гелепобудителя, натриевой селитры, огнеупорного наполнителя (дистен-силлиманит и циркон) 2. Но эта смесь рекомендуется только для получения отливок из алюминиевых сплавов. Использование такой смеси для получения отливок из сталей, имеющих температуру плавления приблизительдо в дв.а раза выще, чем у алюминиевых сплавов, приводит к пригару изза малой ее огнеупорности, а очень высокая прочность смеси (оизг 103-112 кгс/см cfc 128-150 кгс/см при использовании гидролизованного этилсиликата с содержанием SiOa - 20%) ухудшает податливость формы при затвердевании отливки, что приводит к браку отливок по трещинам.

Целью изобретения является повышение качества литья за счет снижения пригараемости смеси к стальным отливкам и увеличения податливости смеси.

Эта цель достигается тем, что составляющие смесь ингредиенты имеют следующее соотношение, вес. %:

Гидролизованиый этилсиликат18,0-22,0

Отвердитель0,6-1,0

Натриевая селитра0,7-1,5

Огнеупорный наполнительОстальное

В качестве огнеупорного наполнителя смесь содержит огнеупорный материал с соотношением пылевидных и зернистых фракций от 6:4-7:3.

В качестве огнеупорного материала наполнителя могут быть использованы дистен-силлиманит, циркон или кварцевый песок и кварц пылевидный.

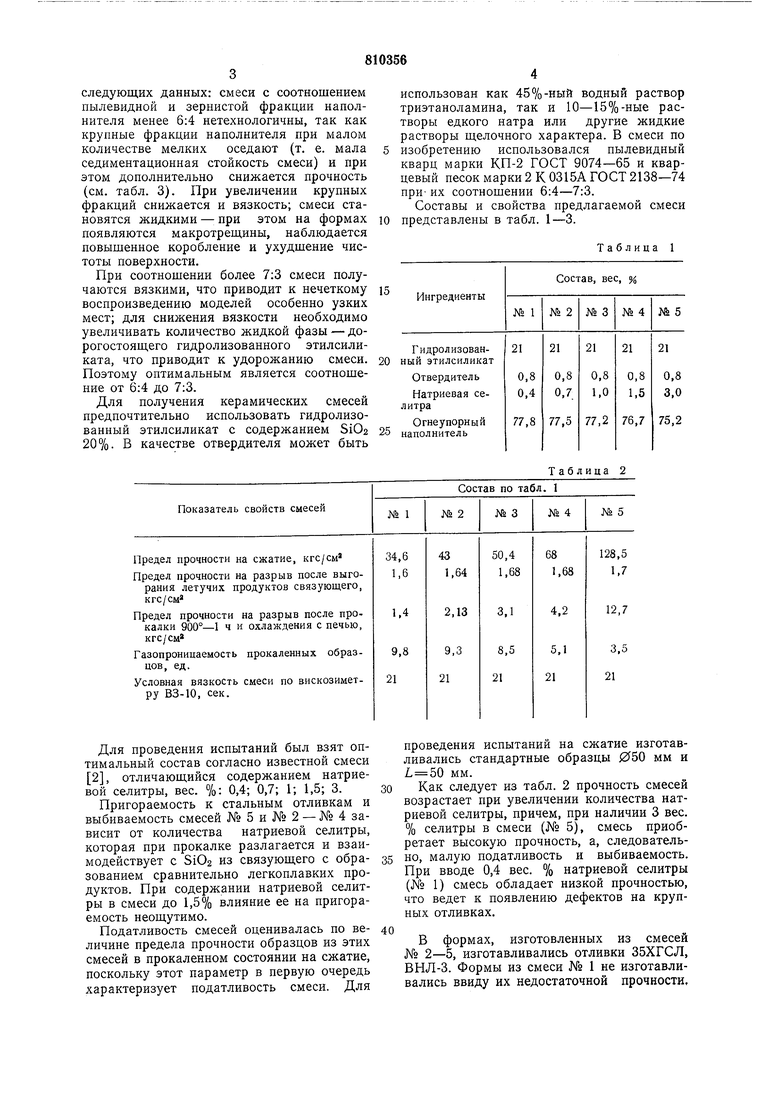

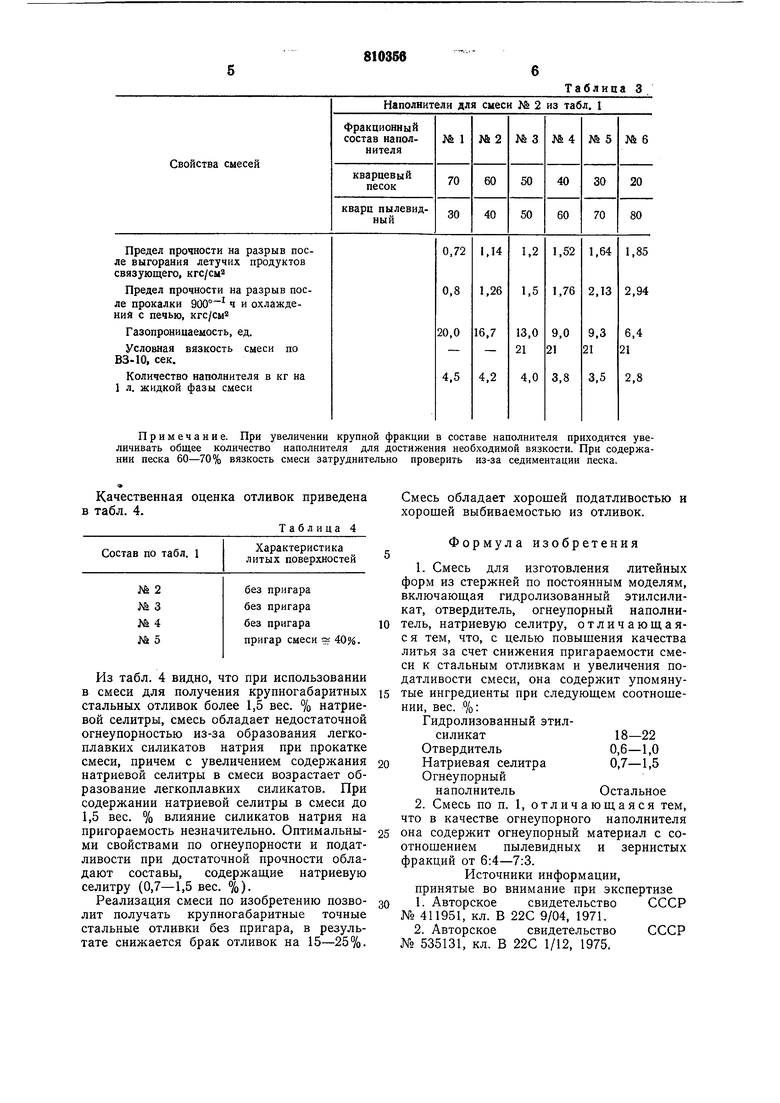

Гранулометрическое соотношение огнеупорных материалов выбрано исходя из

следующих данных: смеси с соотношением пылевидной и зернистой фракции наполнителя менее 6:4 нетехнологичны, так как крупные фракции наполнителя при малом количестве мелких оседают (т. е. мала седиментационная стойкость смеси) и при этом дополнительно снижается прочность (см. табл. 3). При увеличении крупных фракций снижается и вязкость; смеси становятся жидкими - при этом на формах появляются макротрещины, наблюдается повышенное коробление и ухудшение чистоты поверхности.

При соотношении более 7:3 смеси получаются вязкими, что приводит к нечеткому воспроизведению моделей особенно узких мест; для снижения вязкости необходимо увеличивать количество жидкой фазы - дорогостоящего гидролизованного этилсиликата, что приводит к удорожанию смеси. Поэтому оптимальным является соотношение от 6:4 до 7:3.

Для получения керамических смесей предпочтительно использовать гидролизованный этилсиликат с содержанием SiO2 20%, В качестве отвердителя может быть

использован как 45%-ный водный раствор триэтаноламина, так и 10-15%-ные растворы едкого натра или другие жидкие растворы щелочного характера. В смеси по изобретению использовался пылевидный кварц марки КП-2 ГОСТ 9074-65 и кварцевый песок марки 2 К 0315А ГОСТ 2138-74 при- их соотношении 6:4-7:3.

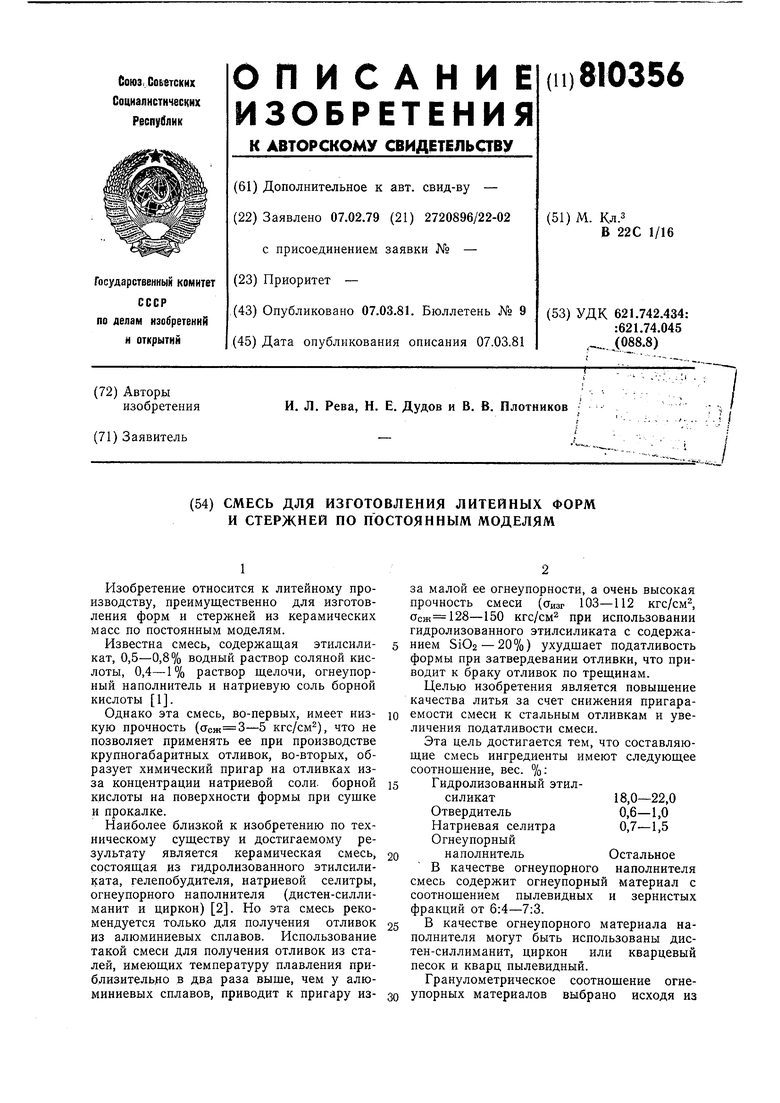

Составы и свойства предлагаемой смеси представлены в табл. 1-3.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для литья зубных протезов | 1981 |

|

SU1273107A1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412778C1 |

| НАПОЛНИТЕЛЬ ДЛЯ ЛИТЕЙНЫХ ФОРМОВОЧНЫХ СМЕСЕЙ | 2014 |

|

RU2552216C1 |

| Керамическая смесь для изготовления литейных форм и стержней по постоянным моделям | 1983 |

|

SU1156801A1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2333070C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Краска для литейных форм и стержней | 1977 |

|

SU632467A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

Для проведения испытаний был взят оптимальный состав согласно известной смеси 2, отличающийся содержанием натриевой селитры, вес. %: 0,4; 0,7; 1; 1,5; 3.

Пригораемость к стальным отливкам и выбиваемость смесей № 5 и № 2 - № 4 зависит от количества натриевой селитры, которая при прокалке разлагается и взаимодействует с SiO2 из связующего с образованием сравнительно легкоплавких продуктов. При содержании натриевой селитры в смеси до 1,5% влияние ее на пригораемость неощутимо.

Податливость смесей оценивалась по величине предела прочности образцов из этих смесей в прокаленном состоянии на сжатие, поскольку этот параметр в первую очередь характеризует податливость смеси. Для

проведения испытаний на сжатие изготавливались стандартные образцы 050 мм и мм.

Как следует из табл. 2 прочность смесей возрастает при увеличении количества натриевой селитры, причем, при наличии 3 вес. % селитры в смеси (№ 5), смесь приобретает высокую прочность, а, следовательно, малую податливость и выбиваемость. При вводе 0,4 вес. % натриевой селитры (№ 1) смесь обладает низкой прочностью, что ведет к появлению дефектов на крупных отливках.

В формах, изготовленных из смесей № 2-5, изготавливались отливки 35ХГСЛ, ВНЛ-3. Формы из смеси № 1 не изготавливались ввиду их недостаточной прочности.

Таблица 3

Авторы

Даты

1981-03-07—Публикация

1979-02-07—Подача