(54) КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖЦЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления прибылей литейных форм | 1977 |

|

SU737121A1 |

| Смесь для изготовления литейных керами-чЕСКиХ фОРМ | 1979 |

|

SU831332A1 |

| Состав для формовки керамических форм | 1990 |

|

SU1770021A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ В ТОЧНОМ ЛИТЬЕ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2385782C1 |

| Смесь для изготовления керамических литейных форм и стержней | 1973 |

|

SU493287A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННыММОдЕляМ | 1979 |

|

SU810356A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1995 |

|

RU2088367C1 |

| Смесь для изготовления легковыбиваемых литейных форм и стержней | 2024 |

|

RU2841429C1 |

Изобретение относится к литейному производству, а именно к составам смесей, применяемых для получения керамических и металлооболочковых с керамическим покрытием форм, преимущественно по постоянным моделям, а также стержней.

Известны смеси, в состав которых вводят маршалит, кварцевый песок, гидролизованный этилсиликат, водный раствор щелочи в различных сочетаниях 1, 2, 3.

Основными недостатками известных смесей являются низкая газопроницаемость до и после прокалки. Прокалка в печи значительно-удлиняет технологический цикл изготовления форм и стержней.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому эффекту является смесь следующего состава 4, мас.%:

Марщалит55,6

Кварцевый песок16,8

Гидролизованный

этилсиликат26,0

15%-ный-водный раствор

щелочи1,6

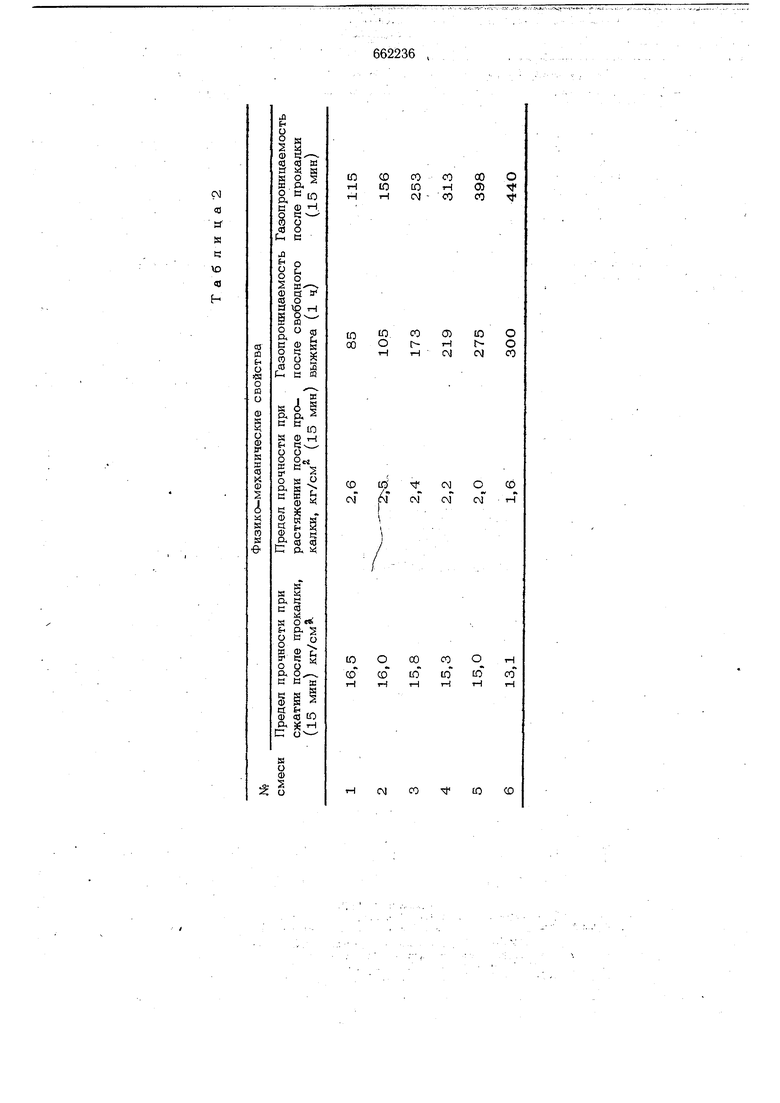

Смесь имеет следующие характеристики: предел прочности при сжатии 16 кг/см ; предел прочности при растяжении 2,5 кг/см , газопроницаемость после свободного выжига 30;

газопроницаемость после прокалки не менее 1 ч в печи 40.

Известная смесь обладает низкой газопроницаемостью после свободного выжига части летучих веществ. Вследствие этого керамические и металлооболочковые с керамическим покрытием формы и стержни, изготовленные из указанной смеси, подвергают прокалке в печи при 850-950°С для полного удалеиия. летучих веществ из смеси. Однако и после высокотемпературной

прокалки в печи известная смесь обладает низкой газопроницаемостью.

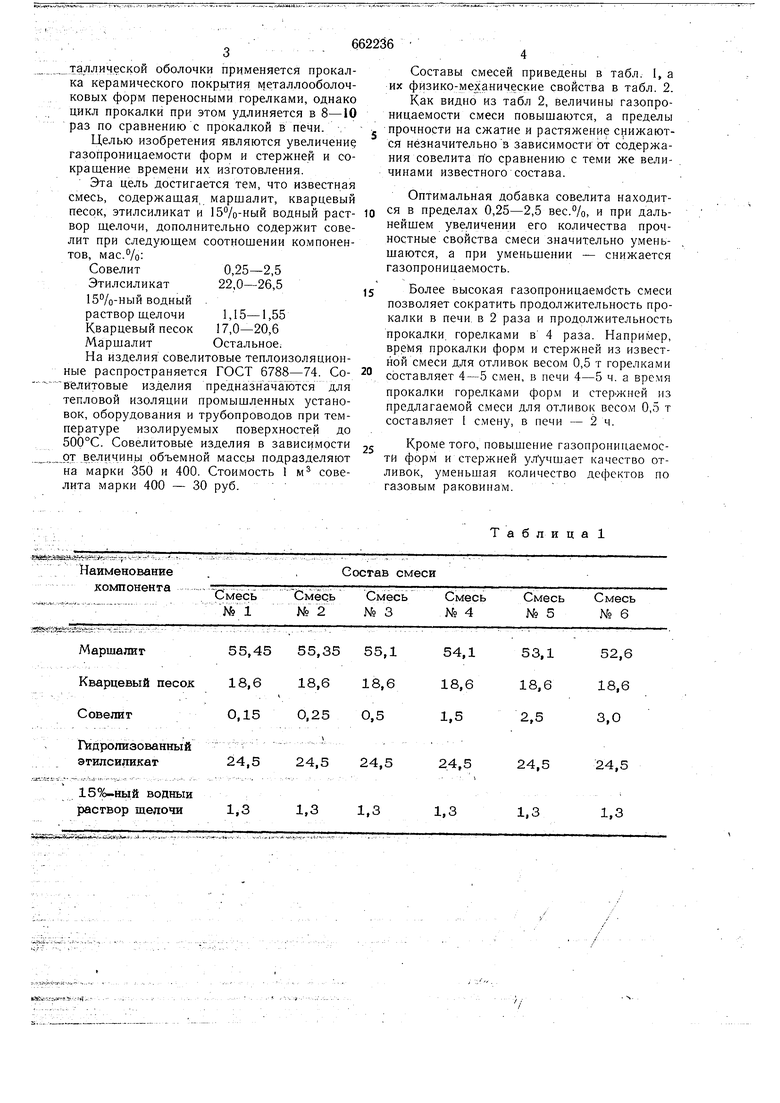

Длительная прокалка керамических и металлооболочковых форм и стержней в печи значительно удлиняет технологический цикл изготовления отливок, а у металлооболочковых форм дополнительно снижает стойкость металлической оболочки и повыщает ее износ. Для уменьщения износа металлической оболочки применяется прокалка керамического покрытия металлооболочковых форм переносными горелками, однако цикл прокалки при этом удлиняется в 8-10 раз по сравнению с прокалкой в печи. Целью изобретения являются увеличение газопроницаемости форм и стержней и сокращение времени их изготовления. Эта цель достигается тем, что известная смесь, содержащая маршалит, кварцевый песок, этилсиликат и 15о/о-ный водный раствор щелочи, дополнительно содержит совелит при следующем соотнощении компонентов, мас.%; Совелит0,25-2,5 Этилсиликат22,0-26,5 15/о-ный водный . 1,15-1,55 раствор щелочи 17,0-20,6 Кварцевый песок Остальное: Маршалит На изделия совелитовые теплоизоляционные распространяется ГОСТ 6788-74. Со- в елйтовые изделия предназначаются для тепловой изоляции промышленных установок, оборудования и трубопроводов при температуре изолируемых поверхностей до 500°С. Совелитовые изделия в зависимости от величинь объемной массы подразделяют на марки 350 и 400. Стоимость 1 м совелита марки 400 - 30 руб. , ps -, - -.:- Наименование компонента Смесь № 1

Гидролизованный

24,5

24,5 24,5 этилсиликат

15%-ный водный

1,31,31,3 раствор щелочи

Таблица 1

24,524,524,5

1,31,31,3 Смерь Смесь № 2№ 3 Составы смесей приведены в табл. 1, а их физико-механические свойства в табл. 2. Как видно из табл 2, величины газопроницаемости смеси повышаются, а пределы прочности на сжатие и растяжение снижаются незначительноз зависимости от содержания совелита по сравнению с теми же величинами известного состава. Оптимальная добавка совелита находит я в пределах 0,25-2,5 вес.%, и при дальнейшем увеличении его количества прочностные свойства смеси значительно уменьшаются, а при уменьшении - снижается газопроницаемость. Более высокая газопроницаембсть смеси позволяет сократить продолжительность прокалки в печи, в 2 раза и продолжительность прокалки, горелками в 4 раза. Например, время прокалки форм и стержней из известной смеси для отливок весом 0,5 т горелками составляет 4-5 смен, в печи 4-5 ч. а время прокалки горелками форм и стерЖней из предлагаемой смеси для отливок весом 0,5 т составляет 1 смену, в нечи - 2 ч. Кроме того, повышение газопроницаемости форм и стержней улучшает качество отливок, уменьшая количество дефектов по газовым раковннам. Состав смеси Смесь Смесь Смесь № 4№ 5№ 6

Формула изобретения

Керамическая смесь для изготовления форм и стержней по постойнным моделям, включающая маршалит, кварцевый песок, этилсиликат, 15%-ный водный раствор щелочи, отличающаяся тем, что, с целью повыщения газопроницаемости форм и стержней и сокращения времени их изготовления, она дополнительно содержит совелит при следующем соотнощении ингредиентов, мас.:

Совелит0,25-2,5

Этилсиликат22,0-26,5

15/о-ный водный

раствор щелочи1,15- 1,55

Кварцевый песок

17,0-20,6 Марщалит Остальное.

Источники информации, принятые во внимание йри экспертизе

Авторы

Даты

1979-05-15—Публикация

1977-03-01—Подача