Изобретение относится к отрасли литейного производства,, а именно к способам, обеспечивающим получение добавки для эффектного улучшения выбиваемости литейных форм и стержней, преимущественно из жидкостекольных смесей.

Известен способ получения добавки для облегчения выбиваемости литейных форм и стержней, изготовленных из жидкостекольных смесей. Способ заключается в растворении 10-12%. предварительно -омыленного древесного пек в жидком стекле i.

Однако процесс омыления древесного пека. Осуществляемый в условиях литейных цехов,является трудоемким и не нашел широкого применения.

Наиболее близким к предлагаемому является способ получения добавки (конденсированной омыленной древесной смолы), заключающийся в нагреве смолы и омыления ее путем смешивания с 10-30%-ым водным раствором щелочи, взятым в весовом соотношении ,со смолой (1,0-1,5 :1) соответственно, при температуре реакционной масс 105-115 С, слив продукта и охлаждение его на воздухе до нормальной температуры (20°С) 2.

Конденсированная омыленная древесная смола, получаемая по этому способу, при нормальной температуре находится в твердом агрегатном состоянии, что требует дополнительной трудоемкой операции растворения твердой смолы в горячей воде. Кроме того, из-за низкой температуры загустевания полученного раствора концентрация

0 сухих веществ в нем ограничивается 20-30%, что требует помлшенного расхода добавки в составе смеси, более высокие концентрации требуют постоянного подогрева раствора йо темпе- . .5 ратуры свыше .

образом, применение известного способа значительно увеличивает трудоемкость т хнологических операций при изготовлении стержней

0 и форм.

Недостатком этого способа является также и повыиенный расход добавки (не менее 1-2%) в составе жидкосте|гольной смеси, что способствует образованию газовых раковин в отливках.

5

Цель изобретения - снижение трудоемкости приготовления стержневых и формовочных смесей.

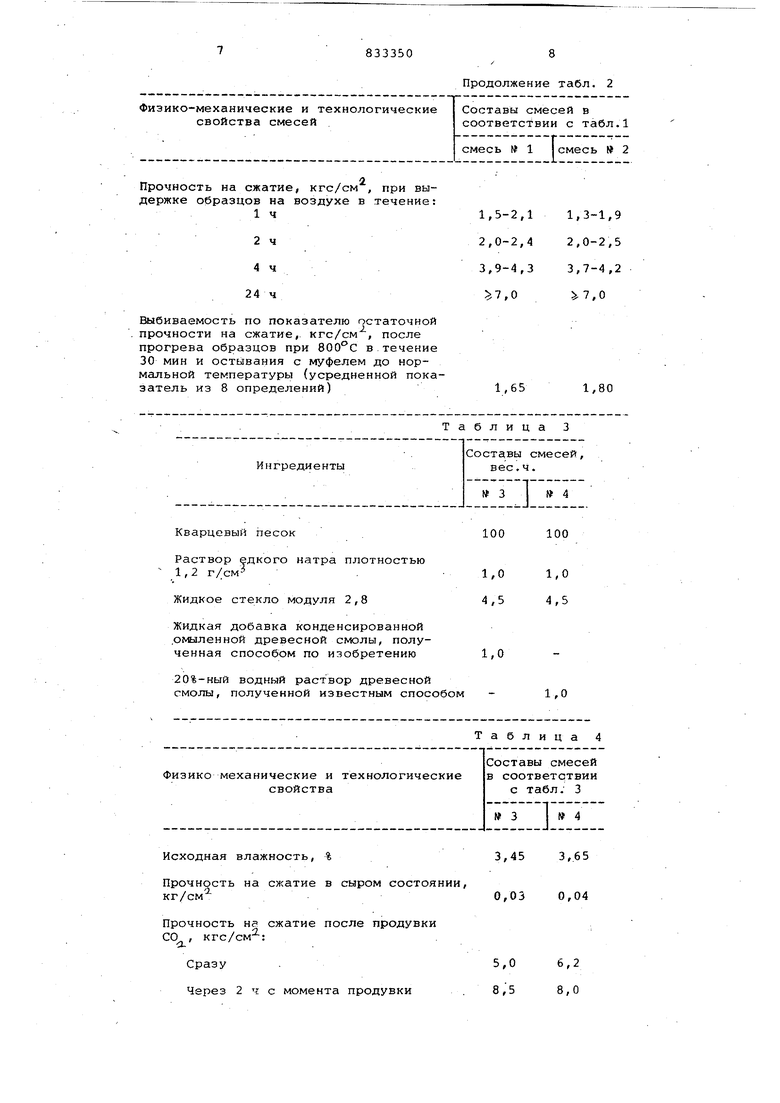

Указанная цель достигается тем, 0 что способ получения добавки конденсированной омыленной древеснрй смолы для улучшения выбиваёмости литейных форм и стержней, включающий нагрев смолы, омыление ее 10-30%-ым волным раствором щелочи, взятым в весовом соотнесении со смолой соответственно (1/0-1,5):1, при температуре реакционной массы 105-115°С, слив продукта и охлаждение его на воздухе. Конденсированную древесную смолу до операции ее омыления обрабатывают путем продувки паром под давлением 10-12 атм при 1бО-170°С в. течение 3,5-4,5 ч и при удельном расходе пара 1,5-2,0 т на 1 т конденсированной древесной смолы. По предлагаемому способу осуществ ляют подачу острого пара в донную часть реактора с последующей продувкой массы В реакторе в направлении снизу вверх. Конденсированная омыленная древес ная смола, полученная предлагаемым способом, представляет собой жидкост неограниченно устойчивую при хранении, обладающую следующим комплексом свойств: 1,130-1,150 Плотность, г/см Содержание сухого остатка, % Емкость (по вискозиметру ВЗ-4 при ), с ПоксГзатель водород12,0-12,5 ных ионов, рН Температура замерзания, С(-12Ь(-15) При давлении менее 10 атм удлиняется продолжительность разгонки, а при давлении более 12 атм эффективность процесса разгонки существенно неулучшается при одновременном возрастании энергозатрат на поддержание высокого давления и ужесточении требований к прочности конструкции реактора. При температуре менее 1бО°С протекание процесса разгонки затруднено, а при температуре выше возможно нежелательное дополнительное осмоление продукта. При продолжительности разгонки менее 3,5 ч не достигается требуемое удаление легких ракций, а при продолжитёльности ее более 4,5 ч качество разгонки не улучшается при од новременном возрастании энергозатра Жидкая омыленная смола используе ся в качестве добавки для улучшения выбиваёмости форм и стержней на неорганических связующих, предпочтител но жидкостекольных, отверждаемых любыми известными отвердителями, или продувкой углекислым газом, или при тепловой сушке, причем формовочные смеси могут быть получены как в пластичной,. так и в жидкоподвижном вариантах. . Предпочтительное содержание добав ки жидкой омыленной смолы в составе жидкостекольных смесей составляет 0,5-1,0 вес.%. Добавка предварительно вводится в жидкое стекло или в жидкую композицию на основе жидкого стекла, пенообразователя и воды, поскольку она хорошо совмещается с ними, образуя композиции весьма устойчивые при хранении. Кроме того, добавка может быть введена непосредственно в огнеупорный наполнитель в процессе приготовления смеси. В качестве древесных смол целесообразно использовать первичные продукты термолиза твердо и мягколиственных пород древесины. Пример. Конденсированная древесная смола, первичный продукт сухоперегонного производства твердолиственной Древесины, подвергается обработке острым паром при следующих режимах: давление 11 атм, температура 165с, продолжительность 4,0 ч при удельном расходе острого пара 1,75 т/т древесной смолы. При этом температура смолы повьшается до 150 С и происходит отбор и удаление легких фракций (масла, жирные кислоты, оксикислоты, вода). Выход остаточной тяжелой фракции составляет 15% от начальной загрузки смолы, а ее влагосодержание равно 0%. Остаточную тяжелую фракцию совмещают с 15%-ным водным раствором ще-. лочи, нагретым до 90°С, при непрерывном перемешивании и нагреве реакционной массы до 110-115°С с выдержкой при этой .температуре в течение .2 ч (при нормальном атмосферном давлении) ., После остывания до нормальной температуры готовый жидкий продукт обладал следующими свойствами: Содержание сухого остатка, % 34,5 Плотность,, г/см 1,138 Вязкость (вз-4, 20с), с16 Показатель водородных ионов, рН 12 Техническая .эффективность добав- ки конденсированной омыленной древесной смолы, полученной в соответствии с предлагаемым способом, определяется путем введения ее в состав жидкой самотвердеющей смеси (ЖСС смесь № 1| табл. 1). Для сравнения приготовливают также ЖСС с добавкой конденсированной омыленной древесной смолы, полученной известным способом (смесь № 2,табл.1) Составы сравниваемых ЖСС приведены в табл. 1. Свойства ЖСС 1 и 2 приведены в табл. 2. . . Из данных табл. 2 следует, что при введении добавок конденсированной омыленной древесной смолэ, полученной как по изобретению (смесь № 1), так и

известным способом (смесь № 2), достигаются, примерно равноценные результаты по прочности и выбиваемости При Э.ТОМ низкий показатель остаточно прочности обеих смесей свидетельствует об их облегченной выбиваемости (у аналогичных смесей без добавок показатель выбиваемости составляет 10-20 кгс/см) .

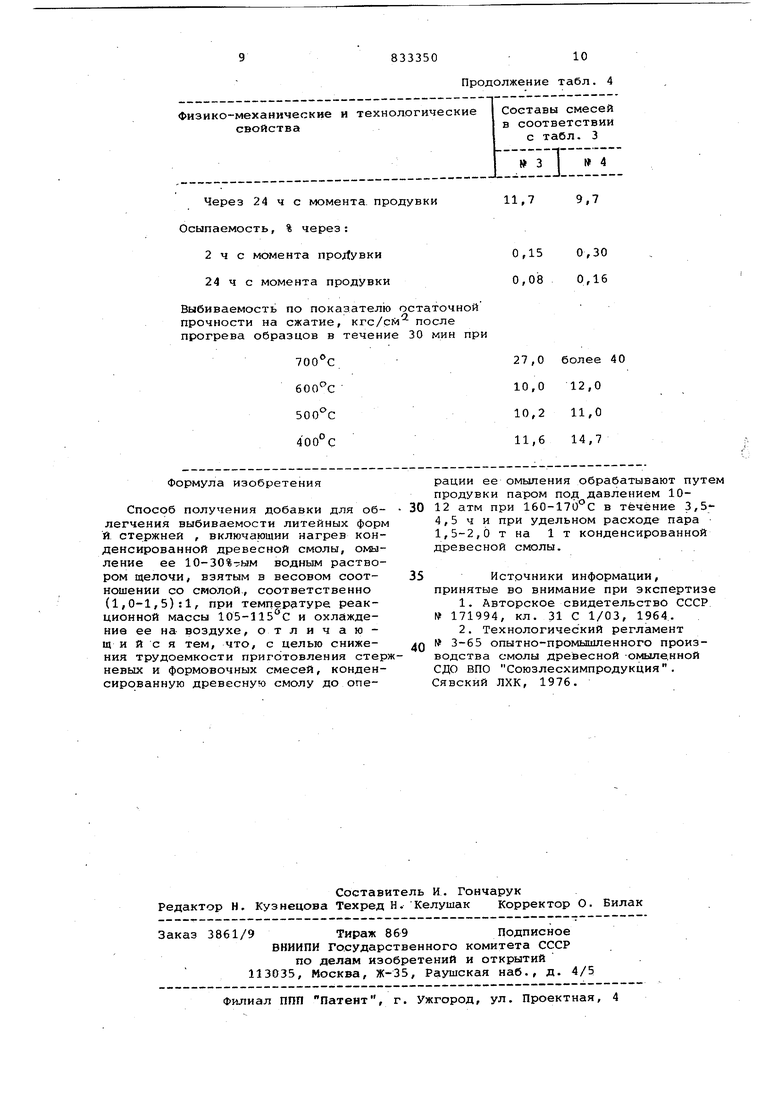

Следующий пример иллюстрирует возможность и эффективность использования добавки конденсированной омыленной смолы, полученной в соответствии со способом по изобретению, в составах жидкостекольных смесей, отверждаемых продувкой углекислым газом. Составы сравниваемых смесей приведены в габл. 3.

В табл. 4 приведены свойства . смесей 3 и 4, составы которых ука- V заны в табл. 3.

Из данных табл. 4 следует, что пр использовании добавки конденсироваиной омыленной древесной смолы, полученной способом по изобретению (смесь № 3) обеспечивается более низкий уровень остаточных прочностей после прогрева, чем при использовании аналогичной добавки, полученной известным способом (смесь № 4).

В то же время получение добавки конденсированной омыленной древесной смолы в соответствии с предлагаемым изобретением обеспечивает ряд существенных технологических преимуществ.

Добавка, полученная предлагаемым способом, обладает жидким агрегатным состоянием и не требует для ислользования какой-либо предвариТельной подготовки.

Добавка, полученная известным способом, обладает твердым агрегатным состоянием и поэтому для ее использования в составе ЖСС необходимо проведение дополнительной трудоемкой операции растворения ее в горячей воде (при бО-ЭО С). Это требует создания в цехе специального техноло гиче.ского узла подготовки рабочего раствора добавки, снабженного нагревательной системой и барботирующимй средствами; При использовании добавки, полученной по предлагаемому способу, последняя поступает в цех в готовом к использованию виде. Благодаря этому, исключаются следующие операции по приготовлению рабочего раствора добавки: освобождение брикетов твердой смолы от упаковочной бумаги и разделки их с целью-загрузки в горловину реактора загрузка реактора; подача в реактор горячей воды, острого пара и перемешивание составляющих в течение 2 ч до получения однородного раствора; периодический

0 подогрев и барботаяс готового раствора при хранее для предотвращения образования в нем осадка.

Исключение указанных операций позволяет:.)ать .трудоемкость приго5товлений формовочных и стержневых смесей в среднем на 1 норма/ч.

Отмеченные преимущества обеспечивают в конечном значительное упрощение технологии применения добавки древесной смолы в условиях

0

литейного цеха.

I

Таблица 1

25

30

35

Жидкая композиция (жидкое стекло, вода, ДС-РАС) плотностью 1,29 г/см

40

Ждикая добавка конденсированной омыленой древесной смолы, полученная по предлагаемым способам

45

20%-ный водный раствор конденсированной омыленной древесной смолы, полученной известным способом

50

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексный пенообразователь для изготовления литейных форм и стержней | 1988 |

|

SU1583208A1 |

| Комплексная добавка для улучшенияВыбиВАЕМОСТи лиТЕйНыХ фОРМ и СТЕРж-НЕй, изгОТОВлЕННыХ C жидКОСТЕКОльНыМСВязующиМ | 1977 |

|

SU850250A1 |

| Жидкостекольная смесь для изготовления литейных форм и стержней и способ ее приготовления | 2017 |

|

RU2688322C1 |

| Разупрочняющая добавка для жидкостекольных формовочных смесей | 1977 |

|

SU691235A1 |

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1007823A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1980 |

|

SU944722A1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1353562A1 |

| Жидкостекольное связующее для изготовления литейных стержней и форм | 1983 |

|

SU1156806A1 |

| ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2047418C1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU999338A1 |

Физико-механические и технологические свойства смесей

Устойчивость пены, мин. 3-4

Текучесть (по диаметру распыла конуса Стройцниил), мм.120Таблица

Составы смесей в соответствии с .1

iH.

смесь № 2

смесь

7-8

130

Физико-механические и технологические свойства смесей

Прочность на сжатие, кгс/см , при выдержке образцов на воздухе в течение: 1ч

2ч

4ч

24 ч

Выбиваемость по показателю остаточной прочности на сжатие, кгс/см , после прогрева образцов при в течение 30 мин и остывания с муфелем до нормальной температуры (усредненной показатель из 8 определений)

Жидкая добавка конденсированной .омыленной древесной смолы, полученная способом по изобретению

20%-ный водный раствор древесной смолы, полученной известным способом

Исходная влажность, %

Прочность на сжатие в сыром состоянии,

кг/см Прочность на сжатие после продувки СО , кгс/см- :

Сразу .

Через 2 ч с момента продувки .

Продолжение табл, 2

Составы смесей в соответствии с табл.1

IL;

смесь № 2

смесь

1,65

1,80

1,0

1,0

Физико-механические и технологические свойства

Через 24 ч с момента, продувки Осыпаемость, % через:

2 ч с момента проЛувки 24 ч с момента продувки

Выбиваемость по показателю остаточ прочности на сжатие, кгс/сМ после прогрева образцов в течение 30 мин

400°С

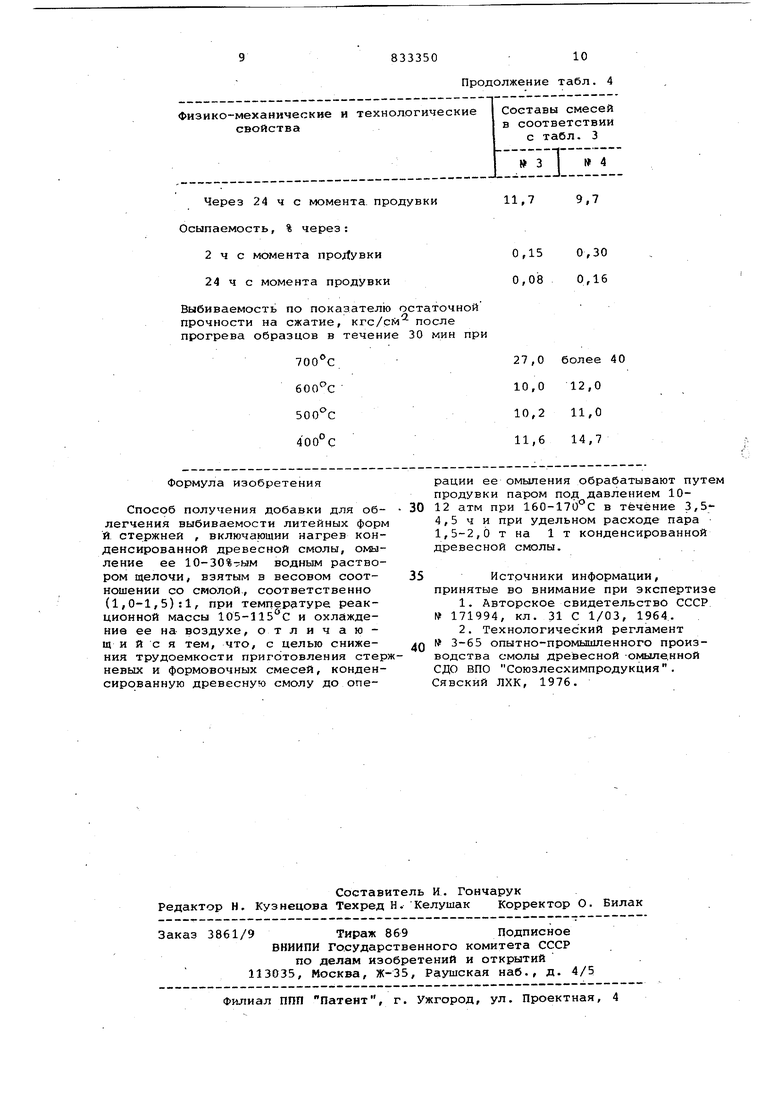

Формула изобретения

Способ получения добавки для облегчения выбиваемости литейных форм и стержней , включающий нагрев конденсированной древесной смолы, омыление ее 10-30%-ым водным раствором щелочи, взятым в весовом соотношении со смолой, соответственно (1,0-1,5):, при температуре реакционной массы 105-1 и охлаждение ее на воздухе, отличающийся тем, что, с целью снижения трудоемкости приготовления стержневых и формовочных смесей, конденсированную древесную смолу до опе83335010

Продолжение табл. 4

Составы смесей в соответствии с табл. 3

JLT-2

9,7

11,7

0,15 0,30 0,013 0,16

27,0более 40

10,012,0

10,211,0

11,614,7

рации ее омыления обрабатывают путем продувки паром по давлением 1012 атм при 1бО-170 С в течение 3,54,5 ч и при удельном расходе пара 1,5-2,0 т на 1т конденсированной древесной смолы.

Источники информации,

принятые во внимание при экспертизе

№ 3-65 опытно-промышленного производства смолы древесной -омыленной СДО ВПО Союзлесхимпродукция. явский ЛХК, 1976.

Авторы

Даты

1981-05-30—Публикация

1979-08-22—Подача