Изобретение относится к литейном производству, в частности к состава жидкост.екольных смесей с комбинированным свяэугадим материалом, состоя щим из жидкого стекла и комплексной добавки. .Известны составы смесей на основе огнеупорного наполнителя и комбинированного связующего, состоящего из жидкого стекла и синтетическо смолы, отверждаемые при продувке угле.кислымгазом, а также смеси с различными органическими и неорганическигии добавками, улучшакяцими вы 1бивку смеси из отливки Cl Смеси имеют недостаточную исходную прочность и затрудненную выбиваемость, . . Наиболее близкой к предлагаемой по технической сущности и достигает мому результату является смесь для изготовление литейных форм и стержней, содержащая огнеупорный наполнитель (кварцевый песок ), комплексное жидкостекольное связующее - жид .кое стекло в сочетании с добавкой тяжелой фракцией сланцевой смолы и асбестовой крошкой, или бокситомЬ воду и водный раствор едкого натра следующего состава, мас.%: Связующее4,5-5,0 Вода -1-1,5 10-20%.-ный раствор едкого натра 0,2-0,3 Кварцевый . . песокОстальное При этом связующее состоит из жидкого стекла (70-80 мас.%), органической добавки г- тяжелой фракции сланцевой смолы (1020 мас.% ) и порошкообразного эмульгатора в виде асбестовой, крошки или боксита I10 мас.%). Тяжелая фракция сланцевой смолы и асбестовая крошка или крошка бок сита образуют с жидким стеклом механическую суспензию Г2. Известная жидкостекольная смесь характеризуется невысокой исходной прочностью и повьлаенной осыпаемост стержней и форм после их продувки углекислым газом. Цель изобретения - повышение про ности и улучшение выбиваемости форм и стержней. ПЬставлеиная цель достигается тем, что смесь для изготовления ли тейных форм и стержней, включагацая огнеупорный наполнитель, кс 1плексн жидкостекольное связующее в виде ж кого стекла и добавки н основе пр дуктов органического синтеза и 10%-ный водный раствор едкого натр содержит в качестве упомянутой доб ки продукт синтеза фурфурола и кубового остатка ректификации сланцевых фенолов при следующем соотно шении ингред иентов, мас.%: , Жидкое стекло 5,0-7,0 Продукт синтеза фурфурола и кубового остатка. . ректификации сланцевых ф.енолов 0,3-0,4 10%-ный водный. раствор едкого нат. ра0,1-0,3 Огнеупорный наполнитель Остальное Продукт синтеза фурфурола и кубового остатка ректификации сланцевых фенолов имеет следующий состав исходных ингредиентов, мае.%: Фурфурол 36,30-68,86 .Едкий натр 0,30-0,46 0,90-1,38 Соединения в виде первичного диамина или его 2,20-25,56 производного Кубовый остаток ректификации сланцевых фенолов Остальное Синтетическая добавка предварительно растворяется в жидком стекле. В тонких пленках на з«рнах песка синтетическая добавка отверждается слабыми кислотами, например COj. При продувке смесей углекислым газом синтетическая добавка сама отверждается, не нарушая целостности пленки связующего. За счет этого достигается повышение исходной прочности смеси. При заливке литейных форм жидким металлом и нарастающем прогреве смеси сверх 400°С развивается термодеструкция комплексной добавки с образованием рассеянных в жидком стекле губчатых гдикрочастичек твердого коксообразного остатка. Эти микрочастицы работают как центс&1 коагуляции про-, дуктов расплава жидкого стекла. Возникает рыхлая структура смеси с малой контактной поверхностью, что резко .уменьшает остаточную прочность смеси после ее прогрева и охлаждения. В результате резко улучшается выбиваемость смеси, Синтетическую добавку получают следующим образом. Расчетное количество фурфурола нагревают до SO-TOc, растворяют в нем кубо:вые остатки ректификации сланцевых фенолов при массовом соотношении фурфурола и кубовых остатков 11-2,5J:1, вводят 25%-ныЯ водный раствор едкого натра с доведением рН реакционной среды до 8,09,5 и проводят стадию поликонденсации. По достижении реакционной м%ссой условной вязкости (по ВЗ-4) 25-21 с вводят соединение в виде пер-. .вичного диамина или lero производного «Гапример, карбамид или д г1ме- тилолгексаметилендиамин ) и продолжают конденсацию при бО-ТО С до получения условной вязкости продукта 30-35 с. Для увеличения срока хранения полученный продукт может быть

стабилиэирован 5-10 мае.% одноатомного спирта после обезвоживания при вакуум-сушке) или аналогичным количеством гликолей или глицерина, которые вводятся до проведения обезвоживания в процессе вакуум-сушки..

При содержаний синтетической добавки ниже нижнего предела возраст тает осыпаемость форм и стержней, а при содержании ее выше верхнего предела возрастает газотворность смеси и ухудшается выбиваемость форм и . стержней из -отливок.

Приготовление смеси производится в смесителях периодического или непрерывного действия следующим обра- зом.. Сначала загружают огнеупорный наполнитель, 10%-ный водный раствор едкого натра и пере 4ешивают составляющие в течение 1 мин, после этого вводят з.аранее приготовленное в oneциальной мешалке связующее, состоящее из расчетного количества жидкого

стекла и растворенной в нем синтетической добавки. Все компоненты перемешиваются еще в течение 1 мин. Затем смесь подается для изготовления стержней и форм.

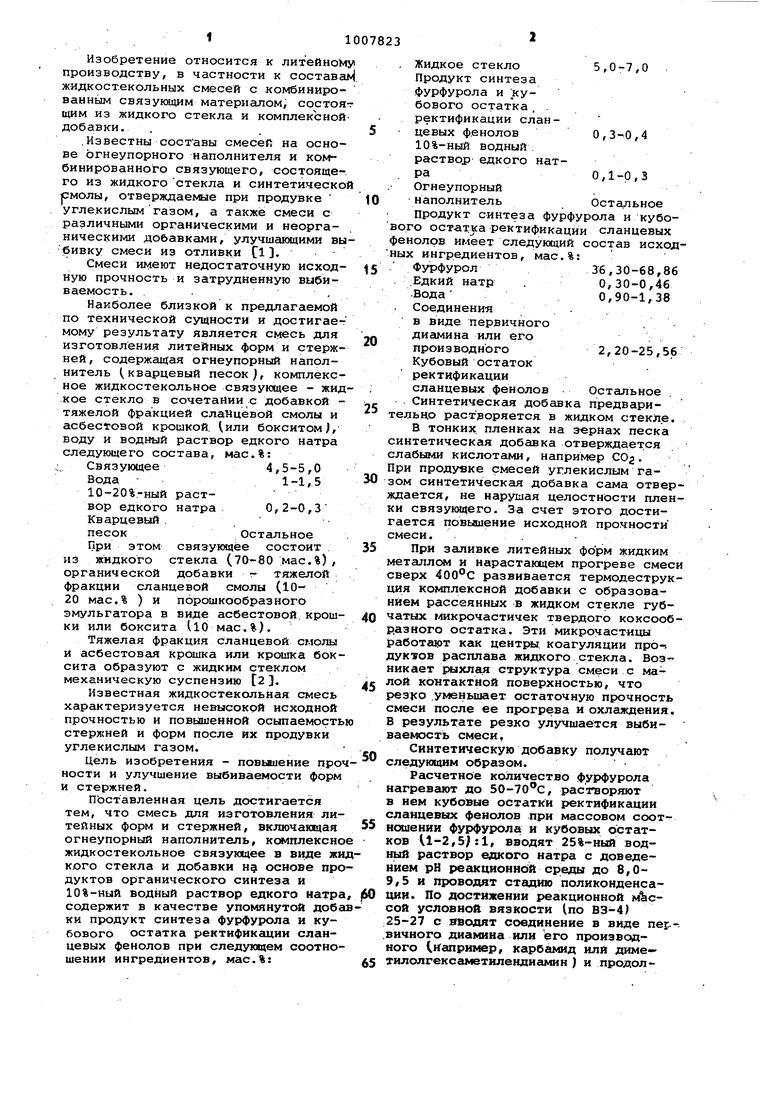

5 в табл. 1 приведены составил пред. jjaraeNBJx смесей 1-3 и известной - 4. При этом синтетическая добавка получена путем описанного выше синтеза при .среднем содержании составляющих 0 -ее ингредиентов.

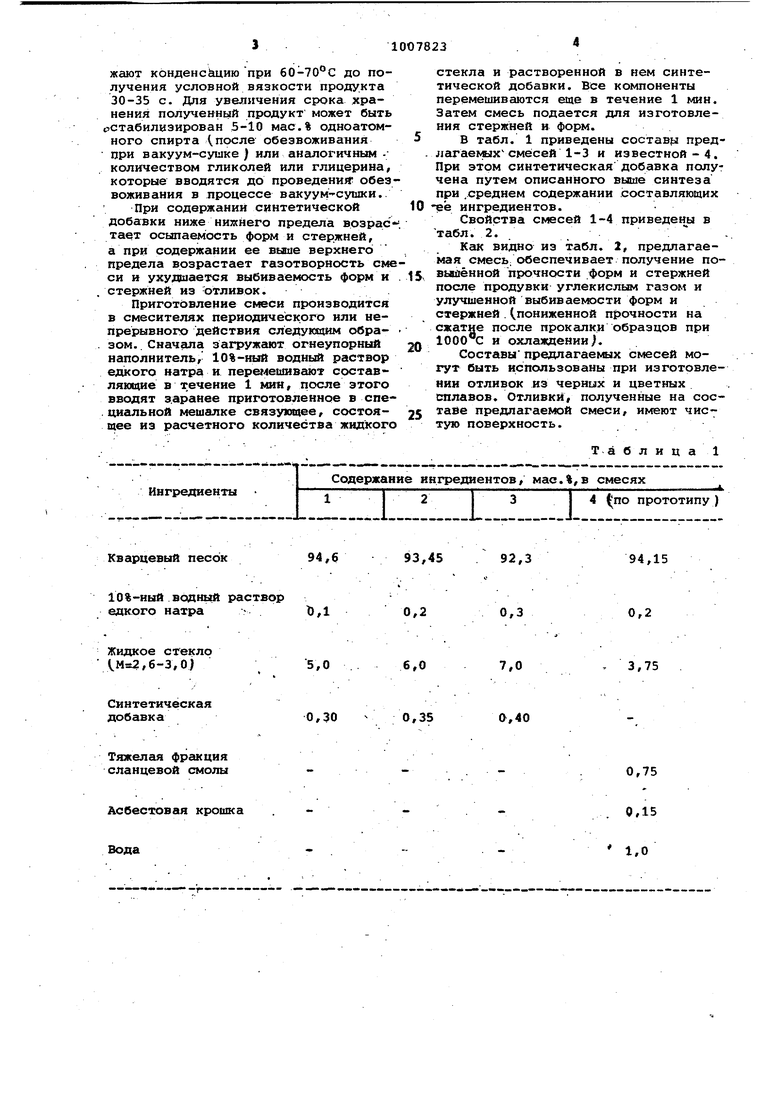

Свойства смесей 1-4 приведены в табл. 2.

Как видно из табл. 2, предлагаемая смесЬ; обеспечивает получение повышенной прочности форм и стержней

5 после продувки углекислым газом и улучшенной выбиваемости форм и стержней . (пониженной прочности на сжатие после прокалки образцов при 1000 С и охлаящении.

0

Составыпредлагаемых смесей могут быть использованы при изготовлении отливок из черных и цветных сплавов. Отливки, полученные на составе предлагаемой смеси, имеют чис5тую поверхность.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для изготовления литейных форм и стержней и способ его получения | 1980 |

|

SU923048A1 |

| Смесь для изготовления литейных форм и стержней | 1982 |

|

SU1066715A1 |

| Комплексная добавка для улучшенияВыбиВАЕМОСТи лиТЕйНыХ фОРМ и СТЕРж-НЕй, изгОТОВлЕННыХ C жидКОСТЕКОльНыМСВязующиМ | 1977 |

|

SU850250A1 |

| Смесь для изготовления литейных стержней и форм | 1978 |

|

SU734912A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1997 |

|

RU2167021C2 |

| Смесь для изготовления литейных форм и стержней | 2019 |

|

RU2703637C1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1775211A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2009 |

|

RU2404878C1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1685585A1 |

1. СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, включаюгшая огнеупорный наполнитель, комп- лексиое жидкостекольнре связующее в виде жидкого стекла и д: бавки на основе продуктов -органического синтеза и 10%-ный водный раствор едкого натра/ о т л я ч а ища я с я тем, -что, с целью повыиения проч: ности и улучше ния выбив аемости, она содерясит в качестве добавки на основе продуктов органического синтеза продукт синтеза фурфурола и кубо:вого остатка ректификации сланцевых фенолов при следующем соотношении нвгреддаентов,.. мас.%:Жидкое стекло 5,0-7,0 Продукт синтеза фурфурола и кубового остатка ректификш1ии сланцевых фенолов0,3-0,4 10%-ый водный. раствор едкого натра0,1-0,3 Огнеупорный наполнитель Остальное 2. Смесь по п. , отличающаяся тем, чго продукт синтеза фурфурсхпа и кубового остатка ректификации сланцевых фенолов имеет слё- Р дующий состав исходных ингредиентов синтеза, мас.%: Фурфурол36,30-68,86 Едкий натр0,30-0,46 Вода0,90-1,38 . Соединение в виде первичного. диамина или его производного 2,20-25,56 Кубовый остаток ректификации сланцевых фенолов Остальное ч1 оо ю оэ

94,6

Кварцевый песок

10%-иый водный раствор едкого натра Ъ,1

Жидкое стекло 1,Ма2,6-3,0)

5,0

Синтетическая

0,30 добавка

Тяжелая фракция сланцевой смолы

Асбестовая крошка

Вода

93,45

92,3

94,15

0,2

0,3

0,2

6,0

7,0

3,75

0,35

0,40

0,75 . 0,15 1,0

прочность н .сжатие, Па 10 (.кгс/см ).

0,05 по-сырому

По сухому (после продувки COj)

16,0

0,25

Осыпаемость, %

Газотворность при 1000 С,

Прочность на сжатие после прокалки образцоц при 1000°С и. охлаждения.

Таблица 2

0,06

0,06

0,06

20,0

22,0

8,0

0,20

0,23

0,6

9,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Противоналедное ограждение водопропускной трубы | 1986 |

|

SU1418381A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО НА ОСНОВЕ ЖИДКОГО СТЕКЛА | 0 |

|

SU179435A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-03-30—Публикация

1981-12-31—Подача