1

Изобретение относится к составам силикатных эмалей для стали и может быть использовано для защиты газовой аппаратуры, изделий санитарно-технического назначения, трубопроводов, декоративной отделки поверхности и др. ,

Известен состав l J эмали, содержащий, вес.%: SiOi 44,83; А.1,0 3,13; Na.O 8,0; ВаРз 17,34;

8,б; TiOi 10,67; Mgo 1,09; 5,02

Р2Оу 1,29.

Недостатком указанной эмали является низкая технологичность (пониженная растекаемость 51 мм и повышенная температура обжига 845°С и размягчения), что не позволяет получать стабильное качество покрытия.

Наиболее близким является состав Г2, эмали, содержащий, вес.%: 510,30-49

9,5-13,9

0,5-2 Л I i О -1 6,5-11,8 CaFj. 12,4-23,4

2,9-6,4

PO-OS 0,2-0,7

MgO 0,4-13,4

Na3AIF, 7,4-14,3

TiOa

Li2.00,5-1,8

F,2-7,4

Этот состав имеет температуру обжига 710-820 С.

Недостатками этого состава являются пониженная химстойкость м качество покрытия.

Цель изобретения - повышение химической стойкости и качества покры0тия.

Указанная цель достигается тем, что эмаль, включающая S i Og , , 83.0,, TiOj, , MgO, CaF,, , дополнительно содержит

5 при следующем соотношении компонентов, вес.%:

35-40

SiO 91,5-12 TiOi 1-2

PaOj03-5

2,5-3,5

AljO 7-10

FU 4-6

CaFj 18-21

Ва-Оз

5 0,5-1,5

MgO 7.5-9

Na2.0

Технология приготовления эмали СОСТОИТ из расчета шихты, взвешивания и смешивания компонентов, плавки и грануляции расплава.

Расчет шихты осуществляют в соответствии с ее химическим составом по общепринятым методикам. Шихтовой состав включает следующие компоненты: кварцевый песок, полевой шпат, буру, магнезит, криолит, динатрийфосфат, поташ, плавиковый шпат и двуокись титана.

Смешивание шихты осуществляют в смесительном барабане любой конструкции.

Плавку можно производить в камерных или вращающихся печах. Темпэратура плавки 1150-1200 0. Время плав ки зависит от конструкции печи, количества шихты, количества и качества теплоносителя. ,

Полученный расплав гранулируют, вьасушивают и измельчают по мокрому

методу. Гранулы имеют соломенный или светлокоричневый цвет.

Состав мельничной загрузки следующий:5 Фритта 100,0

Глина часо вьярская 5,0 Поташ0,2

. Вода40,0

Q Нанесение, сушку и обжиг эмали .осуществляют по обычно принятой технологии эмалирования.

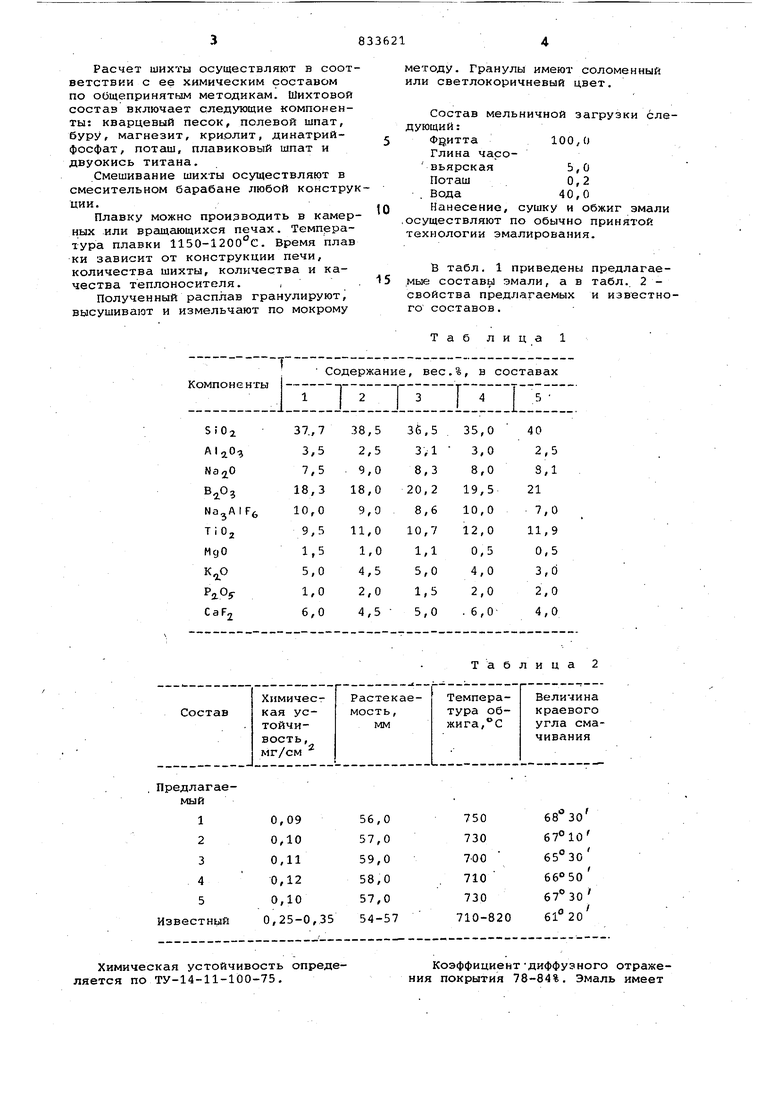

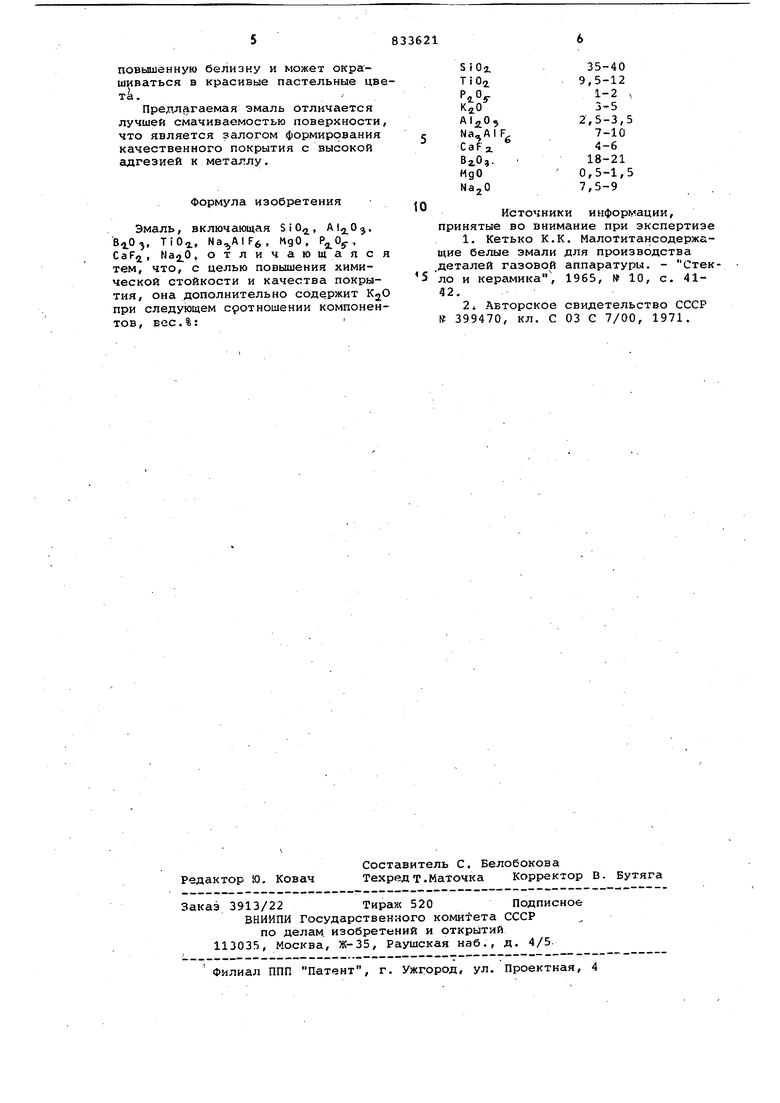

В табл. 1 приведены предлагае5 мые составы эмали, а в табл.. 2 свойства предлагаемых и известного составов.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмаль | 1978 |

|

SU863523A1 |

| Фритта для эмалевого покрытия | 1979 |

|

SU833624A1 |

| Эмаль для стали | 1987 |

|

SU1518315A1 |

| Эмалевое покрытие для стали | 1986 |

|

SU1414811A1 |

| Фритта для эмалевого покрытия дляАлюМиНия | 1979 |

|

SU833627A1 |

| Эмаль | 1987 |

|

SU1458336A1 |

| Грунтовая эмаль | 1982 |

|

SU1114637A1 |

| Фритта для эмали | 1978 |

|

SU833619A1 |

| Фритта для эмалевого покрытия | 1978 |

|

SU796198A1 |

| Фритта для эмалевого покрытия на алюминии | 1988 |

|

SU1590456A1 |

Химическая устойчивость определяется по ТУ-14-11-100-75.

Таблица

Коэффициент-диффузного отражения покрытия 78-84%. Эмаль имеет

повышенную белизну и может окрагшиваться в красивые пастельные цвета,.

Предлагаемая эмаль отличается лучшей смачиваемостью поверхности, что является залогом формирования качественного покрытия с высокой адгезией к металлу.

Формула изобретения

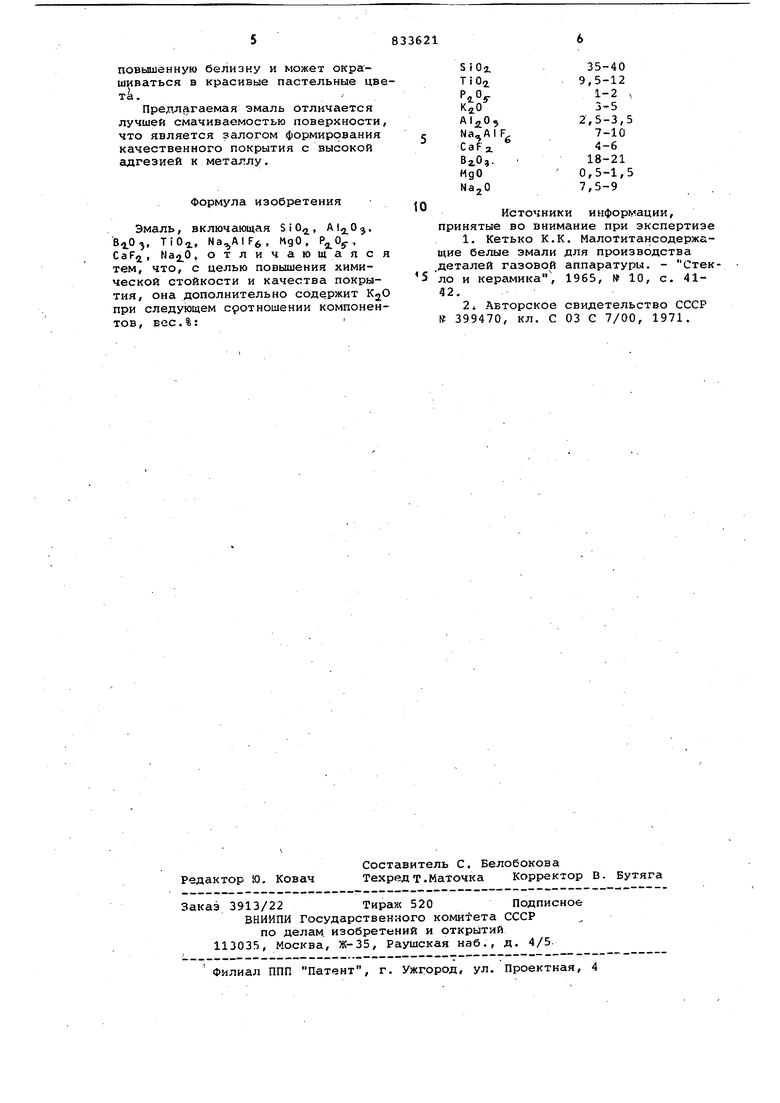

Эмаль, включающая SiO, , ,, TiOa, Na,,AIF6. «90. , CaFj , , отличающаяся тем, что, с целью повышения химической стойкости и качества покрытия, она дополнительно содержит KjO при следующем соотношении компонентов, вес.%:

35-40 9,5-12

1-2

3-5 2,5-3,5

7-10

F,

4-6 18-21 0,5-1,5 7,5-9

Источники информации, принятые во внимание при экспертизе 1. Кетько К.К. Малотитансодержащие белые эмали для производства деталей газовой аппаратуры. - Стекло и керамика, 1965, № 10, с. 4192.

2i Авторское свидетельство СССР № 399470, кл. С 03 С 7/00, 1971.

Авторы

Даты

1981-05-30—Публикация

1979-04-28—Подача