(54) СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки шлакового расплава | 1979 |

|

SU833661A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2031875C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА В ИНДУКЦИОННОЙ ПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 1997 |

|

RU2108396C1 |

| Способ получения шлаковой пемзы | 1986 |

|

SU1418308A1 |

| Способ получения строительных материалов из высокоосновных шлаков металлургического производства | 1990 |

|

SU1776253A3 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНОВ | 1993 |

|

RU2068015C1 |

| Способ получения карбонизацией блоков из высокоосновных марганцевых шлаков | 1983 |

|

SU1084321A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ШЛАКА МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1992 |

|

RU2041175C1 |

| СПОСОБ ВЫПЛАВКИ ОКСИДНО-ФТОРИДНЫХ ФЛЮСОВ, СОДЕРЖАЩИХ РЗМ | 1986 |

|

SU1389319A1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

Г

Изобретение относится к промышленности строительных материалов, а именно к способам получения расплава для производства шлакового заполнителя.

Известен способ получения расплава, включающий растворение в расплаве шлака силикат-глыбы и щелочесодержаш,их добавок 1.

Однако при введении в расплав с температурой 1400-1500°С щелочесодержащих добавок часть их выделяется в атмосферу, ухудшая санитарно-гигиейические условия труда. Кроме того, повышение содержания ш.елочей в расплаве ускоряет разрушение огнеупоров плавильного агрегата.

Наиболее близким по технической сущности к предлагаемому является способ получения расплава для производства щлакового заполнителя, включающий введение в высокоосновный доменный щлак добавки кремнезема.

Недостаток такого способа заключается в том, что использование в качестве добавки кварцевого песка приводит к неоднородности расплава ввиду различия температур плавления огненно-жидкого шлака и песка.

а также к низкой прочности получаемой пемзы.

Цель изобретения - обеспечение возможности производства шлаковой пемзы с высокой прочностью.

- Поставленная цель достигается тем, что в способе получения расплава для производства шлакового заполнителя, включающем введение в высокоосновный доменный Шлак добавки кремнезема, в расплав доменного шлака вводят добавку кремнезема, обработанного водородом, 12-14 /о от веса расплава.

Предлагаемый способ осуществляется следующим образом.

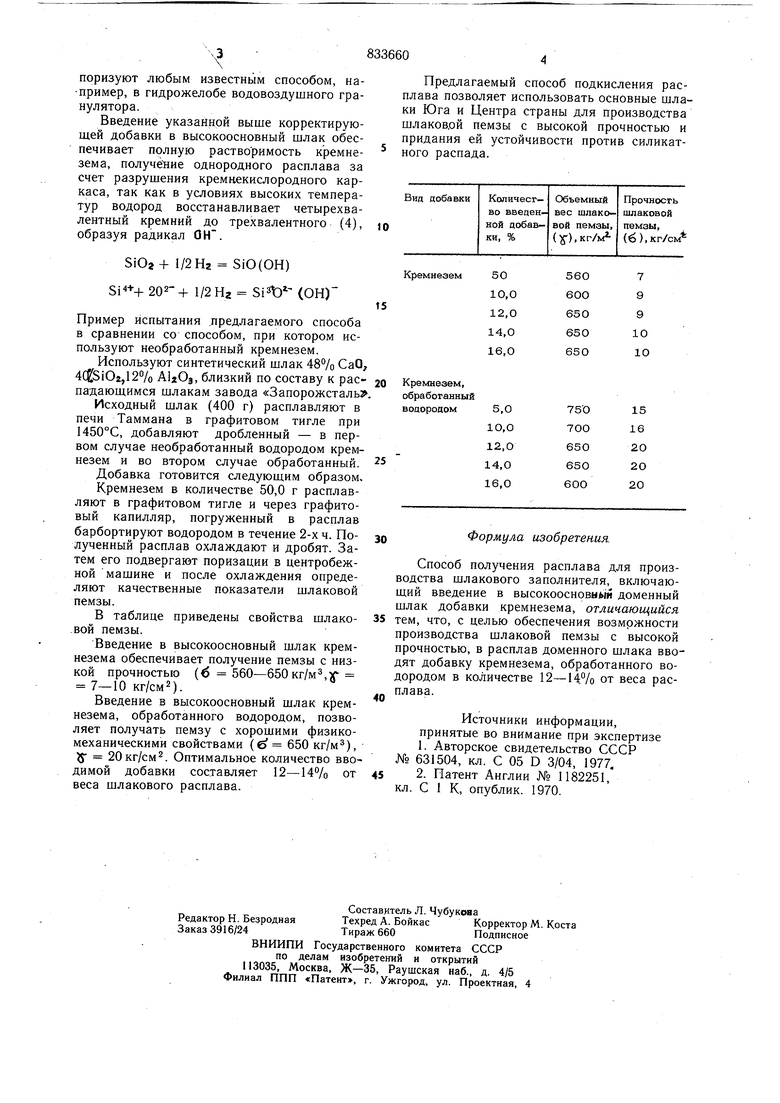

Перед подачей в шлак кремнезем расплавляется в конвертере Серова, где барбатируется водородом около 2-х ч, после чего сливается в емкость с водой. Охлажденный кремнезем грейфером подается на помол до размера частиц 0,5 мм. Подготовленная таким образом добавка вдувается через фурму в находящийся в ковшах шлаковый расплав. Затем шлаковозные ковши поступают на шлакопемзовую установку, где шлаковый расплав при 1400-1500°С поризуют любым известным способом, на пример, в гидрожелобе водовоздушного гранулятора. Введение указанной выше корректирующей добавки в высокоосновный шлак обеспечивает полную растворимость кремнезема, получё11ие однородного расплава за счет разрушения кремнекислородного каркаса, так как в условиях высоких температур водород восстанавливает четырехвалентный кремний до трехвалентного (4), образуя радикал ОН. SiOa+1/2Нг SiO(OH) Si4-«-+ 202--f 1/2 На ) (ОН) Пример испытания предлагаемого способа в сравнении со способом, при котором используют необработанный кремнезем. Используют синтетический шлак 48% СаО, ,12% AljOa, близкий по составу к распадаюшимся шлакам завода «Запорожсталь Исходный шлак (400 г) расплавляют в печи Таммана в графитовом тигле при 1450°С, добавляют дробленный - в первом случае необработанный водородом кремнезем и во втором случае обработанный. Добавка готовится следуюш,им образом. Кремнезем в количестве 50,0 г расплавляют в графитовом тигле и через графитовый капилляр, погруженный в расплав барбортируют водородом в течение 2-х ч. Полученный расплав охлаждают и дробят. Затем его подвергают поризации в центробежной машине и после охлаждения определяют качественные показатели шлаковой пемзы. В таблице приведены свойства шлако.вой пемзы. Введение в высокоосновный шлак кремнезема обеспечивает получение пемзы с низкой прочностью ( 560-650кг/м,у 7-10 кг/см2). Введение в высокоосновный шлак кремнезема, обработанного водородом, позволяет получать пемзу с хорошими физикомеханическими свойствами ( 650кг/м), 20кг/см. Оптимальное количество вводимой добавки составляет 12-14% от веса шлакового расплава. Предлагаемый способ подкисления расплава позволяет использовать основные шлаки Юга и Центра страны для производства шлаков.ой пемзы с высокой прочностью и придания ей устойчивости против силикатного распада. Кремнезем Кремнезем, обработанный водородом Формула изобретения. Способ получения расплава для производства шлакового заполнителя, включающий введение в высокоосновиьш доменный шлак добавки кремнезема, отличающийся тем, что, с целью обеспечения возможности производства шлаковой пемзы с высокой прочностью, в расплав доменного шлака вводят добавку кремнезема, обработанного водородом в количестве 12-14% от веса расплава. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 631504, кл. С 05 D 3/04, 1977, 2.Патент Англии № 1182251, кл. С 1 К, опублик. 1970.

Авторы

Даты

1981-05-30—Публикация

1979-08-09—Подача