(54) СПОСОБ ОБРАБОТКИ ШЛАКОВОГО РАСПЛАВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения расплава | 1979 |

|

SU833660A1 |

| Способ производства шлаковой пемзы | 1977 |

|

SU637350A1 |

| Способ получения каменного литья | 1977 |

|

SU614064A1 |

| Способ изготовления литых шлаковых изделий | 1977 |

|

SU687032A1 |

| СПОСОБ ЗАЩИТЫ НЕРАСХОДУЕМОГО ЭЛЕКТРОДА В ШЛАКОВОМ РАСПЛАВЕ | 1999 |

|

RU2158062C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2196181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛАКОВОГО РАСПЛАВА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048460C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2374329C1 |

| Способ обработки шлакового расплава | 1983 |

|

SU1188124A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

1

Изобретение относится к переработке шлаковых расплавов черной металлургии, а именно к получению литых изделий и пемзы.

Известен способ обработки шлакового расплава, при котором с целью повышения плотности и прочности щебня вводят прокатную окалину, колошниковую пыль 11 и 2.

Однако получаемый материал из этого расплава очень хрупок.

Известен также способ обработки доменного шлака путем продувки его расплава сухим паром 3.

При этом повышается плотность и статическая прочность пемзы и шебня, однако ударная вязкость остается низкой и структура материала неоднородная.

Наиболее близок к предлагаемому по технической сущности и достигаемому эффекту способ обработки шлакового расплава путём продувки его газовой смесью, содержащей молекулярные азот, кислород, водород, например воздухом, с целью повышения прочности пемзы и литых изделий 4.

Недостатком этого способа является то, что реакции по растворению и взаимодейстВИЮ молекулярных азота и водорода со шлаковым расплавом протекают недостаточно полно, структура расплава не изменяется и изготовляемые из шлакового расплава изделия, обладая высокими прочностными свойствами, имеют низкую ударную вязкость (0,6-0,8 кг/см ) и неоднородную структуру.

Цель изобретения - повышение ударной вязкости и однородности структуры изготовляемых из шлаковых расплавов литых изделий и пемзы.

Поставленная цель достигается тем, что в способе обработки шлакового расплава путем продувки его азот- и водородсодержащим газом, расплав продувают аммиаком в количестве 10-15 на тонну расплава.

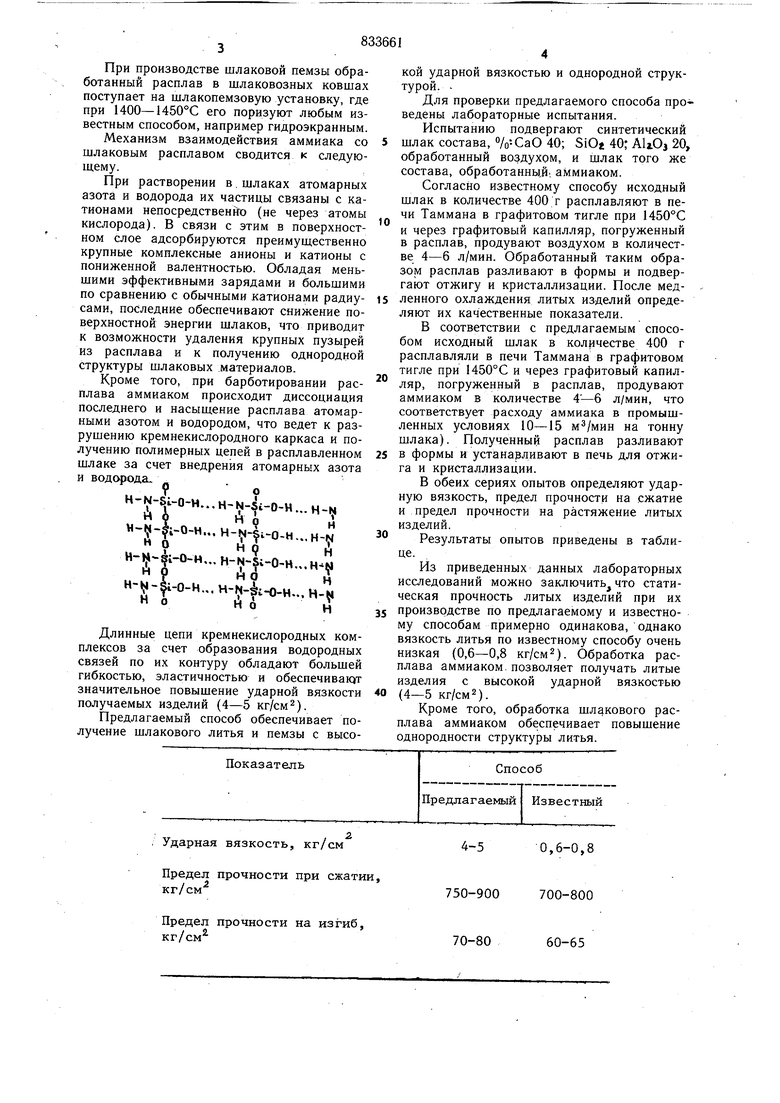

Полученный расплав разливают в формы, которые устанавливают в кристаллизационную печь для отжига и кристаллизации. Температура в крд1сталлизационной печи поддерживается в п ределах 900-970°С. Время кристаллизации и отжига зависит от массы изделий. Затем литье медленно охлаждается. при производстве шлаковой пемзы обработанный расплав в шлаковозных ковшах поступает на шлакопемзовую установку, где при 1400-1450°С его поризуют любым известным способом, например гидроэкранным. Механизм взаимодействия аммиака со шлаковым расплавом сводится к следуюшему. При растворении в, шлаках атомарных азота и водорода их частицы связаны с катионами непосредственйо (не через атомы кислорода). В связи с этим в поверхностном слое адсорбируются преимущественно крупные комплексные анионы и катионы с пониженной валентностью. Обладая меньшими эффективными зарядами и большими по сравнению с обычными катионами радиусами, последние обеспечивают снижение поверхностной энергии шлаков, что приводит к возможности удаления крупных пузырей из расплава и к получению однородной структуры шлаковых материалов. Кроме того, при барботировании расплава аммиаком происходит диссоциация последнего и насыщение расплава атомарными азотом и водородом, что ведет к разрушению кремнекислородного каркаса и получению полимерных цепей в расплавленном шлаке за счет внедрения атомарных азота и водорода „ 9р H-N-SL-0-H...H-N-Si-O-H... H-N HOKgЛ .-0-H...H-l -J |i-0-«-H-N4i-0-H...H-5 H-g-|i-o-H... H-i;j- t).H.., H-N 0Й 6vV Длинные цепи крем некислородных комплексов за счет образования водородных связей по их контуру обладают большей гибкостью, эластичностью и обеспечивают значительное повышение ударной вязкости получаемых изделий (4-5 кг/см). Предлагаемый способ обеспечивает получение шлакового литья и пемзы с высоПоказатель

Ударная вязкость, кг/см

Предел прочности при сжатии, кг/см

Предел прочности на изгиб, кг/см

Способ

Предлагаемый Известный

4-5

0,6-0,8

700-800

750-900

70-80

60-65 кой ударной вязкостью и однородной структурой. Для проверки предлагаемого способа проведены лабораторные испытания. Испытанию подвергают синтетический шлак состава, %-СаО 40; SiOj 40; AUO, 20, обработанный воздухом, и шлак того же состава, обработанный; аммиаком. Согласно известному способу исходный шлак в количестве 400 г расплавляют в печи Таммана в графитовом тигле при 1450°С и через графитовый капилляр, погруженный в расплав, продувают воздухом в количестве 4-6 л/мин. Обработанный таким образом расплав разливают в формы и подвергак)Т отжигу и кристаллизации. После медленного охлаждения литых изделий определяют их качественные показатели. В соответствии с предлагаемым способом исходный шлак в количестве 400 г расплавляли в печи Таммана в графитовом тигле при 1450°С и через графитовый капилляр, погруженный в расплав, продувают аммиаком в количестве 4-6 л/мин, что соответствует расходу аммиака в промышленных условиях 10-15 на тонну шлака). Полученный расплав разливают в формы и устанарливают в печь для отжига и кристаллизации. В обеих сериях опытов определяют ударную вязкость, предел прочности на сжатие и предел прочности на растяжение литых изделий. Результаты опытов приведены в таблице. Из приведенных данных лабораторных исследований можно заключить что статическая прочность литых изделий при их производстве по предлагаемому и известному способам примерно одинакова, однако вязкость литья по известному способу очень низкая (0,6-0,8 кг/см). Обработка расплава аммиаком, позволяет получать литые изделия с высокой ударной вязкостью (4-5 кг/см). Кроме того, обработка шлакового расплава аммиаком обеспечивает повышение однородности структуры литья.

Формула изобретения

Способ обработки шлакового расплава путем продувки его азот- и водородсодержащим газом, отличающийся тем, что, с целью повышения ударной язкости и однородности структуры изготовляемых из шлакового расплава литых изделий и пемзы, расплав продувают аммиаком в количестве 10-15 на тонну расплава. Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-10-18—Подача