Изобретение отнс сится к промышленности строительных материалов и может быть использовано для получения шлаковой пемзы из доменных и фосфорных шлаков.

Цель изобретения - снижение насыпной плотности пемзы.

Способ осуществляют следующим образом.

; Шлаковый расплав из ковша сливается в приемную воронку водовоздуш- ного поризатора, а из нее - в гидрожелоб, куда подается вода в количестве 20-50% от обш;его расхода. Стекая

с гидрожелоба, шлаковая масса пронизывается воздушным потоком с распыленной в нем порошковой добавкой, Поризованные за счет газов, образующихся при разложении добавки, частицы шлака выбрасываются на экран, где

:они воссоединяются в пористую массу,

-Поризованньш шлак, стекая с экрана, попадает на поверхность барабанного холодильника, где он охлаждается остальным количеством воды, окатывается и дробится.

Пример. Фосфорный шлак расплавляют в электродуговой печи при 1450-1500 С. Из печи расплав выпускают в разливочный ковш и при достижении 1350 С сливают в приемную воронку с калибро вочным отверстием во- довоздушного поризатора. Стекая в гидрожелоб, шлаковый расплав пронизывается струей воды, вытекающей под давлением из сопловой коробки через сопловые отверстия. Расход воды регулируют за счет изменения диаметра сопловых отверстий. Частично охлажденная и поризованная шлаковая масса, стекая с гидрожелоба, пронизьтается воздушным потоком с распьшенной в нем тонкодисперсной газообразующей добавкой, выходя

830Й2

щим из воздушного сопла. Под действием воздушного потока расплав диспергируется, набрасывается на экран и воссоединяется на его поверхност-и в поризованную пластичную массу. В процессе пронизывания водой и газообразующей добавкой, разгона, диспергирования и последующего воссо Q единения частиц шлака на поверхности экрана происходит поризация шлака и формирование пористой структуры шлаковой пемзы. Поризованная шлаковая масса стекает с экрана на верхность барабанного холодильника, где она охлаждается остальным количеством воды, захватьгеается продольными ребрами барабана и подвергается самодроблению и окатыванию

20 отдельных зерен шлаковой пемзы.

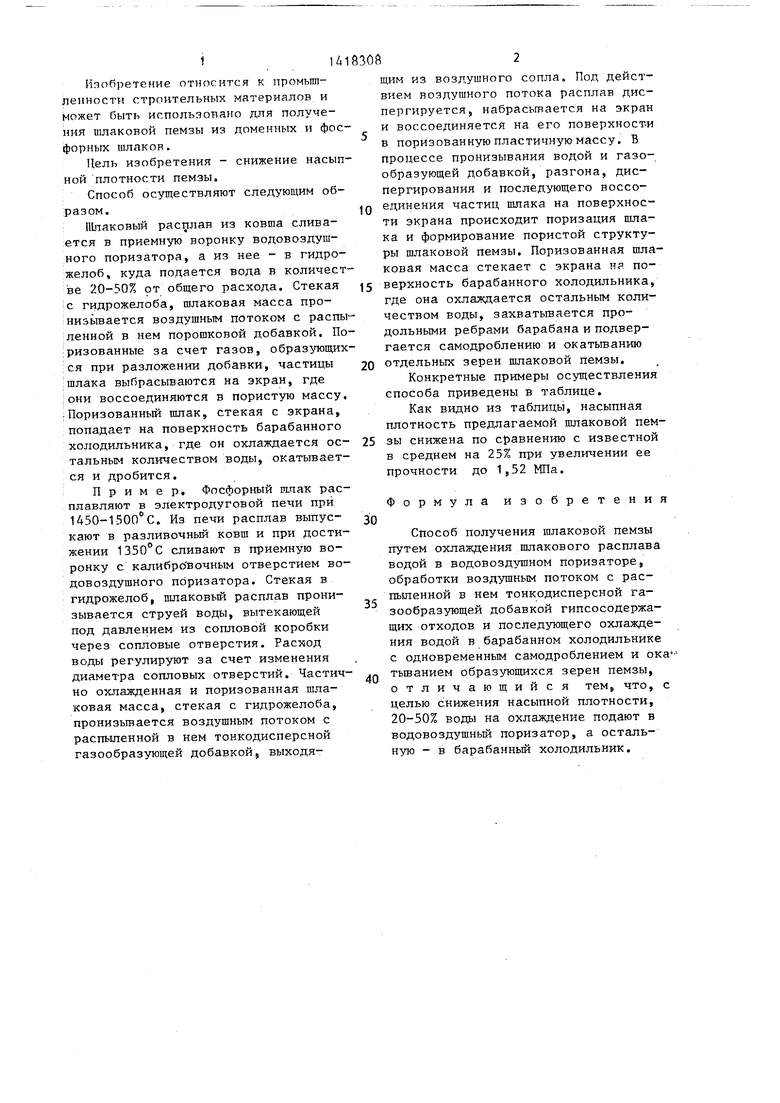

Конкретные примеры осуществления способа приведены в таблице.

Как видно из таблицы, насыпная плотность предлагаемой шлаковой пем25 зы снижена по с1 авнению с известной в среднем на 25% при увеличении ее до 1,52 МПа.

прочности

Формула изобретения

Способ получения шлаковой пемзы путем охлаждения шлакового расплава водой в водовоздушном поризаторе, обработки воздушным потоком с рас- пьшенной в нем тонкодисперсной газообразующей добавкой гипсосодержа- щих отходов и последующего охлаждения водой в барабанном холодильнике с одновременным самодроблением и ока тьшанием образующихся зерен пемзы, отличающийся тем, что, с целью снижения насыпной плотности, 20-50% воды на охлаждение подают в водовоздущньй поризатор, а остальную - в барабанный холодильник.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства шлаковой пемзы | 1985 |

|

SU1252311A1 |

| Устройство для производства шлаковой пемзы | 1980 |

|

SU948930A1 |

| Устройство для производства гравиеподобной шлаковой пемзы | 1986 |

|

SU1404485A1 |

| Устройство для производства шлаковой пемзы | 1985 |

|

SU1337359A1 |

| Способ получения шлаковой пемзы | 1986 |

|

SU1368287A1 |

| Устройство для производства гравиеподобной шлаковой пемзы | 1986 |

|

SU1379264A1 |

| Устройство для поризации шлакового расплава | 1984 |

|

SU1151524A1 |

| Устройство для производства гравиеподобной шлаковой пемзы | 1984 |

|

SU1162765A1 |

| Устройство для производства гравиеподобной шлаковой пемзы | 1988 |

|

SU1622311A2 |

| Устройство для производства шлаковой пемзы | 1986 |

|

SU1321708A1 |

Изобретение может быть использовано для получения шлаковой пемзы из доменных и фосфорных шлаков. Цель изобретения - снижение насыпной плотности шлаковой пемзы. Цель достигается тем, что воду на поризацию и охлаждение шлакового расплава подают в два этапа: 20-50% от общего количества в гидрожелоб до ввода ,газообразующей добавки в расплав, а остальное - в барабанный холодильник после завершения поризации. Газообразующую добавку - гипсосодержащие отходы, вводят в струю шлака в тонкодисперсном состоянии потоком воздуха. Насыпная плотность пемзы (427-544 кг/м) снижена в среднем на 25% по сравнению с известным способом. 1 табл. ё а

| Способ обработки шлакового расплава | 1954 |

|

SU105611A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения шлаковой пемзы | 1986 |

|

SU1368287A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-08-23—Публикация

1986-03-17—Подача