(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЬЕЗОЭЛЕКТРИЧЕСКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления свинецсодержащей сегнетоэлектрической керамики | 1980 |

|

SU935496A1 |

| Пьезоэлектрический керамическийМАТЕРиАл | 1978 |

|

SU814970A1 |

| Способ изготовления пьезоэлектрической керамики | 1980 |

|

SU912714A1 |

| Способ изготовления пьезоэлектрическогоКЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU823347A1 |

| Пьезокерамический материал | 1974 |

|

SU550367A1 |

| Шихта для изготовления пьезоэлектрической керамики | 1978 |

|

SU785268A1 |

| Способ обжига пьезокерамических элементов системы цирконат-титанат свинца | 1985 |

|

SU1325036A1 |

| Пьезоэлектрический керамический материал | 1978 |

|

SU789460A1 |

| Пьезоэлектрический керамический материал | 1978 |

|

SU747839A1 |

| Пьезоэлектрический керамический материал | 1980 |

|

SU963977A1 |

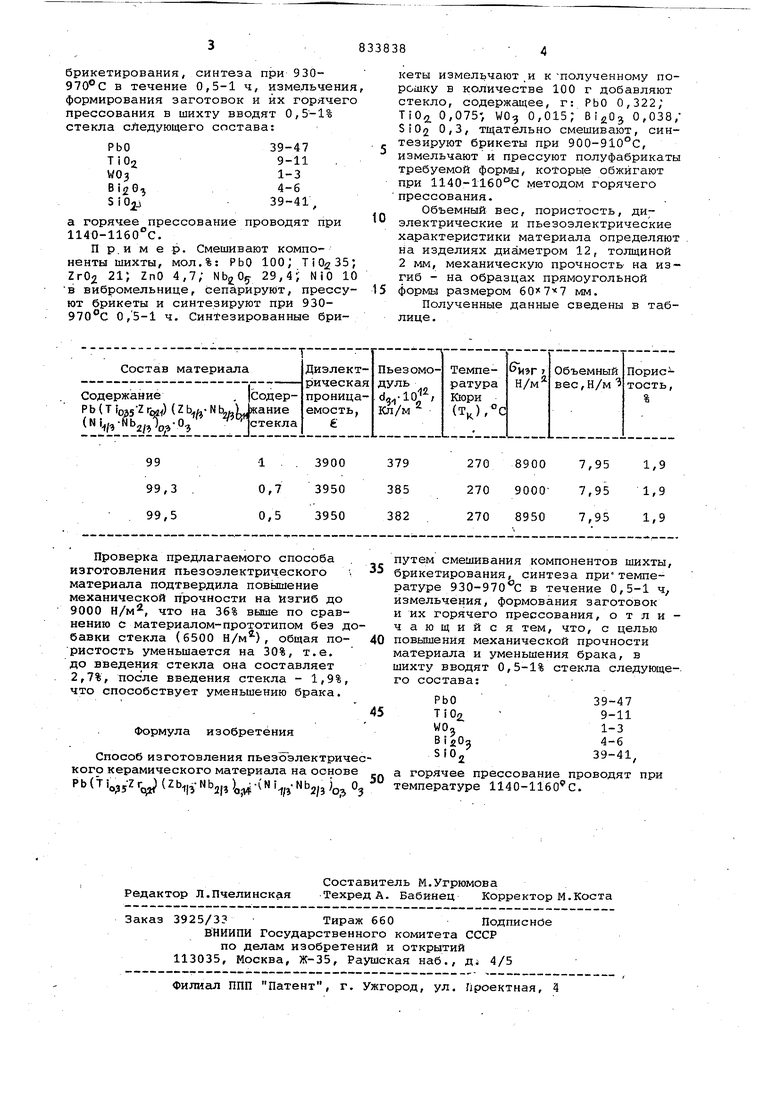

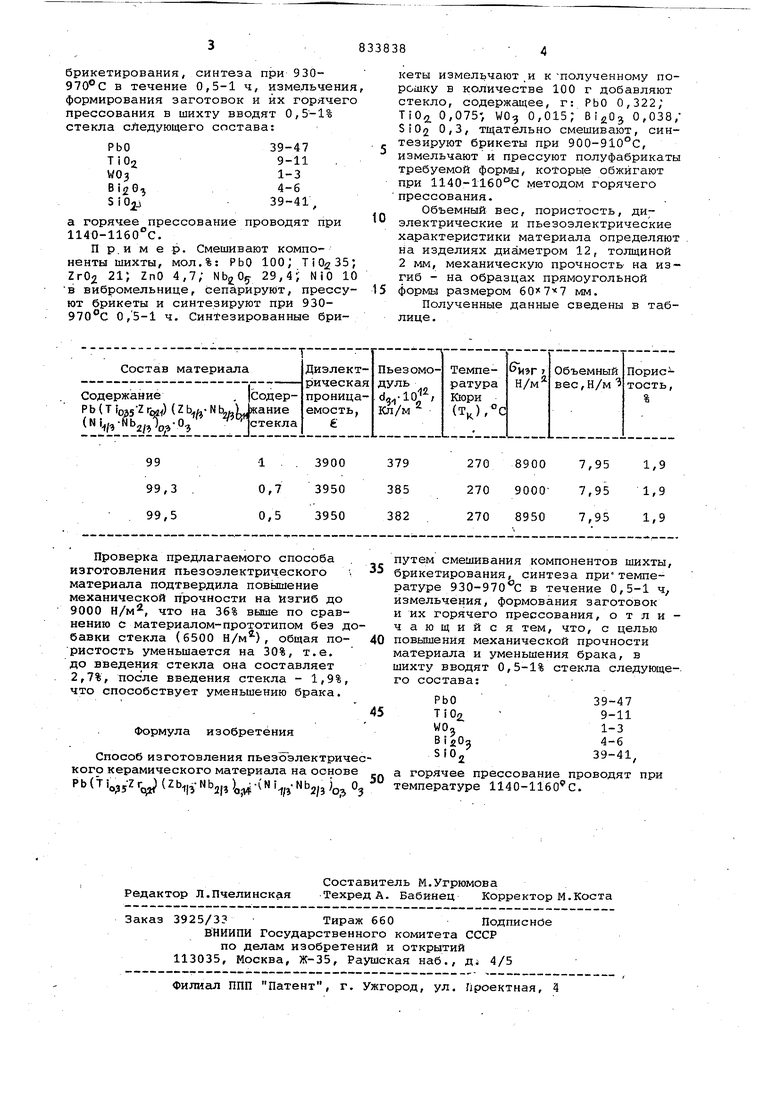

Изобретение относится к разработке и изготовлению пьезокерамических материалов и может быть использо вано при изготовлении низкочастотных электроакустических преобразователей (в телефонах, микрофонах), в отклоняющих системах (лазерная техника, автоматика), в низкочастотных акусти ческих преобразователях, работающих в жидкой среде и т.д. Известны способы изготовле.ния пье зокерамических материалов на основе твердых растворов PbTiOg - PbZrO Pb(Zn, Nb2/%)05 путем смешивания исходных компонентов в стехиометрическом соотношении и синтеза твердого раствора при 950С. Наиболее близок к предлагаемому способ изготовления пьезокерамического материала системы твердых растворов Р Ь (Т ijyj-Z Гд,,) (Z )а( N i f. ) путем смешивания компрнентов прессования брекетов, синтеза твердого раствора при 930-970 С в течение 30-60 мин, измельчения, формования пьезокерамических заготовок и их горячего прессования при 1170-1200°С. Недостатком известных способов изготовления пьезокерамических материалов является большой брак при получении тонких элементов в связи с недостаточной механической прочностью и высокой пористостью материала. Повышение механической прочности, уменьшение брака необходимо при изготовлении тонких элементов, например биморфных, где используется керамика толщиной 40-200 мк. В таких тонких слоях необходима плотная, беспористая керамика с высокой прочностью на изгиб. При этом керамика должна обладать высокими электрофизическими свойствами. В случае получения плотной беспористой керамики с высокой механической прочностью улучшается механическая обработка (шлифовка) керамики, повышается поляризацирннгш способность и, следовательно, снижается процент брака. Цель изобретения - повышение механической прочности пьезокерамического материала и уменьшение брака. Поставленная цель достигается тем, что при изготовлении пьезоэлектрического керамического материала на основе РЬ (Т io,yZ г,,) ( VNЬг/з )ofl-Oj путем смешивания компонентов шихты. брикетирования, синтеза при 930970°С в течение 0,5-1 ч, измельчения формирования заготовок и их горячего прессования в шихту вводят 0,5-1% стекла следующего состава: a горячее прессование проводят при 1140-11бО°С. П р.и м е р. Смешивают компоненты шихты, мол.%: РЬО 100; Ti0235; Zr02 21; ZnO 4,7; 29,4-; NiO 10 В вибромельнице, сепарируют, прессуют брикеты и синтезируют при 930970 0 О,5-1 ч. Синтезированные бриПроверка предлагаемого способа изготовления пьезоэлектрического материала подтвердила повышение механической прочности на изгиб до 9000 Н/м, что на 36% выше по сравнению с материалом-прототипом без д бавки стекла (6500 Н/м), общая пористость уменьшается на 30%, т.е. до введения стекла она составляет 2,7%, после введения стекла - 1,9%, что способствует уменьшению брака. Формула изобретения Способ изготовления пьезоэлектрич кого керамического материала на основ Pb(Ti.,5Zr(Zb,,,-Nb2,,i,,4N,,. °2/3 Ь кеты измельчают и к полученному порошку Б количестве 100 г добавляют стекло, содержащее, г: РЬО 0,322; ТЮ/г 0,075, IOj 0,015; 0,038,SiOg 0,3, тщательно смешивают, синтезируют брикеты при 900-910°С, измельчают и прессуют полуфабрикаты требуемой формы, которые обжигают при 1140-1160°С методом горячего прессования. Объемный вес, пористость, диэлектрические и пьезоэлектрические характеристики материала определяют на изделиях диаметром 12, толщиной 2 мм, механическую прочность на изгиб - на образцах прямоугольной формы размером 60 мм. Полученные данные сведены в таблице. путем смешивания компонентов шихты, брикетирования, синтеза притемпературе 9 30-970с в течение 0,5-1 ч/ измельчения, формования заготовок и их горячего прессования, о т л и чающийся тем, что, с целью повышения механической прочности материала и уменьшения брака, в шихту вводят 0,5-1% стекла следующего состава: 39-41, a горячее прессование проводят при температуре 1140-1160С.

Авторы

Даты

1981-05-30—Публикация

1979-10-26—Подача